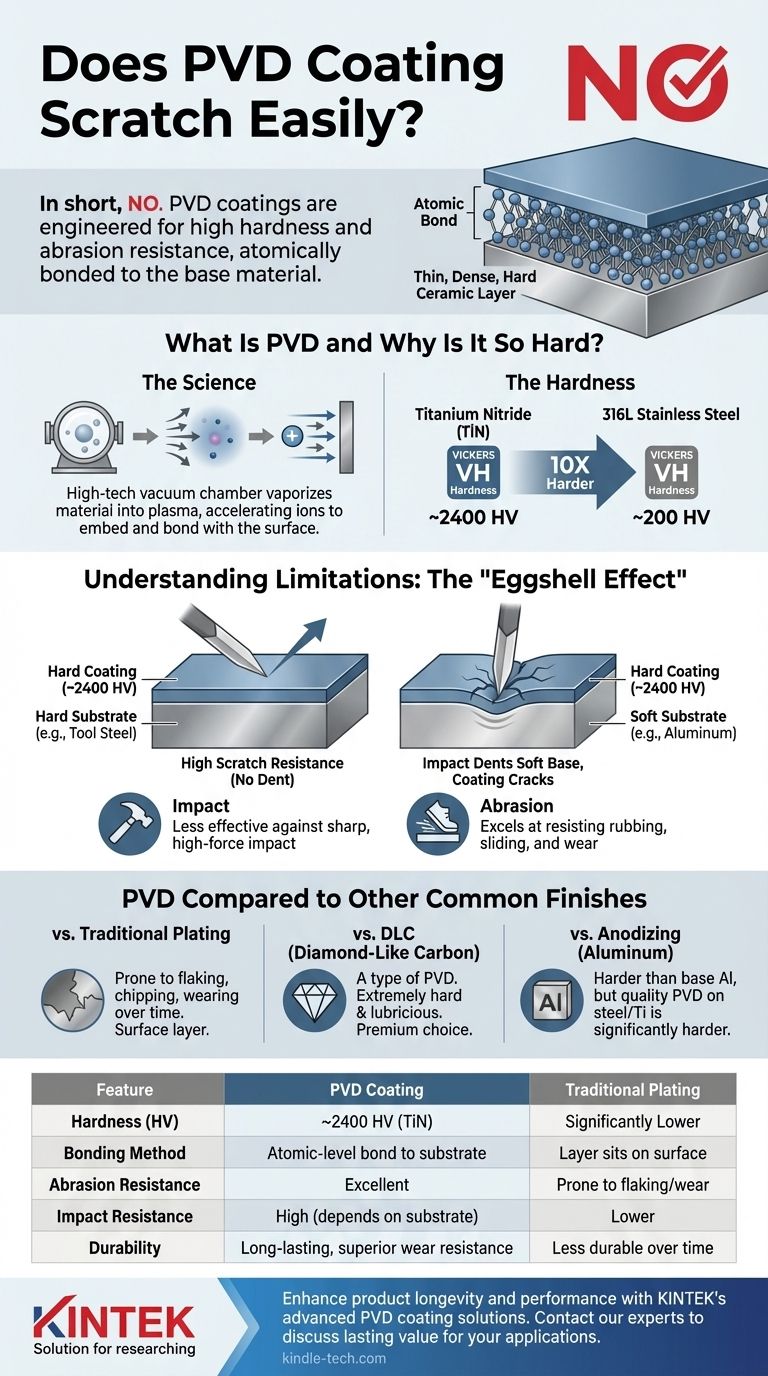

In breve, no. I rivestimenti PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) non si graffiano facilmente. Sono specificamente progettati per creare una superficie molto dura e durevole che è significativamente più resistente all'abrasione e all'usura rispetto ai metodi di placcatura tradizionali o al materiale di base stesso. Il processo crea un film sottile che è legato atomicamente al metallo, risultando in una finitura eccezionalmente resistente per il suo spessore.

La resistenza ai graffi di un rivestimento PVD è estremamente elevata, ma le sue prestazioni nel mondo reale sono una funzione di due elementi: la durezza del rivestimento stesso e la durezza del materiale sottostante. Un rivestimento duro su un metallo morbido può comunque essere danneggiato da un impatto che deforma il substrato sottostante.

Cos'è il PVD e perché è così duro?

Per comprendere la durabilità del PVD, è necessario prima capire il processo. Non è una vernice, un rivestimento a polvere o un semplice metodo di placcatura.

La scienza in termini semplici

Immaginate la differenza tra dipingere un muro e tingere il legno. La vernice rimane sulla superficie, mentre la tinta penetra e diventa parte delle fibre del legno.

Il PVD è più simile all'analogia della tinta, ma a livello molecolare. In una camera a vuoto ad alta tecnologia, un materiale solido (come il nitruro di titanio) viene vaporizzato in un plasma di atomi e ioni. Una tensione elettrica accelera quindi queste particelle verso l'oggetto da rivestire, facendole incorporare e legare alla sua superficie.

Come questo processo crea durezza

Questo processo forma uno strato ceramico sottile, denso ed eccezionalmente ben legato. Questo strato, spesso solo pochi micron di spessore, è ciò che conferisce la durezza.

Ad esempio, un comune rivestimento PVD come il Nitruro di Titanio (TiN) ha una durezza Vickers di circa 2400 HV, mentre l'acciaio inossidabile 316L è solo circa 200 HV. Il rivestimento PVD è letteralmente di un ordine di grandezza più duro dell'acciaio che protegge.

Comprendere i compromessi e i limiti

Sebbene estremamente durevoli, i rivestimenti PVD non sono indistruttibili. I loro limiti sono prevedibili ed è importante comprenderli per qualsiasi applicazione.

L'"Effetto guscio d'uovo"

Questo è il concetto più importante per comprendere la durabilità del PVD. Un rivestimento PVD è come un guscio d'uovo duro. Se mettete quel guscio d'uovo su una superficie dura come un piano di granito, è molto difficile graffiarlo.

Tuttavia, se mettete lo stesso guscio d'uovo su una spugna morbida e premete, la spugna si deformerà e il guscio duro si romperà.

Lo stesso vale per il PVD. Un rivestimento PVD duro su un metallo di base morbido (come alluminio o acciaio inossidabile più morbido) è altamente resistente ai graffi superficiali. Ma un impatto netto può ammaccare il metallo morbido sottostante, causando la deformazione e potenzialmente la rottura o scheggiatura del rivestimento PVD insieme all'ammaccatura. Il danno che si vede non deriva dal graffio del rivestimento, ma dal cedimento dell'intero sistema materiale.

Impatto contro Abrasione

I rivestimenti PVD eccellono nel resistere all'abrasione. Ciò include sfregamento, scivolamento o usura generale dovuta al contatto con altre superfici. Questo è il motivo per cui viene utilizzato su utensili da taglio, braccialetti per orologi e ferramenta per porte.

È meno efficace contro un impatto netto e ad alta forza. Un colpo diretto con un oggetto appuntito può superare la resistenza del substrato, portando all'"effetto guscio d'uovo" descritto sopra.

PVD rispetto ad altre finiture comuni

Il contesto è fondamentale. Il valore del PVD diventa chiaro se confrontato con altri metodi di finitura comuni.

Rispetto alla placcatura tradizionale (es. elettroplaccatura)

Il PVD è di gran lunga superiore in termini di durezza e adesione. La placcatura tradizionale è soggetta a sfaldamento, scheggiatura e usura nel tempo perché è uno strato distinto che si trova sopra il metallo. Il legame atomico del PVD previene ciò.

Rispetto al DLC (Carbonio simile al diamante)

Il DLC è in realtà un tipo specifico di rivestimento PVD. È tra le opzioni PVD più dure e lubrificanti disponibili, offrendo una resistenza ai graffi ancora maggiore rispetto ai rivestimenti standard come il Nitruro di Titanio. È spesso considerata una scelta premium per orologi di fascia alta e utensili ad alte prestazioni.

Rispetto all'anodizzazione (su alluminio)

L'anodizzazione è un processo che converte la superficie dell'alluminio in ossido di alluminio, che è più duro dell'alluminio di base. Tuttavia, un rivestimento PVD di alta qualità applicato su acciaio o titanio è significativamente più duro e più resistente ai graffi rispetto a una finitura standard di alluminio anodizzato.

Fare la scelta giusta per la vostra applicazione

In definitiva, la scelta dipende dal vostro obiettivo specifico e dall'ambiente che il prodotto dovrà affrontare.

- Se la vostra attenzione principale è la massima durabilità per utensili o orologi di fascia alta: Scegliete un rivestimento PVD o DLC su un materiale di substrato molto duro come acciaio per utensili temprato o titanio.

- Se la vostra attenzione principale è il colore e la resistenza all'usura quotidiana per gioielli o ferramenta: Il PVD è un'ottima scelta, ma siate consapevoli che su metalli di base più morbidi, impatti gravi possono comunque causare ammaccature.

- Se la vostra attenzione principale è il colore decorativo con un budget limitato: La placcatura tradizionale o il rivestimento a polvere potrebbero essere sufficienti, ma sacrificherete la longevità superiore e la resistenza all'usura del PVD.

Comprendendo che la forza del PVD risiede nella sua sinergia con il materiale di base, potete giudicare accuratamente il suo valore e la sua longevità per qualsiasi prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Placcatura Tradizionale |

|---|---|---|

| Durezza (Vickers HV) | ~2400 HV (Nitruro di Titanio) | Significativamente inferiore |

| Metodo di Legame | Legame a livello atomico con il substrato | Lo strato si appoggia sulla superficie |

| Resistenza all'Abrasione | Eccellente | Soggetto a sfaldamento/usura |

| Resistenza all'Impatto | Alta (dipende dalla durezza del substrato) | Inferiore |

| Durabilità | Lunga durata, resistenza all'usura superiore | Meno durevole nel tempo |

Migliorate la longevità e le prestazioni del vostro prodotto con le soluzioni avanzate di rivestimento PVD di KINTEK.

In qualità di specialisti in apparecchiature e materiali di consumo da laboratorio, KINTEK comprende l'esigenza critica di finiture durevoli e di alta qualità in grado di resistere ad ambienti esigenti. I nostri servizi di rivestimento PVD forniscono una superficie dura e resistente all'usura legata atomicamente ai vostri componenti, garantendo una protezione superiore contro l'abrasione e l'usura quotidiana.

Sia che stiate producendo utensili di precisione, orologi di fascia alta o ferramenta durevole, la nostra esperienza può aiutarvi a selezionare la combinazione ideale di rivestimento e substrato per massimizzare la durabilità e le prestazioni. Lavoriamo con voi per ottenere una finitura che non solo abbia un aspetto eccezionale, ma che resista anche alla prova del tempo.

Pronti a elevare la durabilità del vostro prodotto? Contattate oggi i nostri esperti per discutere come le soluzioni di rivestimento PVD di KINTEK possono portare valore duraturo alle vostre applicazioni.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali