Sì, sebbene eccezionalmente durevoli, tutti i rivestimenti PVD possono e alla fine si consumeranno. Tuttavia, la deposizione fisica da vapore (PVD) non è una vernice o una semplice placcatura; è un processo di deposizione sottovuoto ad alta tecnologia che lega un film sottile di materiale ceramico a un substrato a livello molecolare. Ciò si traduce in una finitura molto più resistente a graffi, attrito e fattori ambientali rispetto a quasi tutti i metodi di rivestimento tradizionali.

La domanda non è se il rivestimento PVD si usura, ma come e quando. La sua estrema durezza fa sì che resista alla stragrande maggioranza dei graffi quotidiani, ma un attrito abrasivo costante contro materiali più duri o ugualmente duri alla fine ne causerà l'usura, tipicamente sui bordi vivi e sui punti di contatto elevato.

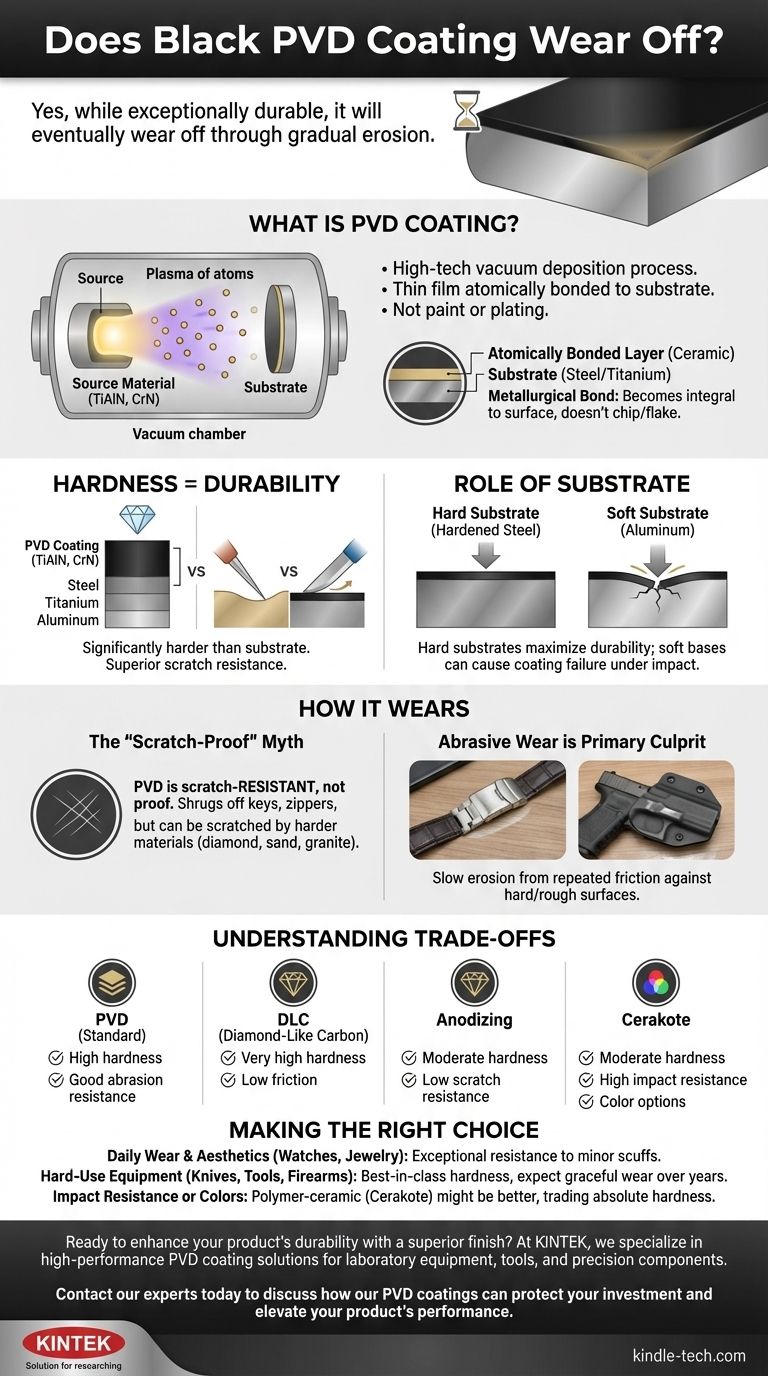

Cos'è il Rivestimento PVD?

Per capire come si usura il PVD, devi prima capire cos'è. È fondamentalmente diverso da vernice, verniciatura a polvere o galvanica tradizionale.

Un Film Sottile, Legato Atomicamente

Il processo PVD avviene in una camera ad alto vuoto dove un materiale solido (spesso una ceramica come il nitruro di titanio) viene vaporizzato in un plasma di atomi. Una tensione elettrica accelera quindi questi atomi verso l'oggetto da rivestire, dove si incorporano e formano uno strato sottile, denso e legato atomicamente.

Questo legame è metallurgico, il che significa che il rivestimento diventa parte integrante della superficie anziché limitarsi a starvi sopra. Ecco perché i rivestimenti PVD di solito non si scheggiano o si sfaldano come la vernice.

La Durezza è la Chiave della Durabilità

Il vantaggio principale del PVD è la sua incredibile durezza. I materiali utilizzati per il PVD nero, come il nitruro di titanio alluminio (TiAlN) o il nitruro di cromo (CrN), sono significativamente più duri dei substrati di acciaio, titanio o alluminio che rivestono.

Questa durezza è ciò che conferisce la sua caratteristica resistenza ai graffi. Un materiale più morbido non può graffiare facilmente un materiale più duro.

Il Ruolo del Substrato

Il materiale sotto il PVD è fondamentale. Se un metallo di base morbido come l'alluminio viene ammaccato da un impatto, lo strato PVD, molto duro ma sottile, non può allungarsi con la deformazione. In questi casi, il rivestimento può rompersi o essere compromesso.

Per la massima durata, il PVD è meglio applicato su substrati duri come acciaio temprato o titanio che resistono essi stessi all'ammaccatura.

Come si Usura Effettivamente il Rivestimento PVD

L'usura di un rivestimento PVD è un processo graduale di erosione, non un cedimento improvviso. È quasi sempre causato da specifici tipi di stress meccanico.

Il Mito dello "Antigraffio"

Nessun materiale è veramente "antigraffio". Il PVD è altamente resistente ai graffi. Ciò significa che resisterà al contatto con chiavi, cerniere, legno e la maggior parte degli oggetti di uso quotidiano.

Tuttavia, se lo si trascina contro un materiale di durezza simile o superiore – come diamante, zaffiro, sabbia (silice) o anche l'angolo di un piano di lavoro in granito – può essere graffiato.

L'Usura Abrasiva è il Colpevole Principale

La causa più comune di usura è l'attrito abrasivo. Questa è una lenta erosione che si verifica per sfregamento ripetuto contro una superficie dura o ruvida.

Su un orologio, questo appare spesso sulla fibbia a causa dello sfregamento contro una scrivania. Su un'arma da fuoco, appare sui bordi del carrello a causa dell'estrazione da una fondina rigida in Kydex. Questa usura appare come uno sbiadimento o una lucidatura sottile dei punti di contatto elevato, rivelando infine il metallo color argento sottostante.

Comprendere i Compromessi

Il PVD è un rivestimento di prim'ordine, ma esiste in un panorama di altre opzioni. Comprendere la sua posizione aiuta a chiarirne il valore.

PVD vs. DLC (Carbonio Simil-Diamante)

Il DLC è una categoria specifica e premium di rivestimento PVD che incorpora carbonio in una struttura amorfa, simile al diamante. È generalmente più duro e ha un coefficiente di attrito inferiore rispetto ai rivestimenti PVD standard a base di titanio. Considera il DLC come la versione PVD con le massime prestazioni.

PVD vs. Anodizzazione

L'anodizzazione è un processo elettrochimico utilizzato solo sull'alluminio. Sebbene possa essere decorativa, lo strato risultante è significativamente più morbido e sottile di un rivestimento PVD e si graffia molto facilmente in confronto.

PVD vs. Cerakote

Cerakote è un rivestimento spruzzato a base di polimero ceramico che viene polimerizzato in forno. È eccezionalmente resistente e offre una resistenza alla corrosione superiore e una vasta gamma di colori. Tuttavia, il PVD è una superficie fondamentalmente più dura. Cerakote si consumerà per abrasione più rapidamente del PVD, anche se potrebbe gestire gli impatti senza scheggiarsi grazie al suo contenuto polimerico.

La Qualità dell'Applicazione è Fondamentale

La longevità di un rivestimento PVD è direttamente collegata alla qualità della sua applicazione. Fattori come la preparazione della superficie, la temperatura della camera, la purezza del vuoto e il controllo del processo sono critici. Una finitura PVD economica e applicata male fallirà molto più rapidamente di una proveniente da una fonte affidabile che ha perfezionato il suo processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il PVD sia la scelta giusta dipende interamente dalle tue aspettative di prestazione e dall'applicazione.

- Se la tua priorità principale è l'usura quotidiana ed estetica (orologi, gioielli): Il PVD offre una resistenza eccezionale ai piccoli graffi della vita quotidiana, superando di gran lunga la lucidatura tradizionale, la placcatura o la vernice.

- Se la tua priorità principale è l'attrezzatura per uso intensivo (coltelli, utensili, armi da fuoco): Il PVD offre la migliore durezza e resistenza all'abrasione della categoria, ma dovresti aspettarti un'usura graduale nei punti ad alto attrito dopo anni di uso intenso.

- Se la tua priorità principale è la resistenza agli impatti o i colori unici: Un rivestimento polimero-ceramico di alta qualità come Cerakote potrebbe essere una scelta più adatta, anche se si scambierà la durezza assoluta della superficie.

In definitiva, scegliere il PVD è un investimento in una finitura ad alte prestazioni che offre una resistenza all'usura superiore per una maggiore durata.

Tabella Riassuntiva:

| Fattore | Impatto sull'Usura del Rivestimento PVD |

|---|---|

| Durezza del Rivestimento | Durezza estremamente elevata (es. TiAlN, CrN) fornisce una resistenza superiore ai graffi e all'abrasione. |

| Metodo di Legame | Il legame metallurgico a livello atomico previene scheggiature e sfaldamenti; l'usura è un'erosione graduale. |

| Causa Principale di Usura | Attrito abrasivo contro materiali più duri o ugualmente duri (es. sabbia, granito). |

| Aree Comuni di Usura | Punti di contatto elevato e bordi vivi (es. fibbie degli orologi, carrelli delle armi da fuoco). |

| Materiale del Substrato | I substrati duri (acciaio temprato, titanio) massimizzano la durata; i substrati morbidi possono portare a crepe in caso di impatto. |

Pronto a migliorare la durata del tuo prodotto con una finitura superiore?

In KINTEK, siamo specializzati in soluzioni di rivestimento PVD ad alte prestazioni per apparecchiature di laboratorio, utensili e componenti di precisione. I nostri processi di rivestimento avanzati garantiscono la massima resistenza all'usura e longevità per le tue applicazioni critiche.

Contatta oggi i nostri esperti per discutere come i nostri rivestimenti PVD possono proteggere il tuo investimento ed elevare le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti