Sì, è possibile riscaldare un giunto brasato, ma le conseguenze e la fattibilità dipendono interamente dal tuo obiettivo, dalle temperature coinvolte e dalla specifica lega di brasatura utilizzata. Che tu stia eseguendo una riparazione, smontando un componente o conducendo un trattamento termico post-brasatura, il riscaldamento è un'operazione comune ma tecnicamente delicata che richiede un controllo preciso.

Riscaldare un giunto brasato è una procedura standard per la riparazione e lo smontaggio. Tuttavia, la chiave del successo è comprendere che ogni ciclo di calore altera la metallurgia fondamentale del giunto. Un riscaldamento incontrollato o ripetuto può degradare l'integrità del giunto promuovendo la crescita di composti fragili all'interfaccia tra i metalli base e d'apporto.

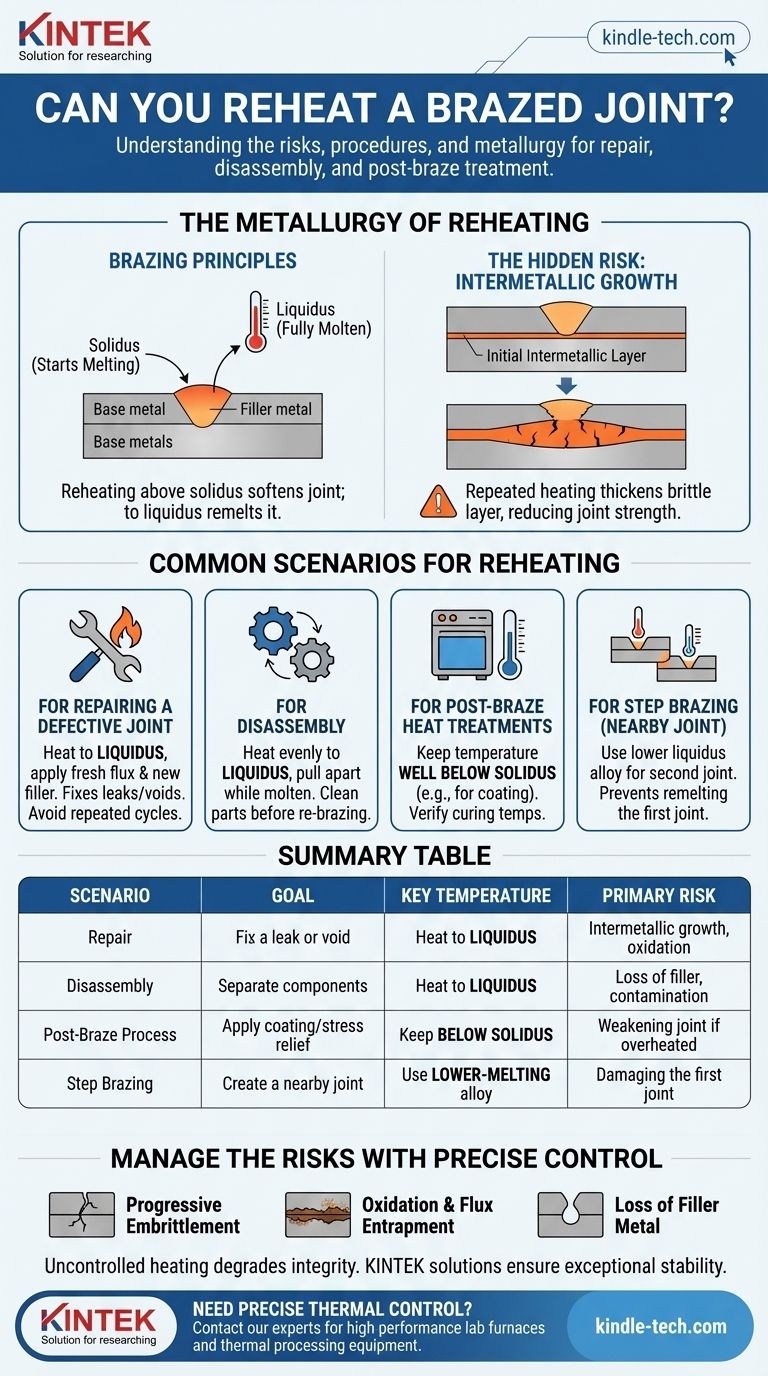

La metallurgia del riscaldamento

Per prendere una decisione informata, devi prima capire cosa succede all'interno del giunto a temperature elevate.

Principi di brasatura: solidus e liquidus

Un giunto brasato si forma quando un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e viene attratto in uno spazio tra i metalli base per azione capillare.

Ogni lega di brasatura ha due temperature critiche: il solidus, dove inizia a fondere, e il liquidus, dove diventa completamente liquida. L'intervallo tra di esse è l'intervallo "pastoso" o di fusione.

Riscaldare un giunto al di sopra della sua temperatura di solidus lo farà ammorbidire e perdere forza. Riscaldarlo alla sua temperatura di liquidus permetterà al metallo d'apporto di fluire di nuovo, essenzialmente rifondendo il giunto.

Il rischio nascosto: crescita intermetallica

Durante il processo di brasatura iniziale, uno strato molto sottile di un nuovo composto di metalli misti, chiamato intermetallico, si forma dove il metallo d'apporto e i metalli base si incontrano. Questo strato è essenziale per un legame forte.

Tuttavia, questo strato intermetallico è più duro e più fragile sia del metallo d'apporto che dei metalli base. Ogni volta che il giunto viene riscaldato per un periodo prolungato, questo strato può crescere di spessore, rendendo l'intero giunto progressivamente più fragile e suscettibile a cricche sotto stress o vibrazioni.

Scenari comuni per il riscaldamento di un giunto

Il motivo per cui si riscalda il giunto determina la procedura corretta e il livello di rischio.

Per la riparazione di un giunto difettoso

Questa è la ragione più comune per il riscaldamento. Se un giunto presenta una perdita o un vuoto, spesso può essere riparato riscaldandolo alla temperatura di liquidus del metallo d'apporto per rifondere la lega.

Per una riparazione riuscita, è necessario applicare un nuovo flussante per pulire il giunto e rimuovere gli ossidi. È anche comune aggiungere una piccola quantità di nuovo metallo d'apporto per assicurarsi che lo spazio sia completamente riempito. Questa è spesso una soluzione valida una tantum.

Per lo smontaggio dei componenti

Per smontare un gruppo brasato, è necessario riscaldare uniformemente l'intera area del giunto alla temperatura di liquidus del metallo d'apporto.

Una volta che il metallo d'apporto è completamente fuso, i componenti possono essere separati. Tieni presente che le parti saranno rivestite del vecchio metallo d'apporto, che deve essere pulito meccanicamente o chimicamente prima di poter essere nuovamente brasato.

Per trattamenti termici post-brasatura

Processi come la verniciatura a polvere o la distensione richiedono che l'intero gruppo venga riscaldato in un forno. Questo è perfettamente sicuro purché la temperatura del forno rimanga ben al di sotto della temperatura di solidus del metallo d'apporto per brasatura.

Verificare sempre la temperatura di polimerizzazione del rivestimento e confrontarla con il punto di solidus specificato dal produttore del metallo d'apporto.

Per la creazione di un giunto vicino (brasatura a gradini)

Quando è necessario brasare un altro giunto in stretta prossimità di uno esistente, la migliore pratica è la brasatura a gradini.

Questa tecnica prevede l'utilizzo di una lega di brasatura ad alta temperatura per il primo giunto, seguita da una lega diversa con una temperatura di liquidus inferiore per il secondo giunto. Ciò consente di formare il secondo giunto senza portare il primo vicino al suo punto di fusione.

Comprendere i compromessi e i rischi

Sebbene il riscaldamento sia possibile, non è privo di rischi che devono essere gestiti con attenzione.

Infragilimento progressivo

Come notato, il rischio metallurgico primario è la crescita dello strato intermetallico. Mentre un singolo, rapido ciclo di riparazione può avere un effetto minimo, cicli di riscaldamento multipli quasi certamente degraderanno la duttilità e la vita a fatica del giunto.

Ossidazione e intrappolamento del flussante

Riscaldare un giunto senza un adeguato flussante o un'atmosfera protettiva causerà la formazione di ossidi sulla superficie del metallo d'apporto e dei metalli base. Questi ossidi impediscono al metallo d'apporto di rilegarsi correttamente.

Applicare troppo calore troppo rapidamente può anche "bruciare" il flussante, rendendolo inattivo e potenzialmente intrappolando residui corrosivi all'interno del giunto.

Perdita di metallo d'apporto

Quando si riporta un giunto alla sua temperatura di liquidus, il metallo d'apporto fluirà. Se la parte è orientata in modo errato o il riscaldamento è irregolare, la lega può fuoriuscire dal giunto, creando vuoti e indebolendo la connessione.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio dovrebbe essere dettato dal tuo specifico obiettivo ingegneristico o di manutenzione.

- Se il tuo obiettivo principale è la riparazione: Riscalda il giunto fino al liquidus, applica nuovo flussante e aggiungi una piccola quantità di nuovo metallo d'apporto, ma evita cicli di riparazione ripetuti sullo stesso giunto.

- Se il tuo obiettivo principale è lo smontaggio: Riscalda uniformemente l'area del giunto fino alla temperatura di liquidus del metallo d'apporto e separa i componenti mentre la lega è completamente fusa.

- Se stai eseguendo un processo post-brasatura (come il rivestimento): Assicurati che la temperatura del processo rimanga sempre in sicurezza al di sotto della temperatura di solidus della lega di brasatura.

- Se stai progettando un gruppo multi-giunto: Progetta proattivamente per il successo utilizzando la tecnica di brasatura a gradini con leghe con punti di fusione sequenzialmente inferiori.

Comprendendo questi principi fondamentali, puoi gestire il processo di riscaldamento per raggiungere il tuo obiettivo senza compromettere l'integrità a lungo termine del tuo gruppo.

Tabella riassuntiva:

| Scenario | Obiettivo | Temperatura chiave | Rischio principale |

|---|---|---|---|

| Riparazione | Riparare una perdita o un vuoto | Riscaldare al liquidus del metallo d'apporto | Crescita intermetallica, ossidazione |

| Smontaggio | Separare i componenti | Riscaldare al liquidus del metallo d'apporto | Perdita di metallo d'apporto, contaminazione delle parti |

| Processo post-brasatura | Applicare rivestimento o distensione | Mantenere sotto il solidus del metallo d'apporto | Indebolimento del giunto se surriscaldato |

| Brasatura a gradini | Creare un giunto vicino | Usare una lega con punto di fusione inferiore | Danneggiamento del primo giunto |

Hai bisogno di un controllo termico preciso per i tuoi processi di brasatura e post-brasatura?

Alla KINTEK, siamo specializzati in forni da laboratorio ad alte prestazioni e attrezzature per il trattamento termico che offrono il riscaldamento accurato e uniforme richiesto per una brasatura, riparazione e trattamento termico di successo. Le nostre soluzioni ti aiutano a evitare i rischi di crescita intermetallica e ossidazione fornendo un'eccezionale stabilità e controllo della temperatura.

Che tu sia in R&S, produzione o manutenzione, le attrezzature KINTEK sono progettate per soddisfare le rigorose esigenze del lavoro metallurgico. Contatta oggi i nostri esperti termici per trovare il forno perfetto per le tue specifiche applicazioni di brasatura e garantire l'integrità dei tuoi gruppi critici.

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono le applicazioni industriali della grafite? Dalla metallurgia ai semiconduttori

- A quale temperatura fonde la grafite? Comprendere il suo estremo cambiamento di fase

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità

- Perché la grafite è così difficile da fondere? Il segreto risiede nella sua struttura atomica

- Perché la conducibilità termica della grafite è così elevata? Sblocca un trasferimento di calore superiore con la sua struttura unica