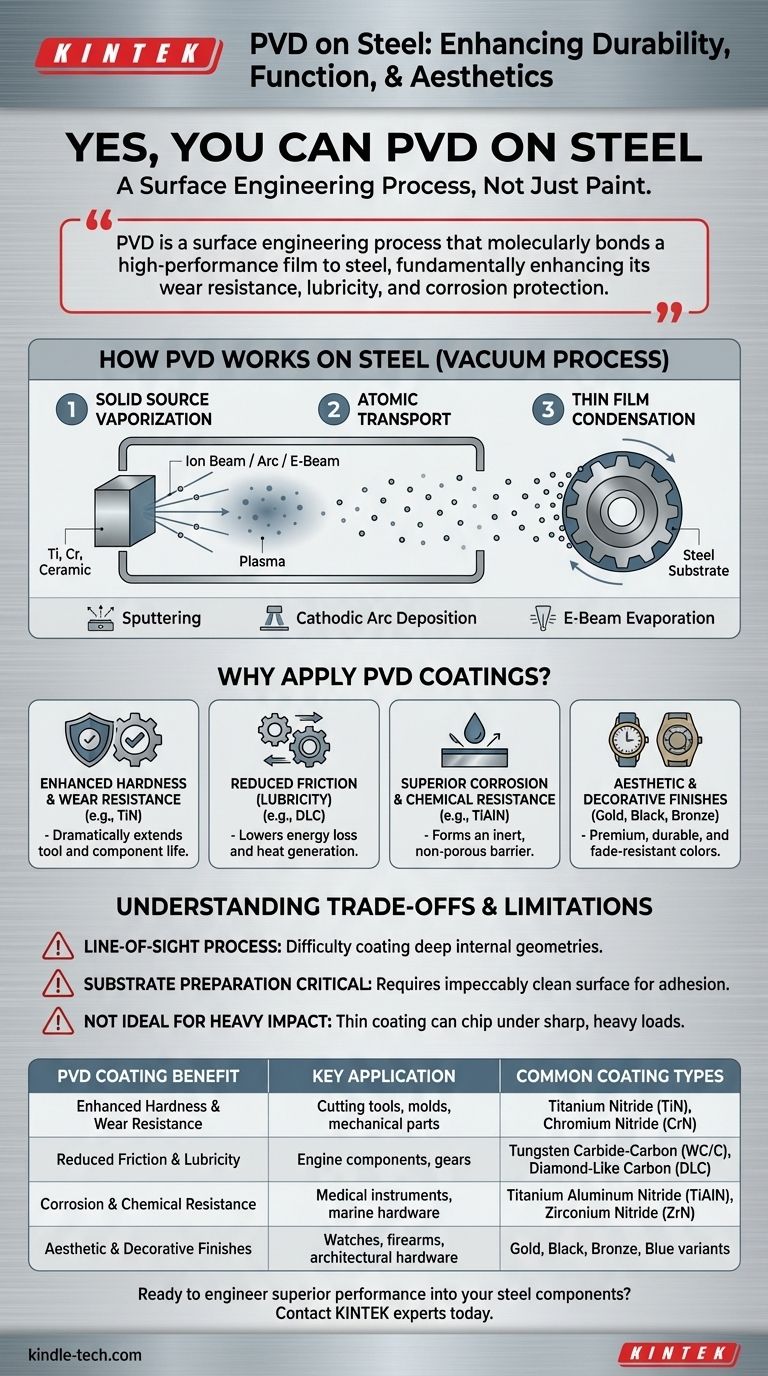

Sì, è assolutamente possibile applicare rivestimenti PVD sull'acciaio. Infatti, l'acciaio è uno dei substrati più comuni e ideali per il processo di Deposizione Fisica da Vapore (PVD). Questa tecnica è ampiamente utilizzata per depositare un film sottile e legato di metallo o ceramica sulle superfici in acciaio, migliorandone fondamentalmente la durata, la funzione e l'aspetto per innumerevoli applicazioni industriali e di consumo.

Mentre la risposta è un sì definitivo, la comprensione più critica è che il PVD non è semplicemente una vernice. È un processo di ingegneria delle superfici che lega molecolarmente un film ad alte prestazioni all'acciaio, migliorandone fondamentalmente la resistenza all'usura, la lubrificità e la protezione dalla corrosione.

Cos'è il PVD e come funziona sull'acciaio?

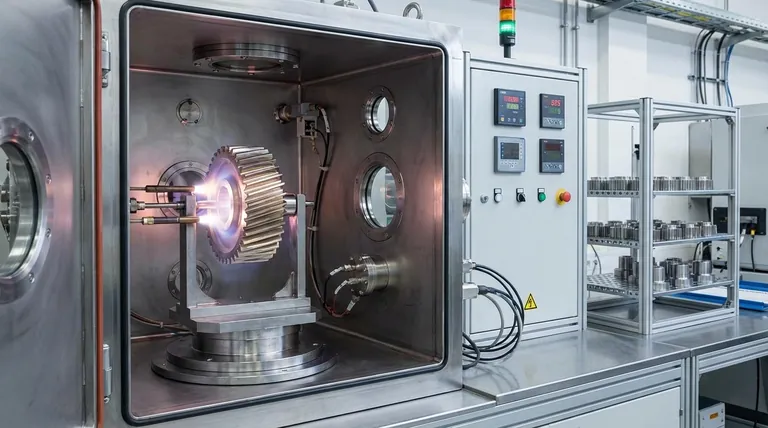

La Deposizione Fisica da Vapore è un gruppo di processi basati sul vuoto utilizzati per creare un rivestimento molto sottile, ma estremamente durevole, su un substrato. L'intero processo si svolge all'interno di una camera ad alto vuoto per garantire la purezza e prevenire reazioni chimiche indesiderate.

Il principio fondamentale: Deposizione atomica

Pensa al PVD come a una forma di verniciatura a spruzzo a livello atomico. Innanzitutto, un materiale sorgente solido — come titanio, cromo o una ceramica specializzata — viene vaporizzato in un plasma o gas all'interno della camera a vuoto.

Questi atomi vaporizzati vengono quindi trasportati attraverso la camera e si condensano sulle parti in acciaio, formando un film sottile, denso e altamente aderente sulla superficie.

Da sorgente solida a film sottile

Il processo trasforma un materiale solido in vapore e poi di nuovo in un film solido, il tutto senza mai entrare in uno stato liquido. Ciò consente un controllo preciso dello spessore, della struttura e delle proprietà del rivestimento, che vengono monitorati in tempo reale.

Metodi PVD chiave utilizzati per l'acciaio

Sebbene PVD sia un termine generico, diversi metodi specifici sono comunemente usati per rivestire l'acciaio, ognuno con vantaggi unici.

- Sputtering: Un fascio di ioni bombarda il materiale sorgente, "sputterando" atomi che poi si depositano sull'acciaio. Questo metodo offre un'eccellente uniformità.

- Deposizione ad arco catodico: Un arco elettrico ad alta corrente si muove attraverso il materiale sorgente, vaporizzandolo in un plasma altamente ionizzato. Questo crea rivestimenti eccezionalmente densi e duri, ideali per utensili da taglio.

- Evaporazione a fascio di elettroni (E-Beam): Un fascio focalizzato di elettroni riscalda e vaporizza il materiale sorgente. Permette tassi di deposizione molto elevati.

Perché applicare rivestimenti PVD alle parti in acciaio?

Ingegneri e progettisti scelgono di rivestire l'acciaio con PVD non solo per coprirlo, ma per conferire nuove e superiori proprietà alla superficie del componente.

Durezza e resistenza all'usura migliorate

I rivestimenti ceramici PVD, come il Nitruro di Titanio (TiN), sono significativamente più duri di qualsiasi acciaio. Questo crea una superficie altamente resistente all'abrasione, all'erosione e all'usura, prolungando drasticamente la vita di utensili da taglio, stampi e componenti meccanici.

Attrito ridotto (lubrificità aumentata)

Alcuni rivestimenti PVD hanno un coefficiente di attrito molto basso. L'applicazione su parti in acciaio in movimento, come componenti del motore o ingranaggi, riduce la perdita di energia, minimizza la generazione di calore e può consentire il funzionamento con meno lubrificazione.

Resistenza superiore alla corrosione e agli agenti chimici

Il film depositato è completamente denso e non poroso, creando una barriera inerte tra il substrato in acciaio e il suo ambiente. Ciò fornisce una protezione eccezionale contro ruggine, ossidazione e attacco da parte di varie sostanze chimiche.

Finiture estetiche e decorative

I rivestimenti PVD possono essere prodotti in un'ampia varietà di colori (oro, nero, bronzo, blu, ecc.) con una finitura metallica di alta qualità. A differenza della vernice o della placcatura tradizionale, questi colori sono estremamente durevoli e resistenti allo sbiadimento, all'ossidazione e ai graffi, rendendoli ideali per orologi, ferramenta e armi da fuoco.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarlo in modo efficace.

È un processo a linea di vista

Poiché il materiale vaporizzato viaggia in linea retta, il PVD ha difficoltà a rivestire l'interno di fori profondi e stretti o geometrie interne complesse. Le parti devono spesso essere ruotate su attrezzature complesse per garantire una copertura uniforme su tutte le superfici esposte.

La preparazione del substrato è fondamentale

Il rivestimento finale è buono solo quanto la superficie sottostante. La parte in acciaio deve essere impeccabilmente pulita e avere una finitura superficiale liscia e uniforme. Qualsiasi contaminazione, olio o imperfezione superficiale comporterà una scarsa adesione e un potenziale fallimento del rivestimento.

Non ideale per impatti pesanti

I rivestimenti PVD sono estremamente duri ma anche molto sottili (tipicamente pochi micron). Sebbene eccellano contro l'usura abrasiva, possono scheggiarsi o fratturarsi a causa di un impatto forte e pesante. La tenacità sottostante del substrato in acciaio rimane il fattore limitante per la resistenza agli urti.

Fare la scelta giusta per la tua applicazione in acciaio

Scegliere il PVD significa abbinare i punti di forza della tecnologia al tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare la resistenza all'usura per utensili o componenti: Il PVD fornisce uno strato superficiale eccezionalmente duro che può prolungare drasticamente la vita della parte.

- Se il tuo obiettivo principale è combinare la protezione dalla corrosione con una finitura decorativa di alta qualità: Il PVD offre un rivestimento durevole e resistente all'ossidazione in un'ampia gamma di colori, di gran lunga superiore alla placcatura o alla vernice tradizionali.

- Se il tuo obiettivo principale è ridurre l'attrito negli assemblaggi in movimento: Specifici rivestimenti PVD sono progettati per un basso coefficiente di attrito, migliorando l'efficienza e riducendo l'usura.

In definitiva, il rivestimento PVD ti consente di trasformare una superficie in acciaio standard in un materiale ad alte prestazioni progettato per uno scopo specifico.

Tabella riassuntiva:

| Vantaggio del rivestimento PVD | Applicazione chiave | Tipi di rivestimento comuni |

|---|---|---|

| Durezza e resistenza all'usura migliorate | Utensili da taglio, stampi, parti meccaniche | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN) |

| Attrito ridotto e lubrificità | Componenti del motore, ingranaggi | Carburo di Tungsteno-Carbonio (WC/C), Carbonio tipo diamante (DLC) |

| Resistenza alla corrosione e agli agenti chimici | Strumenti medici, ferramenta marina | Nitruro di Titanio Alluminio (TiAlN), Nitruro di Zirconio (ZrN) |

| Finiture estetiche e decorative | Orologi, armi da fuoco, ferramenta architettonica | Varianti Oro, Nero, Bronzo, Blu |

Pronto a ingegnerizzare prestazioni superiori nei tuoi componenti in acciaio? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio e industriali. La nostra esperienza garantisce che le tue parti in acciaio ottengano la massima durata, attrito ridotto e un aspetto estetico duraturo. Contatta i nostri esperti oggi stesso per discutere come i nostri rivestimenti PVD possono trasformare i tuoi prodotti!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole