Sì, è possibile brasare l'acciaio inossidabile con gas MAPP, ma solo se si utilizzano i materiali e la tecnica corretti. Il successo della giunzione ha meno a che fare con il calore della torcia e tutto a che fare con la rimozione chimica del tenace strato di ossido sulla superficie dell'acciaio. Senza il flussante giusto, il metallo d'apporto si raggrupperà semplicemente e si rifiuterà di legarsi, non importa quanto si riscaldi il metallo.

La sfida della brasatura dell'acciaio inossidabile non è una questione di temperatura, poiché il gas MAPP è più che sufficientemente caldo. Il fattore critico è l'uso di un flussante specializzato ad alta temperatura per sciogliere lo strato invisibile di ossido di cromo che altrimenti impedirebbe al metallo d'apporto di bagnare la superficie.

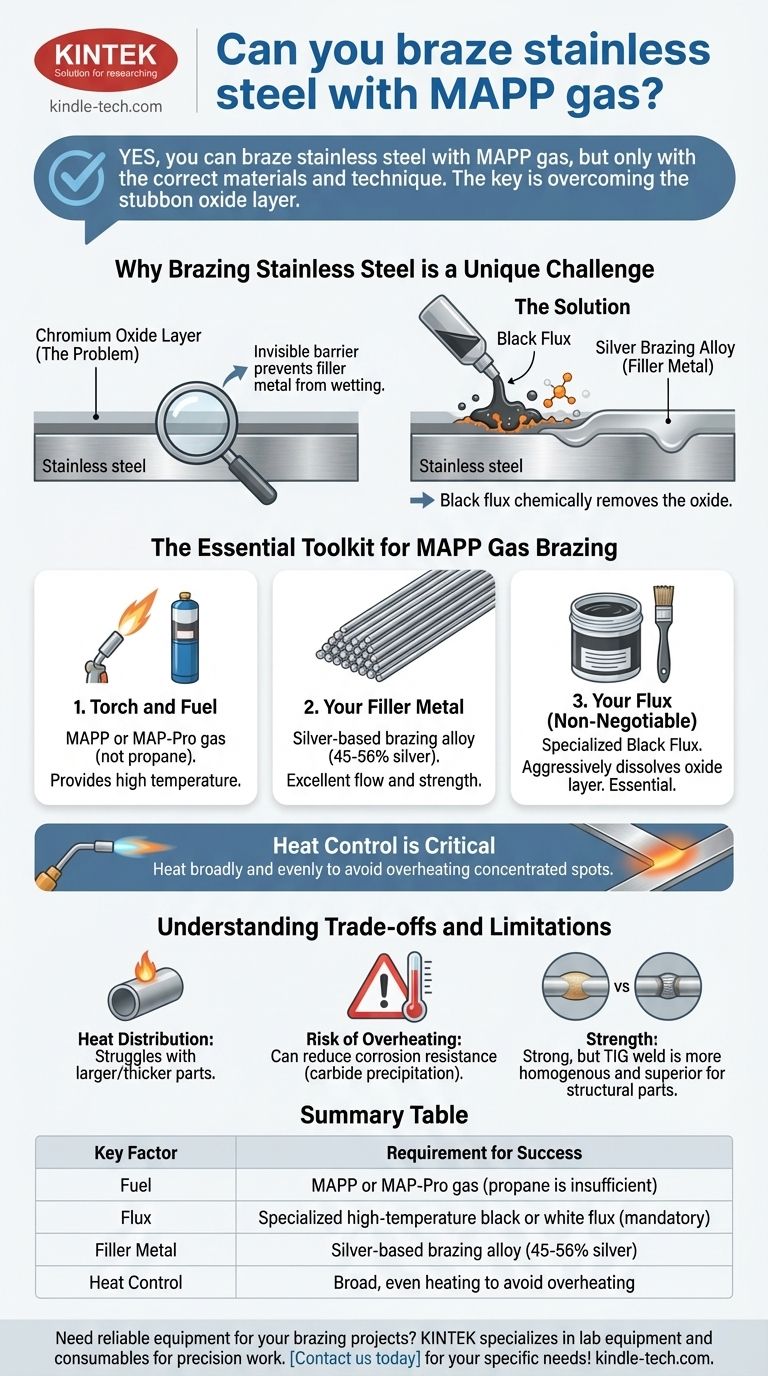

Perché la brasatura dell'acciaio inossidabile è una sfida unica

L'unione dell'acciaio inossidabile è fondamentalmente diversa dall'unione del rame o dell'acciaio dolce. La stessa proprietà che lo rende "inossidabile" – la sua resistenza alla corrosione – è il vostro ostacolo principale.

Il problema: lo strato di ossido di cromo

L'acciaio inossidabile si protegge dalla ruggine formando uno strato ultra-sottile, resistente e trasparente di ossido di cromo sulla sua superficie nell'istante in cui viene esposto all'aria.

Questo strato passivo è altamente resiliente e ha un punto di fusione molto più alto rispetto alle leghe di brasatura che utilizzerete. Agisce come una barriera, impedendo al metallo d'apporto fuso di entrare in contatto diretto con il metallo base.

La soluzione: flussante specializzato per brasatura

Il flussante standard per idraulica è completamente inefficace contro l'ossido di cromo. È necessario utilizzare un flussante specificamente formulato per la brasatura dell'acciaio inossidabile.

Questi sono tipicamente venduti come flussante nero o flussante bianco. Il flussante nero è la scelta più comune ed efficace, contenente potenti composti chimici che dissolvono aggressivamente lo strato di ossido di cromo ad alte temperature, permettendo al metallo d'apporto di fluire.

Il ruolo del controllo del calore

L'acciaio inossidabile è un conduttore di calore relativamente scarso rispetto al rame. Ciò significa che il calore della torcia tende a rimanere concentrato in un punto anziché diffondersi uniformemente.

Sebbene il gas MAPP fornisca un calore abbondante, la sua fiamma focalizzata può facilmente surriscaldare una piccola area. Il vostro obiettivo è riscaldare l'intera area della giunzione in modo ampio e uniforme fino a quando non raggiunge la temperatura di lavoro del metallo d'apporto scelto.

Il kit di strumenti essenziale per la brasatura con gas MAPP

Avere gli strumenti giusti non è facoltativo per questo processo. Ogni componente svolge un ruolo critico.

La vostra torcia e il vostro combustibile

Una testa di torcia standard con gas MAPP o MAP-Pro fornisce la temperatura necessaria, che è ben al di sopra del punto di fusione delle leghe di brasatura a base d'argento. Il propano generalmente non è abbastanza caldo per essere efficace, specialmente su qualsiasi cosa tranne le parti più piccole.

Il vostro metallo d'apporto

Lo standard industriale per giunzioni in acciaio inossidabile robuste e affidabili è una lega di brasatura a base d'argento. Cercate bacchette con un contenuto di argento tra il 45% e il 56%. Queste leghe hanno eccellenti caratteristiche di flusso e creano legami ad alta resistenza.

Il vostro flussante: il componente non negoziabile

Questa è la parte più critica della vostra configurazione. Dovete procurarvi un flussante nero progettato per la brasatura dell'acciaio inossidabile con leghe d'argento. Applicatelo su entrambi i pezzi della giunzione prima di iniziare a riscaldare. Il flussante diventerà trasparente e liquido quando l'acciaio raggiungerà la corretta temperatura di brasatura, fungendo da indicatore visivo.

Comprendere i compromessi e le limitazioni

Sebbene la brasatura con gas MAPP sia possibile, non è sempre la soluzione ideale. È necessario comprenderne le limitazioni rispetto ad altri metodi come la saldatura TIG.

Distribuzione del calore su parti più grandi

Una singola fiamma di torcia MAPP è relativamente piccola. Avrà difficoltà a portare sezioni più grandi o più spesse di acciaio inossidabile a una temperatura di brasatura uniforme. Il metallo perderà calore nell'aria circostante più velocemente di quanto la torcia possa fornirlo, causando il fallimento del processo. Questo metodo è più adatto per piccole parti, tubi e lamiere sottili.

Rischio di surriscaldamento

L'intenso calore di una torcia MAPP può facilmente surriscaldare l'acciaio inossidabile, specialmente nelle mani di un utente inesperto. Il surriscaldamento può causare un fenomeno chiamato "precipitazione di carburi" o "sensibilizzazione", che può ridurre la resistenza alla corrosione dell'acciaio nell'area intorno alla giunzione.

Resistenza rispetto a una giunzione saldata

Una giunzione brasata in argento correttamente eseguita è molto resistente e spesso più resistente dei metalli base in applicazioni non inossidabili. Tuttavia, una saldatura TIG crea una giunzione più omogenea che preserva completamente le proprietà dell'acciaio inossidabile. Per applicazioni strutturali critiche, la saldatura è il metodo superiore.

Fare la scelta giusta per il vostro progetto

Utilizzate questa guida per determinare se la brasatura con gas MAPP è l'approccio giusto per il vostro obiettivo specifico.

- Se il vostro obiettivo principale è unire piccole parti, tubi o lamiere sottili in modo economico: la brasatura con gas MAPP è un metodo eccellente e accessibile, a condizione che utilizziate il flussante nero obbligatorio e la lega d'argento.

- Se il vostro obiettivo principale è l'integrità strutturale su parti più grandi o la massima resistenza alla corrosione: la saldatura TIG è la soluzione più robusta e professionale, e dovreste cercare quel processo invece.

- Se il vostro obiettivo principale è semplicemente creare un legame più forte della saldatura dolce: la brasatura è un grande passo avanti, ma siate preparati alla curva di apprendimento associata al controllo del calore e all'applicazione del flussante sull'acciaio inossidabile.

Con la giusta preparazione e i materiali giusti, il gas MAPP può essere uno strumento efficace per unire l'acciaio inossidabile, colmando il divario tra la semplice saldatura a stagno e la saldatura professionale.

Tabella riassuntiva:

| Fattore chiave | Requisito per il successo |

|---|---|

| Combustibile | Gas MAPP o MAP-Pro (il propano è spesso insufficiente) |

| Flussante | Flussante nero o bianco specializzato ad alta temperatura (obbligatorio) |

| Metallo d'apporto | Lega di brasatura a base d'argento (45-56% argento) |

| Controllo del calore | Riscaldamento ampio e uniforme per evitare surriscaldamenti e precipitazione di carburi |

| Ideale per | Piccole parti, tubi e lamiere sottili (non grandi pezzi strutturali) |

Avete bisogno di attrezzature affidabili per i vostri progetti di brasatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con strumenti e materiali di precisione. Che stiate lavorando con acciaio inossidabile o altri metalli, la nostra esperienza vi garantisce di avere i materiali giusti per giunzioni forti e durevoli. Contattateci oggi stesso per discutere la vostra applicazione specifica e come possiamo supportare il vostro lavoro!

Guida Visiva

Prodotti correlati

- Soffietti per vuoto per connessioni efficienti e vuoto stabile in sistemi ad alte prestazioni

- Autoclave a vapore orizzontale per alta pressione da laboratorio per uso in laboratorio

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Autoclave Sterilizzatore da Laboratorio da Banco Veloce ad Alta Pressione 16L 24L per Uso di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quale protezione ambientale forniscono i gruppi di pompe per vuoto meccaniche durante la fusione delle leghe di zirconio? Previene l'infragilimento

- Perché è necessario utilizzare una pompa per vuoto da laboratorio per evacuare una capsula PM-HIP prima della sigillatura? Garantire l'integrità del materiale

- Perché sono necessari componenti specializzati per il sigillamento sottovuoto per trasferire campioni di sale ad alta purezza negli esperimenti di irraggiamento e corrosione?

- Come può una valvola di ballast per gas essere utilizzata come strumento diagnostico? Identificare la contaminazione dell'olio rispetto alle perdite di sistema

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo