Fondamentalmente, no, la saldatura non può essere utilizzata per la brasatura. I due processi sono distinti da una specifica soglia di temperatura che determina il tipo di metallo d'apporto utilizzato e la resistenza risultante della giunzione. L'utilizzo di una lega d'apporto a bassa temperatura in un'applicazione di brasatura ad alta temperatura semplicemente la farebbe fondere e fallire molto prima che si possa formare un vero e proprio legame brasato.

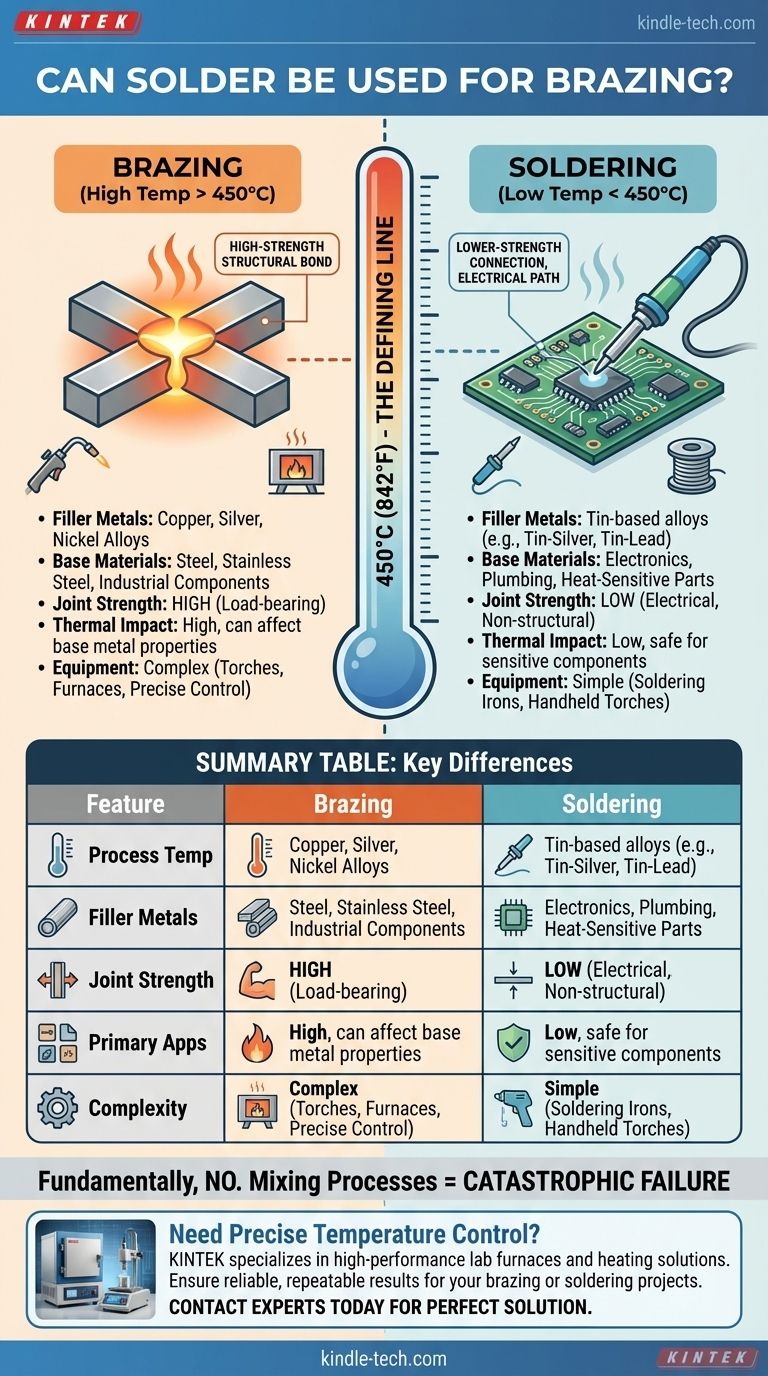

Sebbene la saldatura a stagno e la brasatura appaiano simili, sono processi metallurgici fondamentalmente diversi definiti da un fattore critico: la temperatura. La brasatura crea un legame strutturale ad alta resistenza al di sopra dei 450°C (842°F), mentre la saldatura a stagno crea una connessione a resistenza inferiore ben al di sotto di tale soglia. Confondere i due può portare a un catastrofico cedimento della giunzione.

La linea di demarcazione: temperatura e scienza dei materiali

Per capire perché questi processi non sono intercambiabili, dobbiamo prima stabilire la chiara definizione standard del settore che li separa.

La regola dei 450°C (842°F)

La distinzione più importante è il punto di fusione del metallo d'apporto.

La brasatura è un processo di giunzione che utilizza un metallo d'apporto con un punto di fusione superiore a 450°C (842°F), ma inferiore al punto di fusione dei metalli base uniti.

La saldatura a stagno utilizza un metallo d'apporto (stagno) con un punto di fusione inferiore a 450°C (842°F).

Come la temperatura detta ogni cosa

Questa differenza di temperatura non è arbitraria. Determina le leghe che possono essere utilizzate come apporti, le attrezzature necessarie e, soprattutto, le proprietà meccaniche della giunzione finale.

Le alte temperature nella brasatura consentono l'uso di leghe d'apporto robuste e resistenti come rame, argento e alluminio-silicio. La saldatura a stagno, per necessità, utilizza leghe più morbide e a basso punto di fusione a base di stagno.

Cos'è la brasatura? Il legame ad alta temperatura

La brasatura è progettata per creare giunzioni forti, permanenti e spesso strutturali che possono resistere a stress significativi e alte temperature di esercizio.

Il processo di brasatura

Durante la brasatura, il metallo d'apporto viene riscaldato leggermente al di sopra del suo punto di fusione e attirato nello stretto spazio tra i materiali base per azione capillare. Questo fenomeno è spesso chiamato bagnatura.

È fondamentale notare che i metalli base stessi non si fondono. Il legame si forma attraverso la diffusione del metallo d'apporto nello strato superficiale dei materiali base, creando una potente connessione metallurgica.

Metalli d'apporto per brasatura

Le leghe per brasatura sono progettate per la resistenza ad alte temperature. Come indicato dai riferimenti, gli apporti comuni includono rame, leghe rame-argento, leghe di nichel e leghe alluminio-silicio.

Materiali base compatibili

Grazie alla sua resistenza, la brasatura è utilizzata per unire una vasta gamma di materiali industriali, tra cui acciaio, acciaio inossidabile, ghisa, nichel, rame, ottone e persino ceramica.

Cos'è la saldatura a stagno? La connessione a bassa temperatura

La saldatura a stagno è progettata per applicazioni in cui l'elevata resistenza è secondaria rispetto ad altri fattori, come la conducibilità elettrica o la necessità di evitare danni da calore ai componenti.

Il processo di saldatura a stagno

Il meccanismo della saldatura a stagno è simile alla brasatura: un apporto fuso fluisce in una giunzione, ma avviene a una temperatura molto più bassa.

Il legame risultante è principalmente adesivo, con una diffusione molto limitata nei materiali base. Questo è il motivo per cui una giunzione saldata a stagno è fondamentalmente più debole di una giunzione brasata.

Leghe d'apporto comuni per saldatura a stagno

Gli apporti per saldatura a stagno tipici sono leghe a base di stagno, spesso miscelate con argento, rame o storicamente, piombo. Questi materiali sono scelti per i loro bassi punti di fusione e l'eccellente conducibilità elettrica.

Applicazioni tipiche

La saldatura a stagno è lo standard per l'assemblaggio di circuiti stampati elettronici perché il calore basso non distrugge i componenti sensibili. È anche ampiamente utilizzata nell'idraulica per unire tubi di rame, dove la giunzione deve essere a tenuta stagna ma non è soggetta a carichi strutturali estremi.

Comprendere i compromessi

Scegliere tra questi processi richiede di riconoscere i compromessi intrinseci.

Resistenza della giunzione

La brasatura crea giunzioni significativamente più resistenti delle giunzioni saldate a stagno. Una giunzione correttamente brasata può spesso essere forte quanto o anche più forte dei materiali base stessi.

La saldatura a stagno produce una giunzione molto più debole, inadatta per applicazioni strutturali o ad alto stress.

Impatto termico sui materiali

L'alto calore della brasatura può influenzare i materiali base. Ad esempio, può ricotturare o ammorbidire gli acciai temprati, un fattore che deve essere considerato nella progettazione.

Il basso apporto di calore della saldatura a stagno è il suo vantaggio principale, rendendola sicura per unire componenti delicati o sensibili al calore che verrebbero distrutti dalle temperature di brasatura.

Complessità del processo

La brasatura generalmente richiede un controllo del calore e una preparazione più precisi, spesso utilizzando torce o forni a atmosfera controllata per prevenire l'ossidazione.

La saldatura a stagno può essere tipicamente eseguita con attrezzature più semplici, come un saldatore a stagno o una piccola torcia portatile.

Fare la scelta giusta per la tua applicazione

Il processo corretto è determinato interamente dalle esigenze del prodotto finale.

- Se la tua priorità è l'integrità strutturale e le prestazioni ad alta temperatura: La brasatura è l'unica scelta accettabile per creare giunzioni resistenti e portanti.

- Se la tua priorità è unire componenti elettronici sensibili al calore o garantire la conducibilità: La saldatura a stagno è il metodo corretto per prevenire danni ai componenti creando un percorso elettrico.

- Se la tua priorità è una tenuta semplice e a prova di perdite in un'applicazione a basso stress come l'idraulica: La saldatura a stagno è il metodo standard, più accessibile e sicuro.

Rispettando questo confine fondamentale della temperatura, ti assicuri la selezione del metodo di giunzione corretto, affidabile e sicuro per il tuo progetto.

Tabella riassuntiva:

| Caratteristica | Brasatura | Saldatura a stagno |

|---|---|---|

| Temperatura di processo | Superiore a 450°C (842°F) | Inferiore a 450°C (842°F) |

| Metalli d'apporto | Rame, Argento, leghe di Nichel | Leghe a base di Stagno (es. Stagno-Argento, Stagno-Piombo) |

| Resistenza della giunzione | Alta (strutturale, portante) | Bassa (elettrica, non strutturale) |

| Applicazioni principali | Acciaio, acciaio inossidabile, componenti industriali | Elettronica, idraulica, parti sensibili al calore |

| Complessità attrezzature | Superiore (torce, forni) | Inferiore (saldatori a stagno) |

Hai bisogno dell'attrezzatura giusta per il tuo progetto di brasatura o saldatura a stagno? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e soluzioni di riscaldamento per un controllo preciso della temperatura. Sia che tu stia unendo metalli industriali o assemblando elettronica delicata, le nostre attrezzature garantiscono risultati affidabili e ripetibili. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Asta in ceramica di nitruro di boro (BN)

- Pressa termica manuale ad alta temperatura

- Foglio di zinco di elevata purezza

- Barretta di ceramica di zirconio - lavorazione di precisione dell'ittrio stabilizzato

- Allumina (Al2O3) Ceramica Rod-Insulated

Domande frequenti

- Quali sono gli svantaggi della brasatura? Sfide chiave nell'unione dei materiali

- Le giunzioni brasate sono più resistenti di quelle saldate? Scegliere il metodo di giunzione giusto per il vostro assemblaggio

- Quale dei seguenti è un vantaggio della brasatura? Ottenere giunti forti e puliti per assemblaggi complessi

- Quali sono i vantaggi della brasatura? Ottenere assemblaggi metallici resistenti, puliti e complessi

- Quali sono i 5 vantaggi della brasatura? Ottenere giunti forti e puliti con poco calore