In molti contesti specifici, le ceramiche sono tra i materiali più durevoli disponibili. La loro durabilità, tuttavia, non è universale. Sono eccezionalmente dure e resistenti al calore, all'usura e alla corrosione chimica, ma sono anche intrinsecamente fragili, il che significa che possono essere inclini a frantumarsi a causa di un impatto improvviso. La vera durabilità dipende interamente dall'abbinamento dei punti di forza del materiale alle esigenze dell'applicazione.

Il problema principale è la differenza tra durezza e tenacità. Le ceramiche sono estremamente dure, resistendo a graffi e usura meglio di quasi tutti i metalli. Tuttavia, mancano di tenacità, ovvero la capacità di assorbire energia d'impatto, motivo per cui un piatto di ceramica si frantuma quando cade mentre un piatto d'acciaio si ammaccerebbe soltanto.

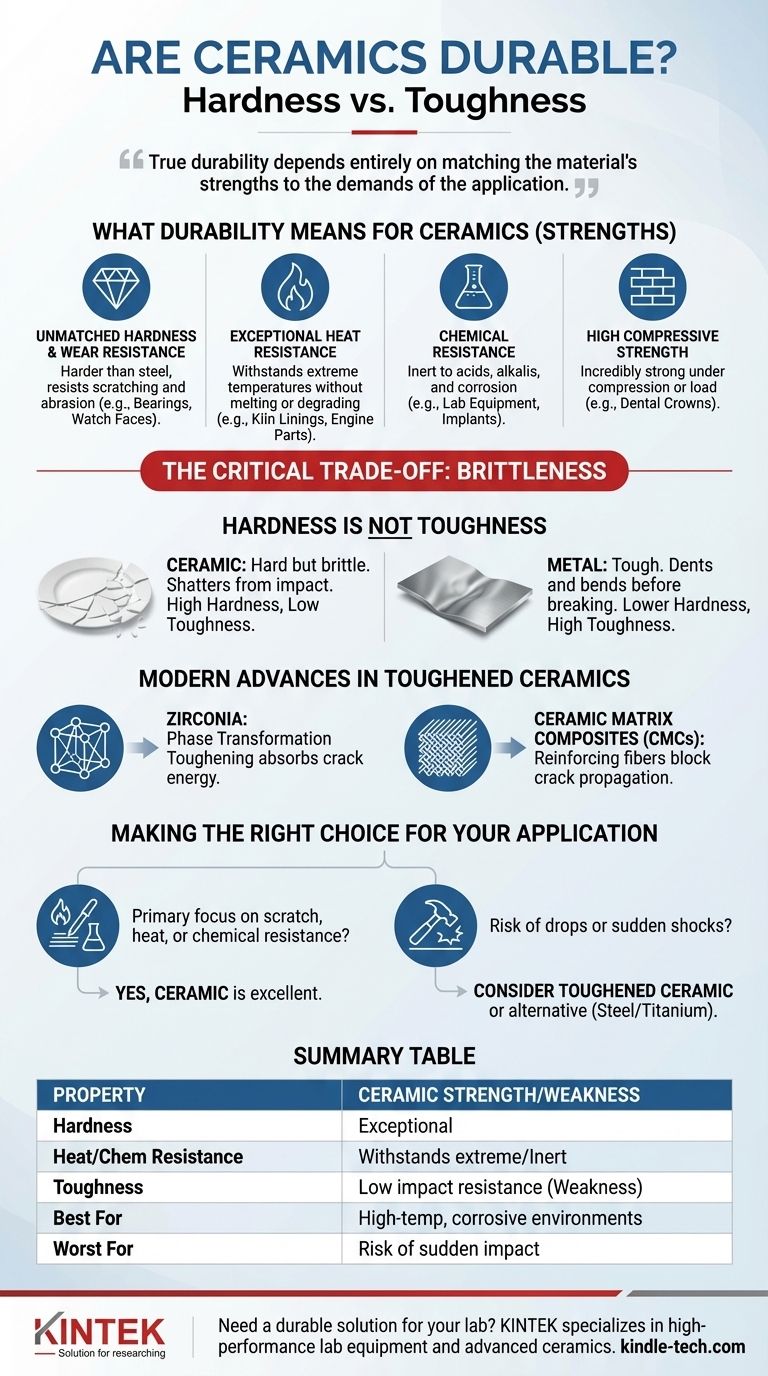

Cosa Significa "Durabilità" per le Ceramiche

Il termine "durabilità" non è una singola proprietà, ma una raccolta di attributi. Per le ceramiche, i loro punti di forza risiedono nella resistenza al degrado graduale, non alla forza improvvisa.

Durezza e Resistenza all'Usura Senza Paragoni

Le ceramiche sono definite dalla loro estrema durezza. Materiali come il carburo di silicio e l'ossido di alluminio sono più duri di qualsiasi acciaio, rendendoli quasi impossibili da graffiare con oggetti di uso quotidiano.

Questa proprietà fornisce una resistenza eccezionale all'abrasione e all'usura. È il motivo per cui i rivestimenti ceramici sono utilizzati nelle pentole di alta gamma, perché i cuscinetti ceramici durano più a lungo nei macchinari e perché un cristallo di zaffiro (una forma di ceramica) è utilizzato sul quadrante di un orologio di lusso.

Eccezionale Resistenza al Calore e Chimica

I materiali ceramici sono formati a temperature molto elevate, conferendo loro un'incredibile stabilità termica. Non si fondono, si deformano o si degradano se esposti a un calore che distruggerebbe metalli e plastiche.

Questo è il motivo per cui sono essenziali per applicazioni come i rivestimenti dei forni, i componenti dei motori e le piastrelle schermanti termiche di un'astronave. Sono anche chimicamente inerti, il che significa che non reagiscono con acidi, alcali o altri agenti corrosivi, rendendoli ideali per attrezzature da laboratorio e impianti medici.

Elevata Resistenza a Compressione

Le ceramiche sono incredibilmente resistenti quando vengono schiacciate o compresse. Un muro di mattoni ne è un perfetto esempio; può sostenere un carico immenso che preme su di esso.

Questo stesso principio si applica alle ceramiche avanzate nelle corone dentali o nelle protesi d'anca, progettate per resistere alle immense forze di masticazione o compressive del corpo umano.

Il Compromesso Critico: La Fragilità

L'immensa resistenza delle ceramiche è legata direttamente alla loro più grande debolezza: la fragilità. Questo compromesso è il fattore più importante da comprendere.

La Durezza Non È Tenacità

La durezza è la capacità di un materiale di resistere ai graffi superficiali e alle ammaccature. La tenacità è la sua capacità di assorbire energia e deformarsi senza fratturarsi. Le ceramiche hanno alta durezza ma bassa tenacità.

Pensa a un vetro di finestra. È molto duro: non puoi graffiarlo facilmente con una chiave. Ma un piccolo sasso può farlo frantumare completamente. Questo è un classico esempio di materiale duro ma fragile. I metalli, al contrario, sono più tenaci; si ammaccano e si piegano prima di rompersi.

La Natura della Frattura Fragile

Gli atomi in una ceramica sono tenuti in una struttura cristallina rigida da legami ionici e covalenti molto forti. Questi legami non consentono agli atomi di scivolare l'uno sull'altro per alleviare lo stress, come fanno nei metalli.

Quando si forma una piccola crepa in una ceramica, anche microscopica, lo stress si concentra sulla punta di quella crepa. Non avendo nessun altro posto dove andare, l'energia costringe la crepa a propagarsi quasi istantaneamente attraverso il materiale, provocando un cedimento catastrofico.

Il Rischio di Impatto Improvviso

Questa fragilità rende le ceramiche vulnerabili agli shock improvvisi. Far cadere un coltello di ceramica su un pavimento piastrellato probabilmente lo scheggerà o frantumerà, mentre un coltello d'acciaio rimarrebbe illeso. Urtare con forza la cassa di un orologio in ceramica contro lo stipite di una porta può causare una crepa.

Progressi Moderni nelle Ceramiche Tenacizzate

La scienza dei materiali ha fatto progressi significativi nel mitigare la fragilità intrinseca delle ceramiche per applicazioni ad alte prestazioni.

Zirconia e Tenacizzazione per Trasformazione

Le ceramiche avanzate come la Zirconia sono progettate per essere significativamente più tenaci delle loro controparti tradizionali. Utilizzano un meccanismo chiamato "tenacizzazione per trasformazione di fase".

Quando una crepa inizia a formarsi nella zirconia, lo stress proveniente dalla punta della crepa innesca un cambiamento nella struttura cristallina del materiale. Questo cambiamento espande il materiale localmente, stringendo efficacemente la crepa e assorbendone l'energia, impedendone la propagazione. Questo è il motivo per cui la zirconia è utilizzata per impianti dentali durevoli e coltelli di alta qualità.

Compositi a Matrice Ceramica (CMC)

Un'altra strategia consiste nel creare compositi incorporando fibre di rinforzo (come carburo di silicio o carbonio) in una matrice ceramica.

Se si forma una crepa nella ceramica, questa non può propagarsi facilmente perché il suo percorso è bloccato da queste fibre tenaci, che assorbono e dissipano l'energia. I CMC sono utilizzati in applicazioni all'avanguardia come le turbine dei motori a reazione e i freni dei veicoli ad alte prestazioni dove il cedimento non è un'opzione.

Fare la Scelta Giusta per la Tua Applicazione

Se la ceramica è la scelta giusta dipende interamente dalle forze che incontrerà.

- Se la tua priorità principale è la resistenza ai graffi e la longevità: Per quadranti di orologi, superfici di pentole o corone dentali che sono soggetti ad abrasione ma non a impatti bruschi, la ceramica è una scelta eccellente e altamente durevole.

- Se la tua applicazione comporta il rischio di cadute o urti improvvisi: Per uno strumento multiuso o un componente soggetto a vibrazioni, una ceramica tradizionale è probabilmente una scelta sbagliata a causa della sua fragilità. Considera una ceramica tenacizzata come la zirconia o una classe di materiali diversa come l'acciaio o il titanio.

- Se hai bisogno di prestazioni a temperature estreme o in ambienti corrosivi: Per parti industriali o ingegneristiche specializzate, le ceramiche avanzate non sono solo una buona scelta, sono spesso l'unica opzione praticabile.

Comprendere questo equilibrio fondamentale tra durezza e fragilità ti permette di sfruttare gli eccezionali punti di forza della ceramica, evitando al contempo le sue debolezze.

Tabella Riassuntiva:

| Proprietà | Punto di Forza della Ceramica | Punto di Debolezza della Ceramica |

|---|---|---|

| Durezza | Eccezionale resistenza a graffi e usura | - |

| Resistenza al Calore | Resiste a temperature estreme senza degradazione | - |

| Resistenza Chimica | Inerte ad acidi, alcali e agenti corrosivi | - |

| Tenacità | - | Bassa resistenza all'impatto; incline alla frantumazione |

| Ideale Per | Ambienti ad alta temperatura, corrosivi o abrasivi | Applicazioni con rischio di impatto o shock improvviso |

Hai bisogno di una soluzione durevole per il tuo laboratorio? Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, incluse ceramiche avanzate progettate per condizioni estreme. Sia che tu abbia bisogno di materiali per forni ad alta temperatura, componenti resistenti alla corrosione o parti resistenti all'usura, la nostra esperienza ti assicura di ottenere la soluzione ceramica giusta per la tua applicazione specifica. Contattaci oggi (#ContactForm) per migliorare l'efficienza e l'affidabilità del tuo laboratorio con le apparecchiature di precisione KINTEK.

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Quali sono i diversi tipi di processo di sinterizzazione della ceramica? Una guida alla sinterizzazione allo stato solido, in fase liquida e viscosa

- Quali materiali possono resistere a temperature molto elevate? Metalli refrattari, ceramiche e compositi di carbonio

- Quali sono le proprietà del SiC? Sblocca prestazioni ad alta temperatura e alta frequenza

- Qual è la temperatura di sinterizzazione della ceramica? Domina il percorso termico per risultati durevoli

- Qual è più duro, il carburo di silicio o il carburo di tungsteno? Scopri la chiave per la selezione dei materiali

- A quale temperatura sinterizza l'argilla? Padroneggiare l'intervallo per risultati ceramici perfetti

- Come si prepara il carburo di silicio in laboratorio? Padroneggia i Metodi di Sintesi ad Alta Temperatura

- Qual è la fase della zirconia più resistente? La zirconia tetragonale offre una tenacità senza pari