Introduzione all'MPCVD

Che cos'è l'MPCVD?

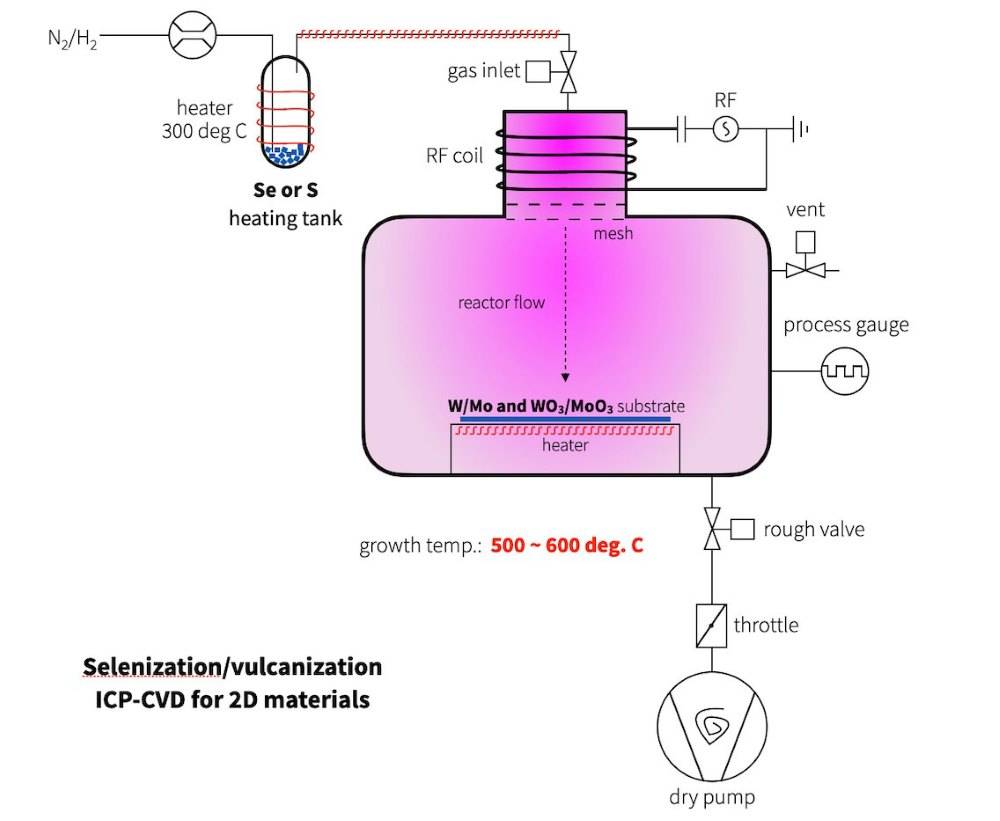

L'MPCVD (Microwave Plasma Chemical Vapor Deposition) è un processo sofisticato che sfrutta il plasma generato dalle microonde per depositare materiali a film sottile su un substrato. Questo metodo coinvolge diversi componenti chiave: un generatore di microonde, una camera di reazione e un supporto per il substrato. Il processo inizia con l'evacuazione della camera per creare un ambiente sotto vuoto, seguito dall'introduzione di una miscela di gas. La miscela di gas viene poi ionizzata dalle microonde, creando un plasma altamente reattivo che facilita la deposizione di materiale sul substrato.

Una delle caratteristiche principali dell'MPCVD è la sua capacità di depositare film di diamante di alta qualità, che è molto utilizzato nella rete ANFF. In questa applicazione, metano e idrogeno vengono introdotti nel sistema per far crescere nuovi strati di diamante su un substrato con seme di diamante. Apparecchiature avanzate come KINTEK possono anche introdurre droganti come boro e azoto vacanti, migliorando le proprietà del diamante. Il boro, ad esempio, può creare diamante superconduttore, mentre le vacanze di azoto possono produrre fotoluminescenza, particolarmente utile nei sistemi di informazione quantistica.

Il sistema MPCVD comprende una camera a vuoto dove avviene il processo di deposizione, un generatore di microonde per creare il plasma e un sistema di erogazione del gas. Il generatore di microonde funziona a 2,45 GHz e può erogare fino a 2 kW di potenza, garantendo che il plasma rimanga altamente reattivo. Il sistema di erogazione del gas è regolato da un controllore di flusso di massa (MFC) calibrato in centimetri cubici standard al minuto (sccm), che assicura un controllo preciso della miscela di gas. La camera a vuoto mantiene una pressione di 1-10 Torr, ottimale per il processo di deposizione.

Come funzionano i dispositivi MPCVD

I dispositivi MPCVD sono sistemi intricati progettati per far crescere film di diamante di alta qualità attraverso un processo meticolosamente controllato. Il cuore di questo processo è la generazione di un plasma ricco di carbonio, che viene diretto sulla superficie del substrato per depositare il film di diamante. Il processo è orchestrato da più componenti che lavorano in armonia per creare le condizioni ideali per la crescita del diamante.

La macchina MPCVD controlla meticolosamente il flusso di vari gas, come metano (CH4), idrogeno (H2), argon (Ar), ossigeno (O2) e azoto (N2), nella camera di reazione in condizioni di pressione specifiche. Dopo aver stabilizzato il flusso di gas, un generatore di microonde a stato solido da 6KW produce microonde che vengono convogliate nella camera attraverso una guida d'onda. Queste microonde ionizzano i gas di reazione, trasformandoli in uno stato di plasma. Questo plasma forma una sfera incandescente che si libra sopra il substrato di diamante, fornendo l'energia necessaria per riscaldare il substrato alla temperatura ottimale per la deposizione del diamante.

L'alta temperatura del plasma non solo facilita il processo di deposizione, ma assicura anche che il substrato rimanga alla temperatura precisa richiesta per la crescita del diamante di alta qualità. Il calore in eccesso generato all'interno della camera viene dissipato in modo efficiente da un'unità di raffreddamento ad acqua, mantenendo la stabilità del sistema e prevenendo i danni termici alle apparecchiature.

L'MPCVD è un sofisticato processo di deposizione di vapore chimico (CVD) che sfrutta una sorgente continua di microonde per sostenere un plasma altamente reattivo. Questo plasma è composto da sostanze chimiche reagenti e da catalizzatori essenziali, che sono fondamentali per la formazione dei film di diamante. Il processo è particolarmente favorito nelle reti avanzate come l'ANFF, dove viene utilizzato per depositare strati di diamante. Il metano e l'idrogeno vengono introdotti nel sistema, dove interagiscono con un substrato di diamante per far crescere nuovi cristalli di diamante. Apparecchiature avanzate come KINTEK possono anche introdurre droganti come boro o azoto vacanti nella struttura del carbonio durante la crescita, migliorando le proprietà del diamante per applicazioni specifiche, come la superconduttività o i sistemi di informazione quantistica.

Componenti dei dispositivi MPCVD

Generatore di plasma a microonde

Il generatore di plasma a microonde (MPG) è un componente fondamentale del processo MPCVD (Microwave Plasma Chemical Vapor Deposition), responsabile della ionizzazione di una miscela di gas per creare un plasma. Operando a una frequenza di 2,45 GHz, questo generatore può erogare fino a 2 kW di potenza, facilitando la sintesi di film sottili di alta qualità, in particolare di film di diamante.

Caratteristiche e applicazioni principali

-

Frequenza e potenza: L'MPG opera alla frequenza specifica di 2,45 GHz, ottimale per generare le condizioni di plasma necessarie. Questa gamma di frequenze garantisce un'efficiente ionizzazione della miscela di gas, consentendo la deposizione di materiali con elevata purezza e uniformità.

-

Sintesi dei materiali: Oltre ai film di diamante, l'MPG viene utilizzato anche per la sintesi di vari materiali a base di carbonio, tra cui nanotubi di carbonio e grafene. L'elevata radiazione elettromagnetica nella gamma dei GHz consente un controllo preciso del processo di deposizione, portando alla creazione di materiali con proprietà personalizzate.

-

Versatilità: Pur essendo utilizzato principalmente nell'MPCVD, l'MPG può essere classificato insieme ad altri generatori di plasma, come quelli a radiofrequenza (RF) e a corrente continua (DC). Tuttavia, la sua esclusiva frequenza e potenza di uscita lo rendono particolarmente adatto alle applicazioni che richiedono ambienti di plasma ad alta energia.

Meccanismo operativo

L'MPG funziona dirigendo l'energia a microonde nella camera di reazione, dove interagisce con la miscela di gas introdotta. Questa interazione provoca la ionizzazione delle molecole di gas, formando un plasma ricco di specie reattive. Queste specie reagiscono poi con il substrato, portando alla deposizione del materiale desiderato.

Tabella: Confronto tra i generatori di plasma

| Tipo | Frequenza | Gamma di potenza | Applicazioni |

|---|---|---|---|

| Microonde (MW) | 2,45 GHz | Fino a 2 kW | Pellicole di diamante, nanotubi di carbonio, grafene |

| Radiofrequenza (RF) | 13,56 MHz | Varia | Ampia gamma di materiali, compresi metalli e ceramiche |

| Corrente continua (DC) | N/D | Variabile | Semplice ed economico per le applicazioni di base del plasma |

Sistema di erogazione del gas

Il sistema di erogazione del gas svolge un ruolo cruciale nel processo MPCVD, in quanto introduce la miscela di gas nella camera da vuoto. Questo sistema è regolato meticolosamente da un controllore di flusso di massa (MFC), calibrato in centimetri cubici standard al minuto (sccm). L'MFC assicura che la miscela di gas venga erogata con una portata precisa, essenziale per mantenere la pressione e la concentrazione di gas desiderate all'interno della camera.

Per comprendere meglio l'importanza del sistema di erogazione del gas, considerare i seguenti punti chiave:

-

Controllo di precisione: L'MFC consente un controllo preciso della portata della miscela di gas. Questa precisione è fondamentale per ottenere una deposizione uniforme del film, poiché lievi variazioni del flusso di gas possono influire in modo significativo sulla qualità e sullo spessore del film depositato.

-

Composizione della miscela di gas: La miscela di gas comprende tipicamente un precursore ricco di carbonio, come il metano, insieme ad altri gas come l'idrogeno e l'argon. La composizione di questa miscela può essere regolata per adattare le proprietà del film depositato, come la purezza, la struttura cristallina e le proprietà meccaniche.

-

Compatibilità con altri sistemi: Il sistema di erogazione del gas deve essere compatibile con la camera da vuoto e il generatore di plasma a microonde. Questa integrazione garantisce che la miscela di gas venga introdotta nella camera al momento giusto e nella proporzione corretta, facilitando la formazione di un plasma stabile.

-

Calibrazione e manutenzione: La calibrazione e la manutenzione regolari dell'MFC sono essenziali per mantenerne l'accuratezza e l'affidabilità. Qualsiasi deriva nella calibrazione dell'MFC può portare a incongruenze nel processo di deposizione, influenzando la qualità finale del film.

Camera del vuoto

La camera da vuoto è un componente critico del processo MPCVD (Microwave Plasma Chemical Vapor Deposition), in quanto funge da ambiente chiuso in cui si trovano il substrato e la miscela di gas. Questa camera è progettata per mantenere una bassa pressione, tipicamente compresa tra 1 e 10 Torr, essenziale per facilitare il processo di deposizione. L'ambiente a bassa pressione garantisce la dispersione delle molecole di gas, consentendo un'interazione efficiente con il plasma a microonde e la successiva deposizione sul substrato.

Le camere da vuoto sono progettate per resistere alle drastiche variazioni di pressione che si verificano durante il processo. Sono costruite con materiali come le leghe di acciaio e l'acciaio inossidabile, che offrono la necessaria resistenza e durata. Inoltre, il design della camera può variare, con forme che vanno da cilindri verticali e orizzontali a sfere e scatole rettangolari, a seconda dei requisiti specifici del processo di deposizione.

Nel contesto dell'MPCVD, la camera da vuoto non solo contiene il substrato e la miscela di gas, ma svolge anche un ruolo cruciale nel creare l'ambiente controllato necessario per la deposizione di film di alta qualità. Mantenendo i livelli precisi di pressione, la camera da vuoto assicura che la miscela di gas rimanga stabile e che il processo di deposizione proceda senza intoppi, contribuendo in ultima analisi alla produzione di film di diamante uniformi e di alta qualità.

Supporto del substrato

Il supporto del substrato è un componente cruciale del processo MPCVD, responsabile di mantenere saldamente il substrato durante la deposizione. Il substrato, che può essere un wafer di vetro o di silicio, o anche un polimero, un metallo o un altro materiale, richiede un posizionamento preciso per garantire una deposizione efficiente del materiale target. Il supporto deve ospitare più substrati e posizionarli in prossimità del materiale target per massimizzare l'efficienza della deposizione.

Per ottenere una deposizione uniforme su tutta la superficie del substrato, il supporto è progettato per ruotare i substrati. Questo movimento di rotazione assicura che il materiale generato dal plasma sia distribuito in modo uniforme, ottenendo film uniformi e di alta qualità. Inoltre, il supporto del substrato deve mantenerlo in posizione stabile per tutta la durata del processo di deposizione, che può essere un'operazione delicata date le alte temperature in gioco.

Il controllo della temperatura è un'altra funzione essenziale del supporto del substrato. La temperatura viene gestita regolando la posizione del plasma rispetto al substrato e viene monitorata tramite una termocoppia per garantire la precisione. Un adeguato isolamento termico è inoltre fondamentale per evitare fluttuazioni di temperatura che potrebbero influire negativamente sulla qualità del film depositato. Il design del supporto deve quindi incorporare caratteristiche che garantiscano una solida gestione termica, assicurando che il substrato rimanga alla temperatura ottimale per il processo di deposizione.

Vantaggi dell'MPCVD

Scarica non polare

Una delle caratteristiche principali dell'MPCVD è il suo meccanismo di scarica non polare, che riduce significativamente il rischio di contaminazione rispetto ad altri metodi di deposizione chimica da vapore (CVD), come l'Hot Filament CVD (HFCVD). Nell'HFCVD, il processo si basa su filamenti caldi per ionizzare la miscela di gas, il che può portare all'introduzione di impurità dai filamenti stessi. Questa contaminazione può degradare la qualità del film depositato.

Al contrario, l'MPCVD impiega un plasma generato da microonde, che non richiede filamenti caldi. Questo elimina la possibilità di contaminazione da fili, garantendo un ambiente di deposizione più pulito. L'assenza di fili caldi nel processo di generazione del plasma significa che il rischio di introdurre impurità è ridotto al minimo, con conseguente maggiore purezza e migliore qualità dei film.

Inoltre, la scarica non polare in MPCVD consente un controllo più preciso delle condizioni del plasma, fondamentale per mantenere l'integrità del processo di deposizione. Questo controllo consente di produrre film uniformi e di alta qualità con proprietà costanti, rendendo l'MPCVD il metodo preferito per le applicazioni che richiedono elevata purezza e precisione.

Uso di più gas

La versatilità dell'MPCVD si estende alla capacità di ospitare una varietà di gas all'interno del sistema di reazione. Questa capacità è fondamentale per soddisfare i requisiti diversi e specifici di varie applicazioni industriali. Consentendo l'introduzione di più gas, l'MPCVD può adattare l'ambiente chimico all'interno della camera da vuoto per ottimizzare il processo di deposizione per i diversi materiali e le proprietà desiderate dei film.

Ad esempio, l'uso di più gas può migliorare il controllo dello spessore del film, della purezza e della qualità dei cristalli. Ciò si ottiene regolando con precisione le concentrazioni dei diversi gas per influenzare la dinamica di crescita e le caratteristiche del film risultante. Un esempio comune è l'uso del metano (CH₄) come gas precursore per la deposizione del diamante, combinato con l'idrogeno (H₂) per stabilizzare il plasma e migliorare la qualità del film. Inoltre, è possibile introdurre gas come l'argon (Ar) per modificare le proprietà del plasma e perfezionare ulteriormente il processo di deposizione.

| Tipo di gas | Funzione | Esempio di utilizzo |

|---|---|---|

| Metano (CH₄) | Precursore per la deposizione di diamante | Film di diamante di elevata purezza |

| Idrogeno (H₂) | Stabilizzazione del plasma | Miglioramento della qualità del film |

| Argon (Ar) | Modifica del plasma | Regolazione fine dei parametri di deposizione |

La possibilità di utilizzare più gas non solo amplia la portata delle applicazioni MPCVD, ma consente anche una maggiore flessibilità nell'ottimizzazione del processo. Questa adattabilità rende l'MPCVD uno strumento potente per la produzione di film sottili di alta qualità e su misura per un'ampia gamma di esigenze industriali.

Controllo stabile della temperatura di reazione

Il controllo stabile della temperatura di reazione nella deposizione di vapore chimico al plasma a microonde (MPCVD) è fondamentale per il successo della crescita di film di diamante di alta qualità. Questa stabilità viene gestita principalmente attraverso la regolazione precisa della potenza delle microonde, che influenza direttamente l'energia del plasma e, di conseguenza, la temperatura della reazione. Il meccanismo di controllo è complesso e prevede regolazioni in tempo reale per garantire che la temperatura rimanga entro un intervallo ristretto e ottimale.

Uno dei vantaggi principali di questa stabilità è la prevenzione di problemi come il distacco dei semi di cristallo. I semi di cristallo, piccole particelle di diamante utilizzate come siti di nucleazione per la crescita del film, richiedono un ambiente costante per aderire correttamente. Le fluttuazioni di temperatura possono provocare stress termici, causando il distacco di questi semi e interrompendo così la crescita uniforme del film di diamante. Mantenendo una temperatura costante, i sistemi MPCVD assicurano che i semi di cristallo rimangano saldamente attaccati, facilitando la deposizione continua e uniforme di strati di diamante.

Il controllo della temperatura nell'MPCVD non serve solo a evitare risultati negativi. Svolge anche un ruolo cruciale nel migliorare l'efficienza e la qualità complessiva del processo di deposizione. Ad esempio, il mantenimento di una temperatura stabile garantisce una ionizzazione uniforme dei precursori gassosi, con conseguente distribuzione più uniforme degli atomi di carbonio sul substrato. Questa uniformità è essenziale per produrre film di diamante di elevata purezza e privi di difetti, molto richiesti per varie applicazioni industriali.

Plasma di scarica stabile ad ampia superficie

L'ottenimento di un plasma di scarica stabile su ampia superficie è un aspetto fondamentale del processo di deposizione chimica di vapore con plasma a microonde (MPCVD), in particolare per la produzione di film di diamante di alta qualità e di grandi dimensioni. Questa stabilità viene gestita meticolosamente attraverso la regolazione strategica della struttura della camera e il controllo preciso della potenza e della pressione all'interno del sistema.

Fattori chiave per ottenere un plasma stabile su grandi superfici

-

Ottimizzazione della struttura della camera:

- Il design della camera da vuoto svolge un ruolo fondamentale nel mantenimento della stabilità del plasma. Le geometrie avanzate delle camere, come quelle con deflettori interni ottimizzati o superfici riflettenti, possono contribuire a distribuire il plasma in modo uniforme su un'area più ampia.

- Esempio: Una camera con deflettori strategicamente posizionati può prevenire i punti caldi del plasma, garantendo una distribuzione più uniforme dell'energia.

-

Controllo della potenza e della pressione:

- La potenza erogata dal generatore di microonde deve essere attentamente regolata per sostenere il plasma senza provocarne lo sfarfallio o il collasso. Ciò comporta la regolazione fine della frequenza e della potenza di uscita delle microonde per soddisfare i requisiti specifici della miscela di gas e del substrato.

- Gestione della pressione: È essenziale mantenere un intervallo di pressione ottimale (in genere tra 1 e 10 Torr). Pressioni più elevate possono portare all'instabilità del plasma, mentre pressioni più basse potrebbero non fornire una densità di gas sufficiente per una deposizione efficace.

Impatto sulla qualità del film diamantato

- Uniformità: Un plasma stabile ad ampia area garantisce che il film di diamante cresca uniformemente sull'intero substrato, riducendo la probabilità di difetti come i bordi dei grani o lo spessore non uniforme.

- Qualità del cristallo: L'ambiente controllato fornito da un plasma stabile favorisce la formazione di cristalli di diamante di elevata purezza, essenziali per le applicazioni che richiedono proprietà meccaniche, termiche e ottiche superiori.

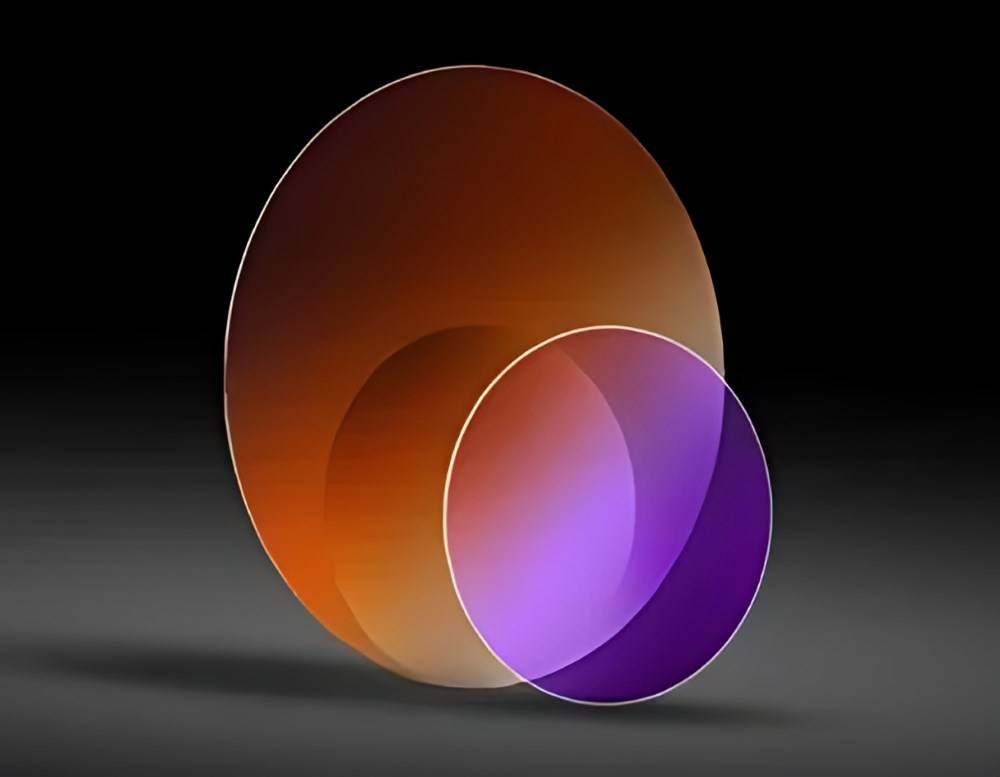

- Produzione su larga scala: Questa stabilità è particolarmente importante per le applicazioni industriali in cui sono richiesti film di diamante di grandi dimensioni, come ad esempio negli utensili da taglio, nei componenti ottici e nei dispositivi elettronici.

Applicazioni pratiche

- Utensili industriali: I film di diamante di alta qualità prodotti mediante MPCVD con plasma stabile su grandi superfici sono utilizzati negli utensili da taglio e negli abrasivi, dove la durata e la durezza sono fondamentali.

- Componenti ottici: L'uniformità e la purezza dei film di diamante li rendono ideali per i componenti ottici, come lenti e finestre, dove la trasparenza e la conducibilità termica sono fondamentali.

In sintesi, la capacità di generare e mantenere un plasma di scarica stabile su ampia superficie è una pietra miliare del processo MPCVD, che consente la produzione di film di diamante di alta qualità e di grandi dimensioni, in grado di soddisfare le rigorose esigenze di varie applicazioni industriali e scientifiche.

Controllo dello spessore del film, della purezza e della qualità dei cristalli

Il processo MPCVD eccelle per la sua capacità di controllare meticolosamente gli attributi chiave del film, come lo spessore, la purezza e la qualità dei cristalli. Questa precisione è fondamentale per produrre film di diamante non solo uniformi ma anche di altissima qualità. I meccanismi di controllo sono molteplici e prevedono la regolazione precisa della potenza delle microonde, della portata del gas e delle condizioni della camera di reazione.

Ad esempio, lo spessore del film depositato può essere finemente regolato regolando la durata del processo di deposizione e la concentrazione dei gas precursori. Ciò garantisce che il prodotto finale soddisfi i requisiti specifici di varie applicazioni industriali, dalla microelettronica all'ottica.

Inoltre, la purezza del film di diamante viene mantenuta grazie all'attenta selezione e gestione della miscela di gas. Utilizzando gas di elevata purezza come il metano, l'MPCVD riduce al minimo l'incorporazione di impurità, che possono degradare le proprietà del film. Questo elevato livello di purezza è fondamentale per le applicazioni in cui la conducibilità elettronica o termica del materiale è fondamentale.

La qualità del cristallo, caratterizzata dall'assenza di difetti e dalla presenza di una struttura reticolare ben ordinata, è un'altra area in cui l'MPCVD dimostra la sua bravura. Tecniche come la diffrazione di raggi X (XRD) e la spettroscopia Raman vengono impiegate per monitorare e garantire l'integrità cristallina dei film depositati. Questi metodi forniscono preziose informazioni sulle proprietà strutturali e chimiche del film, consentendo un continuo affinamento dei parametri di deposizione.

Versatilità e rispetto dell'ambiente

L'adattabilità dell'MPCVD va oltre la capacità di depositare film su un'ampia gamma di substrati, tra cui metalli, ceramiche e materiali compositi. Questa flessibilità è attribuita alla sua scarica non polare, che riduce al minimo i rischi di contaminazione associati ai fili caldi, un problema comune ad altri metodi CVD. La capacità del processo di utilizzare più gas ne aumenta ulteriormente la versatilità, rispondendo con precisione alle diverse esigenze industriali.

Inoltre, l'MPCVD si distingue per le sue caratteristiche ecologiche. Operando a temperature più basse rispetto ai metodi convenzionali, l'MPCVD riduce il consumo energetico e minimizza lo stress termico sui substrati. Questa minore impronta termica non solo aumenta la sicurezza, ma contribuisce anche a un processo di produzione più sostenibile. L'uso efficiente dell'energia e la riduzione della necessità di operazioni ad alta temperatura rendono l'MPCVD una scelta attenta all'ambiente, in linea con le moderne richieste industriali di tecnologie verdi.

Fattori che influenzano il processo di crescita MPCVD

La temperatura

La temperatura svolge un ruolo fondamentale nel processo di deposizione di vapore chimico al plasma a microonde (MPCVD), influenzando in modo significativo sia i tassi di reazione che la prevenzione della formazione di composti indesiderati. Il controllo preciso della temperatura è essenziale per garantire che le reazioni chimiche desiderate avvengano in modo efficiente, riducendo al contempo il rischio di produrre sottoprodotti indesiderati. Questa gestione meticolosa della temperatura si ottiene attraverso un'attenta regolazione della potenza delle microonde e del posizionamento del plasma all'interno della camera di reazione.

Nel contesto dell'MPCVD, la temperatura del supporto del substrato è un parametro critico che deve essere attentamente monitorato e controllato. A questo scopo si utilizza una termocoppia, che fornisce dati in tempo reale sulla temperatura del substrato. Mantenendo il substrato a una temperatura ottimale, il processo MPCVD può ottenere una deposizione uniforme del film, che porta a strutture cristalline di alta qualità.

Inoltre, anche la temperatura all'interno della camera da vuoto deve essere gestita con attenzione. Il plasma generato dall'energia a microonde riscalda la miscela di gas e questo calore deve essere distribuito in modo uniforme per evitare punti caldi localizzati che potrebbero portare a una deposizione non uniforme. L'equilibrio tra riscaldamento e raffreddamento all'interno della camera è fondamentale per mantenere un ambiente stabile e favorevole alla crescita di film di alta qualità.

La pressione

La regolazione della pressione è un aspetto critico del processo MPCVD e svolge un ruolo fondamentale nel garantire la qualità e l'uniformità dei film depositati. La pressione all'interno della camera da vuoto deve essere controllata meticolosamente per evitare la formazione di sottoprodotti indesiderati e per facilitare l'erogazione uniforme del vapore al substrato.

Considerazioni chiave sul controllo della pressione

-

Prevenzione dei sottoprodotti:

- Impurità: Livelli di pressione inadeguati possono portare all'incorporazione di impurità nel film, compromettendone la purezza e l'integrità strutturale.

- Efficienza della reazione: Una pressione ottimale garantisce che le reazioni chimiche avvengano in modo efficiente, riducendo al minimo la formazione di composti indesiderati che potrebbero influire sulle proprietà del film.

-

Erogazione uniforme del vapore:

- Consistenza: Il mantenimento di un preciso gradiente di pressione assicura che i precursori vaporizzati siano distribuiti uniformemente sul substrato, con conseguente uniformità dello spessore e della qualità del film.

- Copertura del substrato: L'erogazione uniforme del vapore è essenziale per ottenere una copertura completa del substrato, che è fondamentale per le applicazioni che richiedono film di grande superficie.

Implicazioni pratiche

- Intervallo di pressione: La pressione nella camera MPCVD varia tipicamente da 1 a 10 Torr, una banda stretta che richiede meccanismi di controllo precisi.

- Monitoraggio e regolazione: Per mantenere la pressione desiderata sono necessari un monitoraggio continuo e regolazioni in tempo reale, spesso facilitate da sensori avanzati e sistemi di controllo automatizzati.

Grazie a un'attenta gestione della pressione, l'MPCVD può produrre film uniformi e di alta qualità con difetti minimi, diventando così il metodo preferito per le applicazioni che richiedono proprietà superiori dei materiali.

Portata del gas

La portata del gas è un parametro fondamentale nel processo MPCVD (Microwave Plasma Chemical Vapor Deposition), in quanto influenza direttamente l'erogazione dei precursori al substrato. Questo fattore gioca un ruolo cruciale nel determinare lo spessore e la qualità del film depositato. La miscela di gas, tipicamente composta da metano e idrogeno, viene introdotta nella camera a vuoto attraverso un sistema di erogazione del gas regolato. Questo sistema è calibrato con un controllore di flusso di massa (MFC), che misura la portata in centimetri cubici standard al minuto (sccm).

Il controllo della portata del gas è essenziale per diversi motivi:

-

Spessore uniforme del film: Una portata di gas costante assicura che il materiale precursore sia distribuito uniformemente sul substrato, con conseguente uniformità dello spessore del film. Eventuali fluttuazioni della portata possono provocare variazioni nello spessore del film, incidendo sulla qualità complessiva dello strato depositato.

-

Qualità del film: La qualità del film depositato, compresa la purezza e la struttura cristallina, è influenzata in modo significativo dalla portata del gas. Un controllo adeguato assicura che le molecole del precursore siano ionizzate e depositate in modo efficiente sul substrato, riducendo al minimo la formazione di sottoprodotti indesiderati e migliorando l'integrità strutturale del film.

-

Cinetica di reazione: La portata del gas influisce anche sulla cinetica di reazione all'interno del plasma. Una portata ben regolata aiuta a mantenere le condizioni ottimali del plasma, facilitando le reazioni chimiche desiderate e prevenendo la formazione di fasi di carbonio non diamantate.

Concentrazione dei precursori

La concentrazione del precursore nella MPCVD (Microwave Plasma Chemical Vapor Deposition) svolge un ruolo fondamentale nel determinare la qualità e la quantità del materiale depositato sul substrato. Questo parametro influenza direttamente lo spessore, la purezza e la qualità dei cristalli del film, rendendo essenziale un controllo preciso per ottenere risultati di deposizione ottimali.

Per comprendere meglio l'impatto della concentrazione del precursore, considerare i seguenti fattori:

- Spessore del film: Concentrazioni più elevate di precursori producono generalmente film più spessi, mentre concentrazioni più basse producono film più sottili. Questa relazione è fondamentale per le applicazioni che richiedono spessori specifici.

- Purezza e qualità dei cristalli: La concentrazione dei precursori può influire sulla purezza del materiale depositato. Concentrazioni eccessive possono portare all'incorporazione di impurità, mentre concentrazioni ottimali garantiscono film di elevata purezza e qualità.

- Velocità di deposizione: La velocità di deposito del materiale sul substrato è direttamente proporzionale alla concentrazione dei precursori. Il controllo di questa velocità è fondamentale per ottenere una deposizione uniforme sul substrato.

| Concentrazione del precursore | Spessore del film | Purezza | Qualità del cristallo | Velocità di deposizione |

|---|---|---|---|---|

| Basso | Sottile | Alto | Alta | Lenta |

| Ottimale | Moderato | Alto | Alto | Moderato |

| Alto | Spessa | Basso | Basso | Veloce |

In sintesi, la concentrazione del precursore è una variabile critica che deve essere controllata meticolosamente per ottenere le proprietà del film desiderate. Il bilanciamento di questo parametro garantisce non solo il deposito della quantità corretta di materiale, ma anche l'integrità e la qualità del prodotto finale.

Sorgente e tipo di gas

La scelta della sorgente e del tipo di gas è cruciale nel processo di deposizione chimica da plasma a microonde (MPCVD), poiché influenza direttamente la qualità e le proprietà del film depositato. Il metano (CH₄) è il gas preferito per l'MPCVD grazie alla sua capacità di produrre film di diamante di elevata purezza con una struttura simile al diamante. La composizione ricca di carbonio del metano garantisce che il film depositato imiti fedelmente le proprietà del diamante naturale, tra cui durezza, conduttività termica e trasparenza ottica.

Tuttavia, nel processo MPCVD possono essere utilizzati anche altri gas per ottenere risultati specifici. Ad esempio, l'idrogeno (H₂) viene spesso miscelato con il metano per migliorare il processo di ionizzazione e stabilizzare il plasma. Questa miscela aiuta a rompere le molecole di metano in modo più efficiente, portando a un processo di deposizione più controllato. Inoltre, gas come l'argon (Ar) possono essere introdotti per modificare le caratteristiche del plasma, come la densità e la temperatura, influenzando così la velocità di crescita e la qualità del film.

| Tipo di gas | Uso primario | Benefici |

|---|---|---|

| Metano (CH₄) | Film di diamante di elevata purezza | Struttura simile al diamante, proprietà eccellenti |

| Idrogeno (H₂) | Stabilizzazione del plasma, miglioramento della ionizzazione | Deposizione controllata, maggiore efficienza |

| Argon (Ar) | Modifica delle caratteristiche del plasma | Regolazione del tasso di crescita, influenza sulla qualità del film |

La flessibilità nella selezione dei gas consente all'MPCVD di soddisfare un'ampia gamma di applicazioni industriali, dall'elettronica all'ottica, adattando la miscela di gas ai requisiti specifici. Questa versatilità è un vantaggio significativo del processo MPCVD, che consente di produrre film di alta qualità con proprietà personalizzate.

Confronto con altri metodi CVD

Tassi di deposizione più rapidi

L'MPCVD (Microwave Plasma Chemical Vapor Deposition) si distingue dagli altri metodi CVD per i tassi di deposizione notevolmente più rapidi. Questa efficienza è attribuita principalmente alla generazione altamente efficace del plasma a microonde, un componente critico del processo MPCVD. Il generatore di plasma a microonde, che opera a una frequenza di 2,45 GHz e può erogare fino a 2 kW di potenza, ionizza la miscela di gas con notevole precisione e velocità. Questo rapido processo di ionizzazione accelera notevolmente la deposizione di materiali a film sottile sul substrato.

Il plasma ad alta energia prodotto dalla ionizzazione a microonde non solo migliora la cinetica di reazione, ma garantisce anche una distribuzione più uniforme delle specie reattive sulla superficie del substrato. Questa uniformità è fondamentale per ottenere uno spessore e una qualità costanti del film. Inoltre, l'ambiente controllato all'interno della camera da vuoto, mantenuto a pressioni comprese tra 1 e 10 Torr, facilita ulteriormente questi rapidi tassi di deposizione, riducendo al minimo i sottoprodotti indesiderati e garantendo che i gas reattivi raggiungano efficacemente il substrato.

Rispetto ad altre tecniche CVD, la capacità dell'MPCVD di gestire più gas e di mantenere stabili le temperature di reazione ne aumenta l'efficienza. L'uso del metano, un gas preferito per la sua elevata purezza e la struttura simile al diamante, insieme ad altri gas adattati a specifiche esigenze industriali, sottolinea la versatilità e l'efficacia dell'MPCVD nel produrre rapidamente film di alta qualità. Questa combinazione di fattori rende l'MPCVD una scelta ottimale per le industrie che richiedono processi di deposizione di film rapidi e di alta qualità.

Film di alta qualità

I processi MPCVD sono rinomati per la loro capacità di produrre film con un'uniformità eccezionale e una solida adesione al substrato. Ciò si ottiene grazie al controllo preciso di diversi parametri chiave, tra cui la temperatura, la pressione e la portata del gas, che complessivamente garantiscono la deposizione di film di alta qualità.

Una delle caratteristiche principali dell'MPCVD è la capacità di mantenere un ambiente di reazione stabile. Questa stabilità è fondamentale per la distribuzione uniforme del materiale depositato sul substrato, che porta a film con proprietà costanti. Il plasma a scarica stabile ad ampia superficie, facilitato dalla regolazione della struttura della camera e dal controllo della potenza e della pressione, svolge un ruolo fondamentale a questo proposito.

Inoltre, la versatilità dell'MPCVD nell'utilizzo di più gas consente di personalizzare le proprietà dei film, soddisfacendo le diverse esigenze di varie applicazioni industriali. Questa flessibilità, unita alle temperature operative più basse rispetto ad altri metodi CVD, rende l'MPCVD non solo efficiente ma anche ecologico.

Temperature operative più basse

L'MPCVD (Microwave Plasma Chemical Vapor Deposition) opera a temperature significativamente più basse rispetto ad altri metodi CVD, il che è particolarmente vantaggioso per i materiali sensibili alla temperatura. Questo intervallo di temperatura più basso si ottiene grazie all'efficiente trasferimento di energia delle microonde alla miscela di gas, con conseguente formazione di un plasma senza la necessità di un'energia termica eccessivamente elevata.

La temperatura durante il processo MPCVD è tipicamente mantenuta tra i 600°C e i 900°C, una temperatura notevolmente inferiore a quella richiesta nei processi CVD tradizionali, che spesso superano i 1000°C. Questa riduzione della temperatura offre diversi vantaggi:

-

Conservazione dell'integrità del substrato: I substrati sensibili alla temperatura, come i polimeri o alcuni metalli, possono mantenere la loro integrità strutturale e chimica senza subire una degradazione termica. Ciò è fondamentale per le applicazioni in cui le proprietà del substrato devono rimanere invariate.

-

Efficienza energetica: Temperature operative più basse si traducono in un consumo energetico ridotto, rendendo il processo MPCVD più efficiente dal punto di vista energetico ed economico. Questa efficienza è particolarmente vantaggiosa negli ambienti industriali in cui è richiesta una produzione su larga scala.

-

Rispetto dell'ambiente: Il carico termico ridotto non solo riduce il consumo di energia, ma minimizza anche l'emissione di gas serra e di altri inquinanti associati ai processi ad alta temperatura. Ciò rende l'MPCVD un'opzione più sostenibile dal punto di vista ambientale.

-

Maggiore controllo sulle proprietà del film: La possibilità di operare a temperature più basse consente un controllo più preciso del processo di deposizione, permettendo la produzione di film di alta qualità con spessore, purezza e qualità dei cristalli uniformi. Questo controllo è essenziale per le applicazioni che richiedono proprietà specifiche dei film, come nel settore dell'elettronica e dell'ottica.

Configurazione complessa

I sistemi MPCVD richiedono una configurazione sofisticata, che spesso si traduce in costi iniziali più elevati rispetto ad altri metodi CVD. La complessità deriva dall'intricata interazione di diversi componenti chiave:

- Generatore di plasma a microonde: Funzionante a 2,45 GHz e in grado di erogare fino a 2 kW di potenza, questo componente è essenziale per ionizzare la miscela di gas e generare il plasma necessario per la deposizione.

- Sistema di erogazione del gas: Questo sistema introduce la miscela di gas nella camera da vuoto, regolata da un regolatore di flusso di massa calibrato in centimetri cubici standard al minuto (sccm).

- Camera del vuoto: Questa camera contiene il substrato e la miscela di gas, mantenendo una pressione di 1-10 Torr per facilitare il processo di deposizione.

- Supporto del substrato: Questo componente trattiene il substrato durante la deposizione, con un controllo della temperatura ottenuto regolando la posizione del plasma e monitorato tramite una termocoppia.

L'integrazione di questi componenti richiede una progettazione e una calibrazione di precisione, che contribuiscono ad aumentare i costi. Inoltre, la necessità di una continua manutenzione e calibrazione per garantire prestazioni ottimali aumenta ulteriormente i costi operativi. Nonostante queste sfide, la qualità superiore dei film prodotti da MPCVD giustifica l'investimento per molte applicazioni industriali.

Danni al substrato

Il plasma a microonde, pur essendo molto efficace per la deposizione di film sottili, può porre problemi significativi per quanto riguarda la compatibilità dei substrati. Alcuni substrati possono subire danni termici o chimici a causa delle condizioni intense dell'ambiente del plasma. Questa limitazione può restringere la gamma di materiali utilizzabili con l'MPCVD, incidendo così sulla sua versatilità complessiva.

Ad esempio, i substrati non termicamente stabili o con scarsa resistenza alle reazioni chimiche possono degradarsi alle alte temperature e alle specie reattive presenti nel plasma. Questo degrado può manifestarsi come erosione della superficie, cambiamenti nelle proprietà del materiale o addirittura il completo fallimento del substrato. Questi problemi sono particolarmente accentuati con i materiali sensibili alla temperatura o che reagiscono in modo sfavorevole con i gas del plasma.

Inoltre, l'ambiente ad alta energia del plasma a microonde può indurre tensioni all'interno del substrato, portando a danni meccanici come cricche o delaminazioni. Queste sollecitazioni meccaniche sono spesso il risultato dei rapidi cicli di riscaldamento e raffreddamento che si verificano durante il processo di deposizione. Di conseguenza, la selezione di substrati appropriati diventa fondamentale per mitigare questi rischi e garantire il successo dell'applicazione della tecnologia MPCVD.

Conclusione

Sintesi dei vantaggi dell'MPCVD

L'MPCVD (Microwave Plasma Chemical Vapor Deposition) si distingue come metodo superiore per la produzione di film di diamante grazie a una serie di vantaggi unici. A differenza dei metodi convenzionali come HFCVD e DC-PJ CVD, MPCVD evita la contaminazione da fili caldi, garantendo la purezza dei film di diamante. Ciò è possibile grazie al meccanismo di scarica non polare, che elimina il rischio di contaminazione che può verificarsi con altri metodi.

Uno dei vantaggi principali dell'MPCVD è la capacità di utilizzare più gas nel sistema di reazione. Questa versatilità consente di personalizzare la miscela di gas per soddisfare le diverse esigenze industriali, sia per diamanti di elevata purezza che per applicazioni specializzate. Il processo è inoltre caratterizzato da un controllo stabile della temperatura, che consente una regolazione fluida e continua della potenza delle microonde. Questa stabilità evita problemi come il distacco dei semi di cristallo, che può essere un problema con altri metodi CVD.

Il metodo MPCVD eccelle nella generazione di un plasma di scarica stabile su una vasta area. Questo è fondamentale per produrre film di diamante di alta qualità e di grandi dimensioni. Regolando attentamente la struttura della camera e controllando la potenza e la pressione, MPCVD raggiunge una distribuzione uniforme del plasma, essenziale per la deposizione uniforme dei film di diamante.

Inoltre, l'MPCVD offre un controllo preciso sulle proprietà dei film, tra cui lo spessore, la purezza e la qualità dei cristalli. Questo livello di controllo consente di produrre film di diamante uniformi e di alta qualità, molto richiesti per varie applicazioni industriali. Il processo è anche più efficiente dal punto di vista energetico rispetto al metodo HPHT (High Pressure High Temperature), consumando meno energia e facilitando la produzione di diamanti più grandi.

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Articoli correlati

- Introduzione alla deposizione chimica da vapore (CVD)

- Guida per principianti alle macchine MPCVD

- Guida completa all'MPCVD: Sintesi e applicazioni del diamante

- Come ottenere diamante monocristallino di alta qualità con MPCVD

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma