Panoramica della pressatura isostatica a freddo (CIP) e della pressatura isostatica a caldo (HIP)

Indice dei contenuti

- Panoramica della pressatura isostatica a freddo (CIP) e della pressatura isostatica a caldo (HIP)

- Processo dettagliato di pressatura isostatica a freddo (CIP)

- Processo dettagliato di pressatura isostatica a caldo (HIP)

- Applicazioni della pressatura isostatica a caldo (HIP)

- Vantaggi della pressatura isostatica

- Assenza di attrito di parete

- Struttura e densità dei grani uniformi indipendentemente dalla forma

- Flessibilità della forma

- Dimensione del componente

- Basso costo di attrezzaggio

- Migliori possibilità di leghe

- Riduzione dei tempi di consegna

- Costi del materiale e della lavorazione

- Vantaggi della pressa isostatica

- Applicazione della pressa isostatica

- Vantaggi e svantaggi della pressatura isostatica

- 6 VANTAGGI CHIAVE DELLA PRESSATURA ISOSTATICA A FREDDO RISPETTO ALLA PRESSATURA MONOASSIALE

- Funzionamento della pressa isostatica

- Processo di produzione di un componente PM mediante HIP

- Conclusione

La pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP) sono due tecniche di metallurgia delle polveri utilizzate per produrre componenti metallici densi e di alta qualità.

Pressatura isostatica a freddo (CIP)

Nel CIP, la polvere di metallo viene inserita in uno stampo flessibile di gomma, uretano o PVC. L'insieme viene poi pressurizzato idrostaticamente in una camera, di solito utilizzando acqua, con pressioni che vanno da 400 a 1000MPa. La polvere si compatta e il compatto verde viene estratto e sinterizzato.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) compie un ulteriore passo avanti nel processo, combinando l'alta pressione con temperature elevate. Questo metodo sottopone un materiale a pressione e temperatura elevate all'interno di una camera ad alta pressione. L'HIP viene utilizzato per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento. È particolarmente utile per i materiali che richiedono una migliore integrità strutturale, una riduzione della porosità e proprietà meccaniche più elevate.

Pressatura isostatica a freddo vs. pressatura isostatica a caldo: Una panoramica comparativa

Nel campo della lavorazione dei materiali, la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP) sono due tecniche potenti che offrono vantaggi unici. Ecco una panoramica comparativa dei due metodi:

Pressatura isostatica a freddo (CIP)

- Consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati utilizzando un fluido ad alta pressione e una pressione idraulica.

- È efficace per modellare e consolidare materiali in polvere, creare forme complesse e ottenere un'elevata densità verde.

Pressatura isostatica a caldo (HIP)

- Combina l'alta pressione con temperature elevate all'interno di una camera ad alta pressione.

- Si usa per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento.

- Crea materiali ad alte prestazioni con proprietà meccaniche e integrità strutturale superiori.

![Pressa isostatica a freddo]()

Pressa isostatica a caldo

- Differenze chiave

- Pressione e temperatura: La CIP prevede la compattazione a freddo mediante pressione isostatica, mentre la HIP impiega sia l'alta pressione che l'alta temperatura per ottenere densificazione e proprietà migliori.

Applicazioni: Il CIP è spesso utilizzato per la modellazione e il consolidamento iniziale di materiali in polvere, mentre l'HIP è preferito per creare materiali ad alte prestazioni con proprietà meccaniche e integrità strutturale superiori.

Processo dettagliato di pressatura isostatica a freddo (CIP)

Preparazione della polvere metallica e dello stampo

La pressatura isostatica a freddo (CIP) è un metodo per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. Consiste nel compattare le polveri racchiudendole in uno stampo in elastomero. Si utilizza uno stampo in elastomero perché ha una bassa resistenza alla deformazione. La pressione liquida viene quindi applicata uniformemente allo stampo per comprimerlo.

Processo di pressurizzazione

Il processo di pressurizzazione nella pressatura isostatica a freddo si basa sulla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni in tutto il fluido senza alcuna variazione di grandezza. Lo stampo viene posto in una camera di pressione e viene pompato un fluido liquido. Lo stampo viene sottoposto uniformemente a una pressione elevata da tutti i lati. Questo processo contribuisce a ridurre la distorsione, a migliorare la precisione e a ridurre il rischio di intrappolamento di aria e di vuoti.

Compattazione della polvere

Durante il processo di pressatura isostatica a freddo, la polvere viene compattata fino a raggiungere una densità molto uniforme. In questo modo si ottiene un solido altamente compatto, pronto per ulteriori lavorazioni come la lavorazione o la sinterizzazione. La buona resistenza a verde ottenuta con questo metodo di formatura consente una prelavorazione prima della sinterizzazione senza causare rotture.

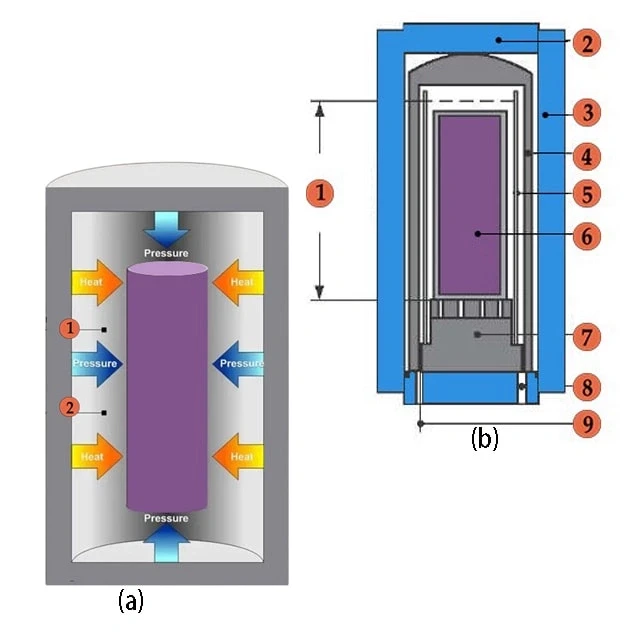

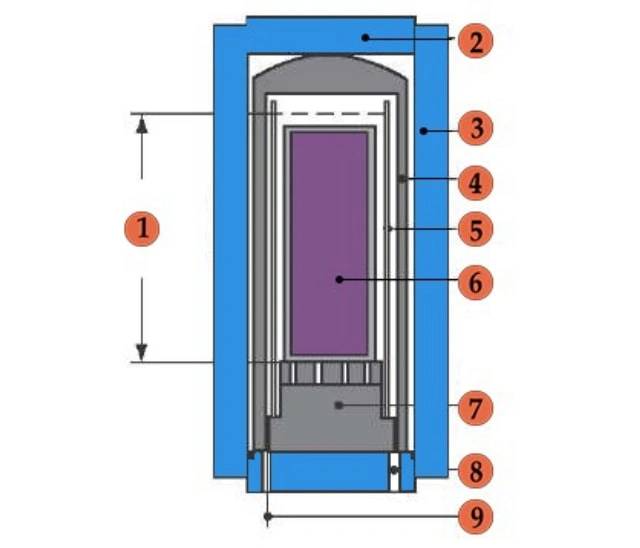

Processo di pressatura isostatica a freddo (1.Zona calda a temperatura controllata 2.Chiusura terminale 3.Recipiente a filo avvolto 4.Mantello isolante del forno 5.Riscaldatore del forno 6.Carico di lavoro 7.Supporto del carico di lavoro del forno e isolamento inferiore 8.Passaggio della termocoppia 9.Passaggio dell'alimentazione)

Dopo il processo di pressatura isostatica a freddo, la polvere compattata viene solitamente sinterizzata in modo convenzionale per produrre il pezzo desiderato. La sinterizzazione comporta il riscaldamento della polvere compattata a una temperatura elevata, inferiore al suo punto di fusione, per provocare un legame tra le particelle. Ciò contribuisce a rafforzare ulteriormente il pezzo e a migliorarne le proprietà meccaniche.

Conclusione

La pressatura isostatica a freddo (CIP) è un metodo prezioso per compattare i materiali in polvere in masse solide e omogenee. Offre vantaggi quali billette o preforme ad alta integrità con poche distorsioni o cricche e la possibilità di lavorare materiali troppo grandi per le presse monoassiali. Il processo prevede la preparazione della polvere metallica e dello stampo, il processo di pressurizzazione basato sulla legge di Pascal, la compattazione della polvere e il processo di sinterizzazione. Il CIP è ampiamente utilizzato in vari settori industriali, tra cui quello delle materie plastiche, della grafite, della metallurgia in polvere, della ceramica e degli obiettivi di sputtering.

Processo dettagliato di pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è un metodo di lavorazione dei materiali che prevede l'applicazione simultanea di calore e alta pressione ai materiali. Viene utilizzato per migliorare le caratteristiche dei prodotti fabbricati con additivi, eliminando la porosità e migliorando la microstruttura, con conseguente aumento delle proprietà meccaniche.

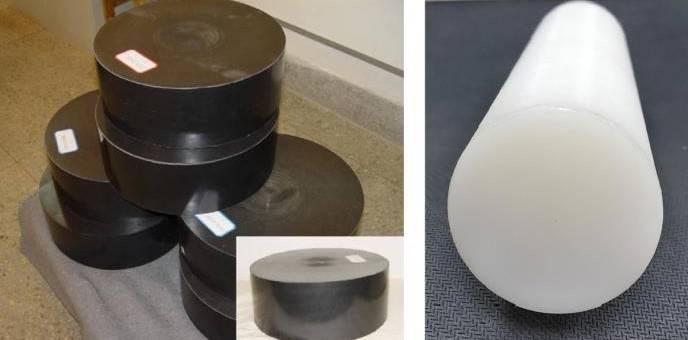

Preparazione della polvere metallica e del contenitore

Prima di iniziare il processo HIP, è necessario preparare la polvere metallica e il contenitore. La polvere metallica è tipicamente costituita da leghe come titanio, acciai, alluminio, rame e magnesio. Il contenitore deve essere a tenuta di gas per garantire che il processo possa essere eseguito in un'atmosfera gassosa.

Pressurizzazione e processo ad alta temperatura

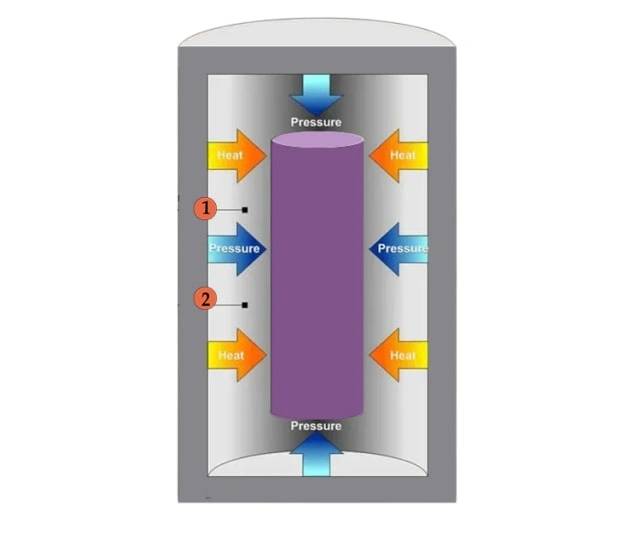

Principio di funzionamento della pressa isostatica a caldo (1. Pressione isostatica fino a 2000 bar; 2. Temperatura fino a 2000 °C).

Il ruolo del gas inerte

Il gas inerte, come l'argon, svolge un ruolo fondamentale nel processo HIP. Fornisce la pressione necessaria per comprimere i materiali e assicura che la pressione sia applicata uniformemente in tutte le direzioni. Il gas inerte contribuisce inoltre a creare un'atmosfera gassosa per lo svolgimento del processo.

Sinterizzazione della polvere compattata

Durante il processo HIP, la polvere metallica viene compattata ad alta pressione e ad alta temperatura. Ciò comporta l'eliminazione dei vuoti interni o della porosità e il miglioramento della microstruttura. La polvere compattata diventa un solido con una microstruttura omogenea e ricotta, che la rende adatta a varie applicazioni.

La pressatura isostatica a caldo (HIP) è un processo versatile utilizzato da oltre 50 anni. È comunemente utilizzato in settori come quello aerospaziale, energetico e manifatturiero. Il processo consente di produrre componenti con proprietà dei materiali migliorate e parti di forma quasi netta.

In generale, la pressatura isostatica a caldo (HIP) è un metodo efficace per migliorare le proprietà dei materiali attraverso l'applicazione di calore e pressione. È ampiamente utilizzato in diversi settori industriali e offre numerosi vantaggi, tra cui l'eliminazione della porosità e il miglioramento delle proprietà meccaniche.

Applicazioni della pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo (HIP) è una tecnologia versatile che trova applicazione in diversi settori. Vediamo alcune delle principali applicazioni dell'HIP:

Produzione di componenti in superlega per l'industria aerospaziale

Superlega a base di nichel

Densificazione di utensili da taglio in WC e acciai da utensili PM

La pressatura isostatica a caldo viene utilizzata anche per la densificazione di utensili da taglio in WC (carburo di tungsteno) e acciai da utensili per metallurgia delle polveri (PM). Sottoponendo questi materiali ad alta temperatura e pressione, il processo HIP consente di ottenere una microstruttura completamente densa e omogenea, migliorando le prestazioni e la durata degli utensili e degli acciai da utensili.

Miglioramento delle proprietà dei getti di superleghe e leghe di Ti

L'HIP svolge un ruolo cruciale nel migliorare le proprietà dei getti di leghe di superleghe e titanio. Le fusioni per applicazioni critiche spesso presentano microporosità interne che possono compromettere le proprietà meccaniche. Il processo HIP aiuta a eliminare questi difetti applicando alta pressione e temperatura, con conseguente densificazione e miglioramento delle proprietà meccaniche dei getti.

Oltre a queste applicazioni specifiche, la pressatura isostatica a caldo trova un impiego più ampio in settori quali la metallurgia delle polveri, la sinterizzazione e i compositi a matrice metallica. Questa tecnologia consente di produrre componenti completamente densi e ad alte prestazioni con proprietà dei materiali migliorate.

Nel complesso, la pressatura isostatica a caldo (HIP) è una tecnica di produzione potente che offre numerosi vantaggi in termini di densificazione, eliminazione dei difetti e miglioramento delle proprietà dei materiali. Le sue applicazioni spaziano dai componenti aerospaziali agli utensili da taglio e alle fusioni, rendendolo un processo prezioso in diversi settori.

Vantaggi della pressatura isostatica

Assenza di attrito sulle pareti

La pressatura isostatica elimina la necessità di lubrificanti e consente di ottenere una densità elevata e uniforme senza deformazioni o distorsioni durante la sinterizzazione o la pressatura isostatica a caldo. L'assenza di attrito sulle pareti consente una compattazione uniforme in tutte le direzioni.

Struttura dei grani e densità uniformi, indipendentemente dalla forma

La pressatura isostatica offre una flessibilità di forma che consente di produrre forme e dimensioni complesse, difficili o impossibili da ottenere con altri metodi. Questo processo garantisce densità e struttura dei grani uniformi, indipendentemente dalla forma del componente.

Flessibilità di forma

La pressatura isostatica consente di produrre forme e dimensioni difficili da ottenere con altri metodi di produzione. Consente la fabbricazione di forme complesse e si adatta a un'ampia gamma di dimensioni dei componenti.

Dimensioni dei componenti

La pressatura isostatica può essere utilizzata per produrre un'ampia gamma di dimensioni dei componenti, da forme massicce di PM da 30 tonnellate quasi nette a parti MIM più piccole e densificate da meno di 100 grammi. Le dimensioni dei pezzi sono limitate solo dalle dimensioni della camera di pressione isostatica.

Basso costo degli utensili

Rispetto ad altri metodi di produzione, la pressatura isostatica offre bassi costi di attrezzaggio per brevi tirature. Ciò la rende economicamente vantaggiosa per la produzione di forme complesse, dai prototipi alle quantità di produzione.

Aumenta le possibilità di leghe

La pressatura isostatica consente di aumentare gli elementi di lega nel materiale senza indurre segregazione. Ciò apre la possibilità di creare materiali con proprietà e prestazioni migliori.

Tempi di consegna ridotti

La pressatura isostatica riduce significativamente i tempi di consegna per la produzione di forme complesse. Offre tempi di consegna più brevi rispetto ai metodi tradizionali, come la forgiatura o la lavorazione di componenti.

Costi del materiale e della lavorazione

Producendo pezzi di forma quasi netta, la pressatura isostatica contribuisce a ridurre gli sprechi di materiale e i costi di lavorazione. Il processo è in grado di produrre componenti di alta precisione, riducendo al minimo la necessità di ulteriori lavorazioni.

Vantaggi della pressatura isostatica

La pressatura isostatica compatta la polvere con la stessa pressione in tutte le direzioni, ottenendo una densità elevata e uniforme senza bisogno di lubrificanti. Questo processo elimina i vincoli sulla geometria dei pezzi che esistono nei metodi di compattazione a stampo rigido. È particolarmente adatto per materiali difficili da compattare e costosi, come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio.

Applicazioni della pressa isostatica

Altri settori di applicazione delle presse isostatiche (prodotti farmaceutici, esplosivi, chimici, combustibili nucleari e ferriti)

Vantaggi e svantaggi della pressa isostatica

La pressatura isostatica viene scelta per ottenere densità compatte elevate e per accedere a forme che non possono essere compattate con presse monoassiali. È possibile progettare forme complesse negli stampi elastomerici, offrendo flessibilità nella progettazione. Tuttavia, la variante a sacco umido è più adatta per i pezzi più grandi, mentre il processo a sacco secco offre maggiore automazione e tassi di produzione. Il costo degli utensili e la complessità del processo sono più elevati per la pressatura isostatica rispetto alla pressatura monoassiale.

- 6 VANTAGGI CHIAVE DELLA PRESSATURA ISOSTATICA A FREDDO RISPETTO ALLA PRESSATURA MONOASSIALE

- Proprietà del prodotto più uniformi, maggiore omogeneità e controllo preciso delle dimensioni del prodotto finito.

- Maggiore flessibilità nella forma e nelle dimensioni del prodotto finito.

- Possibilità di rapporti d'aspetto più lunghi, che consentono la produzione di pellet lunghi e sottili.

- Migliore compattazione della polvere, con conseguente aumento della densificazione.

- Capacità di lavorare materiali con caratteristiche e forme diverse.

Riduzione dei tempi di ciclo e miglioramento della produttività.

Funzionamento della pressa isostatica

La pressatura isostatica consiste nel compattare la miscela di polveri applicando una pressione uniforme da tutte le direzioni. La miscela di polveri viene incapsulata mediante pressione isostatica, con una membrana flessibile o un contenitore ermetico che funge da barriera alla pressione. Questo processo riduce la porosità della miscela di polveri e consente di ottenere una densità elevata e uniforme senza bisogno di lubrificanti.

La pressatura isostatica offre vantaggi quali la densità uniforme, la flessibilità della forma e la capacità di lavorare materiali difficili da compattare. Si tratta di un processo produttivo versatile che trova applicazione in diversi settori industriali.

Processo di produzione di un componente PM mediante HIP

Uso di uno stampo e di mezzi di pressatura secondaria

Per produrre un componente PM mediante HIP (Hot Isostatic Pressing), si utilizza uno stampo. La polvere di metallo viene riempita nello stampo e circondata da un mezzo di pressatura secondario. Ciò consente di ottenere una distribuzione uniforme della pressione durante il processo HIP.

Applicazione del vuoto e posizionamento nella camera dell'autoclave

Dopo aver riempito lo stampo con la polvere metallica, si applica il vuoto per rimuovere l'aria o i gas intrappolati. L'intero gruppo, compreso lo stampo e la polvere, viene quindi collocato in una camera di autoclave. Questa camera fornisce un ambiente controllato per il processo HIP.

Applicazione di pressione e temperatura

Una volta all'interno della camera dell'autoclave, viene applicata la pressione necessaria. La pressione viene solitamente ottenuta utilizzando un gas inerte, come l'argon, che viene distribuito uniformemente in tutta la camera. Oltre alla pressione, viene mantenuta una temperatura specifica per ottimizzare il processo di sinterizzazione.

Sinterizzazione della polvere metallica compattata

Sotto la pressione e la temperatura applicate, la polvere metallica compattata subisce un processo chiamato sinterizzazione. La sinterizzazione è l'unione delle particelle della polvere per formare una massa solida. Ciò determina il consolidamento e la densificazione della polvere metallica, formando il componente PM desiderato.

Estrazione del pezzo finito

Al termine del processo di sinterizzazione, l'unità HIP viene raffreddata e il pezzo finito viene estratto dallo stampo. Il pezzo è ora completamente consolidato, con proprietà meccaniche migliorate e porosità ridotta.

La pressatura isostatica a caldo (HIP) è una tecnica di produzione preziosa che può essere utilizzata per produrre componenti metallici complessi di forma quasi netta. È particolarmente utile per piccole serie di pezzi speciali, compresi quelli utilizzati nell'industria aerospaziale. L'HIP può essere utilizzato anche come operazione secondaria per eliminare la porosità e migliorare le proprietà meccaniche dei pezzi prodotti con altri metodi.

Il processo HIP prevede l'uso di temperature elevate e alta pressione per formare, densificare o incollare materie prime o componenti preformati. Utilizza un recipiente a pressione e un gas inerte come mezzo di trasmissione della pressione. I pezzi vengono caricati nel recipiente, la pressurizzazione avviene contemporaneamente al riscaldamento, quindi i pezzi vengono raffreddati e rimossi dal recipiente.

Negli ultimi anni, l'HIP è diventato un processo ad alte prestazioni, di alta qualità ed economico per la produzione di componenti metallici. Offre vantaggi quali il miglioramento delle proprietà dei materiali, l'eliminazione dei vuoti interni e delle microporosità e la capacità di produrre geometrie complesse e pareti sottili.

L'HIPing viene utilizzato anche come tecnica di post-elaborazione per le parti in metallo stampate in 3D. Aiuta a ottenere una densità completa e proprietà meccaniche migliori nelle parti stampate. Il processo prevede il caricamento delle parti in un recipiente a pressione, il riscaldamento, la pressurizzazione con un gas inerte e il mantenimento a una temperatura e pressione specifiche. Ciò contribuisce a eliminare la porosità e a migliorare la qualità complessiva delle parti stampate in 3D.

Nel complesso, il processo HIP è uno strumento prezioso per la produzione di componenti PM. Consente di consolidare e densificare la polvere metallica, ottenendo parti finite con proprietà migliori. Sia che venga utilizzato come metodo di produzione primario o come operazione secondaria, l'HIP offre numerosi vantaggi per la produzione di componenti metallici di alta qualità.

ConclusioniIn conclusione,la pressatura isostatica a freddo (CIP)

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione

- Applicazione completa della tecnologia di pressatura isostatica a freddo

- Fasi di funzionamento della pressa isostatica automatica

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni