I vantaggi della compattazione isostatica rispetto alla pressatura a freddo

Indice dei contenuti

- I vantaggi della compattazione isostatica rispetto alla pressatura a freddo

- Applicazione uniforme della pressione

- Assenza di attrito tra le pareti dello stampo

- Densità più elevate e uniformi

- Eliminazione dei lubrificanti sulle pareti dello stampo

- Evacuazione dell'aria dalla polvere sciolta

- Aumento della densità a una determinata pressione di compattazione

- Assenza di difetti di compattazione con polveri fragili o fini

- Nessuna limitazione del rapporto sezione trasversale/altezza del pezzo

- Capacità di compattare forme complesse

- Confronto tra pressatura isostatica e compattazione con stampi per alte densità

- Distribuzione della pressione isostatica nella compattazione pressata a freddo

Applicazione uniforme della pressione

Pressatura isostaticanota anche come pressatura isostatica a freddo, è un processo che prevede la compattazione di una polvere secca o semisecca in uno stampo elastomerico immerso in un liquido pressurizzato. Uno dei vantaggi principali della compattazione isostatica rispetto alla pressatura a freddo è l'applicazione uniforme della pressione. A differenza della pressatura a freddo, in cui la pressione viene applicata in modo unidirezionale, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. Ciò determina una distribuzione più uniforme della densità in tutto il pezzo compattato, con conseguente maggiore omogeneità e un controllo più preciso delle dimensioni del prodotto finito.

Assenza di attrito tra le pareti dello stampo

L'attrito della parete dello stampo è un fattore importante che influenza la distribuzione della densità dei pezzi compattati a freddo. Nella compattazione isostatica, l'attrito della parete dello stampo è assente, consentendo di ottenere densità molto più uniformi. L'assenza di attrito elimina anche i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale. Di conseguenza, la compattazione isostatica consente densità più elevate e fornisce una densità maggiore e più uniforme a una determinata pressione di compattazione.

Densità più elevate e più uniformi

Grazie all'assenza di attrito tra le pareti dello stampo e all'applicazione uniforme della pressione, la compattazione isostatica consente di ottenere densità più elevate e uniformi rispetto alla pressatura a freddo. L'eliminazione dei lubrificanti sulle pareti dello stampo contribuisce ulteriormente alla capacità di ottenere densità più elevate. Ciò è particolarmente vantaggioso quando si lavora con polveri fragili o fini, poiché la compattazione isostatica offre una relativa assenza di difetti di compattezza.

Eliminazione dei lubrificanti sulle pareti dello stampo

Un altro vantaggio della compattazione isostatica è l'eliminazione dei lubrificanti delle pareti dello stampo. Ciò consente di ottenere densità più elevate ed elimina la necessità di rimuovere il lubrificante prima o durante la sinterizzazione finale. L'assenza di lubrificanti sulle pareti dello stampo semplifica inoltre il processo di compattazione e riduce le sfide e i potenziali problemi associati.

Evacuazione dell'aria dalla polvere sciolta

La compattazione isostatica offre la possibilità di evacuare l'aria dalla polvere sciolta prima della compattazione, se necessario. Ciò contribuisce a garantire una compattazione e una distribuzione della densità più uniforme all'interno del pezzo compattato. Eliminando l'aria dalla polvere, la compattazione isostatica contribuisce a ridurre il rischio di porosità e altri difetti nel prodotto finale.

Maggiore densità a una determinata pressione di compattazione

Rispetto alla pressatura a freddo, la compattazione isostatica offre una densità maggiore e più uniforme a una determinata pressione di compattazione. Ciò è dovuto all'applicazione uniforme della pressione e all'assenza di attrito tra le pareti dello stampo. La possibilità di ottenere densità più elevate a pressioni inferiori può portare a risparmi sui costi e a una maggiore efficienza del processo produttivo.

Assenza di difetti di compattazione con polveri fragili o fini

La compattazione isostatica offre una relativa libertà da difetti di compattazione quando si lavora con polveri fragili o fini. L'applicazione uniforme della pressione e l'assenza di attrito tra le pareti dello stampo contribuiscono a ridurre al minimo il rischio di crepe, vuoti e altri difetti nel pezzo compattato. Ciò è particolarmente vantaggioso quando si lavora con materiali inclini alla fragilità o con particelle di dimensioni ridotte.

Nessuna limitazione del rapporto sezione trasversale/altezza del pezzo

A differenza della pressatura a freddo, dove il rapporto sezione trasversale/altezza del pezzo può essere un fattore limitante, la compattazione isostatica non ha questa limitazione. L'applicazione uniforme della pressione consente di compattare pezzi di forma complessa e con rapporti sezione-altezza variabili. Questa versatilità di forme e dimensioni rende la compattazione isostatica adatta a un'ampia gamma di applicazioni e consente una maggiore flessibilità di progettazione.

Capacità di compattare forme complesse

Uno dei vantaggi principali della compattazione isostatica è la capacità di compattare forme più complesse rispetto alla pressatura uniassiale. L'applicazione uniforme della pressione e l'assenza di attrito tra le pareti dello stampo consentono la compattazione di pezzi con forme interne, tra cui filettature, scanalature, dentellature e rastremazioni. Ciò rende la compattazione isostatica un processo versatile per la produzione di pezzi con design e caratteristiche complesse.

La compattazione isostatica offre una serie di vantaggi rispetto alla pressatura a freddo, tra cui l'applicazione uniforme della pressione, l'assenza di attrito sulle pareti dello stampo, densità più elevate e uniformi, l'eliminazione dei lubrificanti sulle pareti dello stampo, l'evacuazione dell'aria dalla polvere sciolta, l'aumento della densità a una determinata pressione di compattazione, l'assenza di difetti di compattazione con polveri fragili o fini, l'assenza di limitazioni nel rapporto sezione trasversale/altezza del pezzo e la capacità di compattare forme complesse. Questi vantaggi rendono la compattazione isostatica una scelta preferenziale per molte applicazioni in vari settori industriali.

Confronto tra la pressatura isostatica e la compattazione con stampi per alte densità

Densità verdi simili con polveri di ferro e alluminio

Sia la compattazione a stampo che la pressatura isostatica possono produrre densità verdi simili con polveri di ferro e alluminio quando vengono compattate ad alte densità. Ciò significa che entrambi i metodi sono efficaci per ottenere la densità desiderata per questi materiali.

Pressione radiale e assiale uguale con l'alluminio

Per materiali come l'alluminio che presentano uno sforzo di taglio costante, la pressione radiale diventa approssimativamente uguale alla pressione assiale durante la pressatura isostatica. Ciò significa che la distribuzione della pressione diventa più uniforme, avvicinandosi a quella isostatica. Ciò è vantaggioso per ottenere una densità costante in tutto il compatto.

Meno pressione radiale che assiale con il rame

D'altra parte, per materiali come il rame, in cui la tensione di snervamento è una funzione della tensione normale sul piano di taglio, la pressione radiale rimane inferiore a quella assiale durante la pressatura isostatica. Ciò significa che nel compatto può esserci una certa variazione di densità tra la direzione radiale e quella assiale.

La pressatura isostatica offre diversi vantaggi rispetto alla compattazione con stampo, soprattutto per i materiali che richiedono densità elevate. L'eliminazione dei lubrificanti sulle pareti dello stampo consente di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale. La compattazione isostatica offre anche una densità maggiore e più uniforme a una determinata pressione di compattazione, con conseguente relativa assenza di difetti di compattazione se applicata a polveri fragili o fini. Inoltre, la compattazione isostatica può essere utilizzata per compattare forme più complesse rispetto a quelle possibili con la pressatura monoassiale.

Rispetto alla pressatura a freddo, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo, ottenendo densità più uniformi. L'eliminazione dell'attrito delle pareti dello stampo e dei lubrificanti contribuisce ulteriormente al raggiungimento di densità più elevate. Inoltre, l'aria può essere evacuata dalla polvere sciolta prima della compattazione, garantendo un prodotto finale più uniforme e denso. Questi fattori rendono la compattazione isostatica un metodo preferibile per ottenere densità elevate e uniformità nel compatto risultante.

In conclusione, mentre sia la compattazione in stampo che la pressatura isostatica possono raggiungere densità verdi simili con polveri di ferro e alluminio, la pressatura isostatica offre il vantaggio di una distribuzione più uniforme della densità. Per materiali come il rame, in cui lo sforzo di snervamento è influenzato dallo sforzo normale sul piano di taglio, durante la pressatura isostatica può verificarsi una variazione di densità tra le direzioni radiali e assiali. In generale, la pressatura isostatica fornisce una densità maggiore e più uniforme a una data pressione di compattazione, rendendola un metodo preferibile per ottenere densità elevate e uniformità nei materiali compattati.

Distribuzione della pressione isostatica nei compatti pressati a freddo

Possibilità di distribuzione della pressione isostatica in un compatto pressato a freddo

La pressatura a freddo è un metodo comunemente utilizzato per compattare le polveri nella forma desiderata. Tuttavia, uno dei limiti della pressatura a freddo è la distribuzione non uniforme della pressione, che può portare a una distribuzione non uniforme della densità all'interno della parte compattata. Ciò è dovuto alla presenza dell'attrito della parete dello stampo, che esercita un'influenza importante sulla distribuzione della densità delle parti pressate a freddo.

Al contrario, la compattazione isostatica applica la pressione in modo uniforme su tutta la superficie dello stampo. Questa distribuzione uniforme della pressione elimina l'attrito delle pareti dello stampo e consente di ottenere densità molto più uniformi. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi associati alla rimozione del lubrificante prima o durante la sinterizzazione finale.

Inoltre, la compattazione isostatica offre il vantaggio di evacuare l'aria dalla polvere sciolta prima della compattazione, ottenendo una densità maggiore e più uniforme a una determinata pressione di compattazione. Ciò è particolarmente vantaggioso quando si lavora con polveri fragili o fini, in quanto aiuta a ridurre al minimo i difetti di compattazione.

Un altro vantaggio della compattazione isostatica è che non è limitata dal rapporto sezione trasversale/altezza del pezzo, a differenza della pressatura uniassiale. Ciò significa che è possibile compattare forme più complesse con il metodo della pressatura isostatica a freddo.

Distribuzione uniforme della densità come requisito per una relazione identica tra pressione e densità con la compattazione isostatica

Sebbene la distribuzione della pressione all'interno di una compattazione pressata a freddo possa diventare isostatica, è importante notare che la relazione pressione/densità dovrebbe essere identica a quella della compattazione isostatica solo se la distribuzione della densità è ugualmente uniforme. In altre parole, per ottenere la relazione desiderata tra pressione e densità, è fondamentale garantire una distribuzione uniforme della densità in tutta la parte compattata.

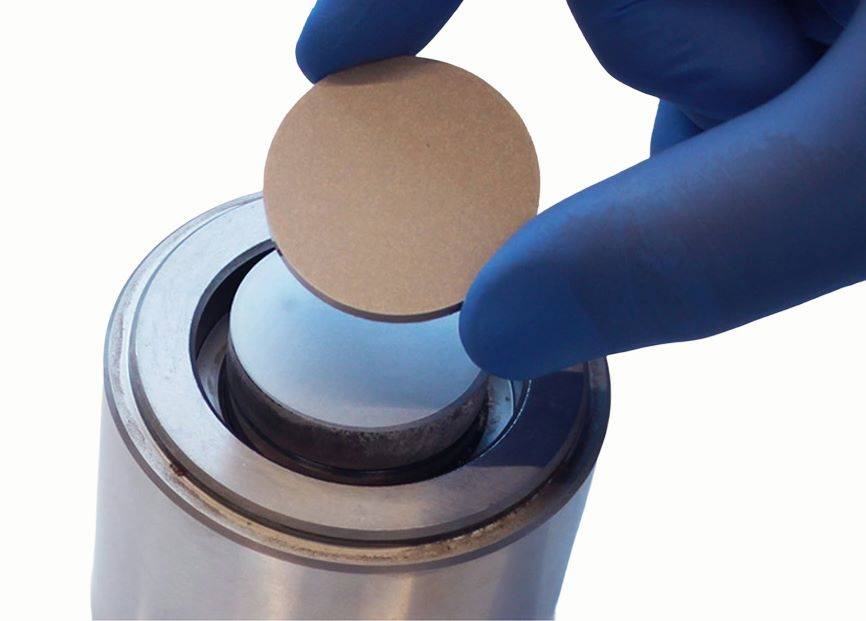

Nel processo di pressatura isostatica a freddo, uno stampo o un campione sotto vuoto viene inserito in una camera riempita con un fluido di lavoro, solitamente acqua con un inibitore di corrosione. La camera viene quindi pressurizzata da una pompa esterna, consentendo l'applicazione uniforme della pressione su tutta la superficie dello stampo.

Vale la pena ricordare che la pressatura isostatica a freddo si è rivelata vantaggiosa per la maggior parte dei materiali, ad eccezione dell'alluminio e del ferro compattati ad alte densità. Ad alte densità, sia lo stampo che la compattazione isostatica producono densità verdi simili con polveri di ferro e alluminio. Tuttavia, per materiali come il rame, dove lo sforzo di snervamento è funzione dello sforzo normale sul piano di taglio, la pressione radiale rimane inferiore a quella assiale.

In generale,pressatura isostatica a freddo offre diversi vantaggi rispetto alla pressatura a freddo, tra cui la distribuzione uniforme della densità, la capacità di compattare forme complesse e l'aumento della densità a una determinata pressione di compattazione. È un metodo efficace per ottenere la distribuzione della pressione isostatica all'interno di un compatto pressato a freddo, a condizione che la distribuzione della densità sia ugualmente uniforme.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressInsistiamo sempre sul principio della qualità prima di tutto. Durante il processo di produzione, controlliamo rigorosamente ogni fase del processo, utilizzando materiali di alta qualità e tecnologie di produzione avanzate per garantire la stabilità e la durata dei nostri prodotti. per assicurare che le loro prestazioni soddisfino gli standard più elevati. Crediamo che solo fornendo ai clienti una qualità eccellente possiamo conquistare la loro fiducia e la loro collaborazione a lungo termine.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Articoli correlati

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)