Introduzione ai metodi di sinterizzazione pressurizzata

Tipi di sinterizzazione a pressione

La sinterizzazione a pressione comprende tre metodi principali: sinterizzazione a pressione isostatica a caldo, sinterizzazione a pressione a caldo e sinterizzazione a pressione di gas. Queste tecniche hanno acquisito importanza grazie ai progressi della scienza dei materiali che hanno portato allo sviluppo e alla commercializzazione di nuovi materiali.

-

Sinterizzazione a pressione isostatica a caldo (HIP): Questo metodo prevede l'applicazione di una pressione isostatica a temperature elevate per ottenere una densificazione uniforme dei materiali. L'HIP è particolarmente efficace per forme complesse e materiali che richiedono alta densità e resistenza.

-

Sinterizzazione a pressione calda (HPS): In questo processo, l'applicazione simultanea di calore e pressione monoassiale viene utilizzata per migliorare il processo di sinterizzazione. L'HPS è noto per la sua capacità di produrre materiali con microstrutture fini e proprietà meccaniche elevate.

-

Sinterizzazione a pressione di gas (GPS): Questa tecnica impiega un'atmosfera controllata per applicare una pressione durante il processo di sinterizzazione. La GPS è utile per i materiali che richiedono ambienti di gas specifici per ottenere una densificazione ottimale e un miglioramento delle proprietà.

La crescente adozione di questi metodi di sinterizzazione pressurizzata è dovuta alla necessità di materiali con proprietà superiori e alla capacità di lavorare geometrie complesse. Tuttavia, il costo elevato e le attrezzature specializzate necessarie per HIP e GPS ne limitano l'uso diffuso, in particolare negli istituti di ricerca e nei piccoli produttori. Di conseguenza, lo sviluppo di tecniche di sinterizzazione più accessibili, come la pressatura a caldo sotto vuoto, ha un valore pratico significativo. La ricerca e le pratiche di produzione hanno dimostrato che il processo di densificazione dei materiali pressati a caldo coinvolge meccanismi come il flusso plastico, il flusso viscoso, la diffusione e il creep, con il flusso plastico e viscoso che spesso gioca un ruolo cruciale nella densificazione rapida e nel controllo della microstruttura.

Vantaggi del metodo di pressatura a caldo

Il metodo di pressatura a caldo si distingue per diversi vantaggi chiave che lo rendono una scelta privilegiata nella lavorazione dei materiali. Uno dei vantaggi più significativi è ilminimo investimento in attrezzature richiesto. A differenza di altri metodi che richiedono macchinari costosi, la pressatura a caldo può essere ottenuta con un'impostazione relativamente semplice ed economica.

Inoltre, la pressatura a caldo garantisceuna maggiore uniformità del campo di temperatura. Applicando contemporaneamente calore e pressione, questo metodo facilita una distribuzione più controllata e uniforme della temperatura sul materiale. Questa uniformità è fondamentale per ottenere proprietà costanti e ridurre la probabilità di difetti.

Efficienza energetica è un altro vantaggio notevole del metodo di pressatura a caldo. L'applicazione simultanea di calore e pressione non solo riduce la temperatura di sinterizzazione, ma abbrevia anche il tempo di sinterizzazione. Questo duplice effetto porta a un minore consumo di energia, rendendo il processo ecologico e conveniente.

Inoltre, il metodo di pressatura a caldo eccelle nellapreparazione di materiali di grande diametro. La capacità di gestire componenti di grandi dimensioni è un vantaggio significativo, soprattutto nei settori che richiedono materiali estesi con proprietà uniformi. Questa capacità è attribuita alla capacità del metodo di gestire efficacemente il flusso plastico e la densificazione, anche in presenza di pressioni e temperature elevate.

In sintesi, il metodo di pressatura a caldo offre una miscela di vantaggi economici, operativi e prestazionali che lo rendono una scelta versatile ed efficiente per la lavorazione dei materiali.

Principio di funzionamento della sinterizzazione con pressa a caldo sotto vuoto

Fasi di lavoro e processo di sinterizzazione

Il processo di sinterizzazione è costituito da una serie di fasi meticolosamente controllate, ognuna delle quali è fondamentale per ottenere la qualità e le prestazioni desiderate del prodotto ceramico finale. Inizialmente, la polvere di ceramica viene caricata meticolosamente nel forno, assicurando una distribuzione uniforme per facilitare la sinterizzazione. Successivamente, il forno viene evacuato per creare un ambiente sottovuoto, che aiuta a rimuovere i gas residui e le impurità, migliorando così la purezza e l'integrità del prodotto finale.

Successivamente, inizia la fase di riscaldamento, in cui la temperatura viene attentamente regolata per indurre l'adesione delle particelle senza causare una fusione completa. Questo processo di riscaldamento controllato è essenziale per la diffusione delle particelle, che porta alla formazione di colli e alla successiva densificazione. Il forno controlla e regola meticolosamente parametri quali temperatura, pressione e atmosfera per garantire le condizioni ottimali per la sinterizzazione.

Una volta raggiunta la densificazione desiderata, viene avviata la fase di pressurizzazione. Questa fase prevede l'applicazione di una pressione al materiale riscaldato, per migliorare ulteriormente il legame tra le particelle e ridurre la porosità. La combinazione di calore e pressione è fondamentale per ottenere un prodotto finale a bassa porosità e alta densità.

La fase finale del processo è il raffreddamento, in cui il materiale sinterizzato viene lasciato solidificare in una struttura rigida e coesa. Anche questa fase di raffreddamento è attentamente controllata per evitare qualsiasi stress termico che potrebbe compromettere l'integrità del prodotto. L'intero processo, dalla carica della polvere al raffreddamento del prodotto finale, è orchestrato con precisione per garantire la produzione di materiali ceramici di alta qualità.

Processo di sinterizzazione dettagliato

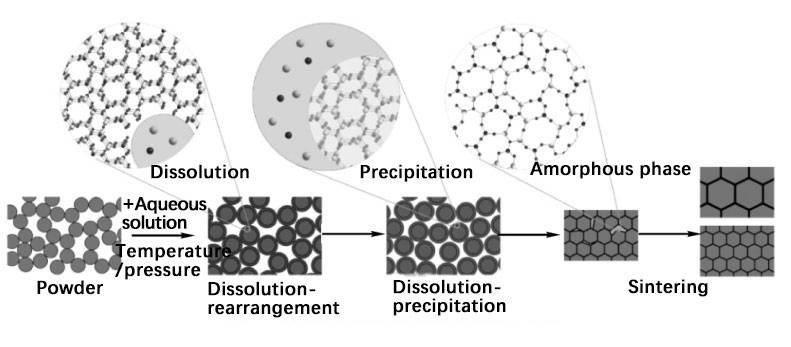

Il processo di sinterizzazione è una sequenza meticolosamente controllata di fasi, ognuna delle quali contribuisce alla densificazione finale e all'integrità strutturale del materiale. Il processo inizia con lafase inizialein cui le materie prime, tipicamente in polvere, vengono compattate in una forma specifica. Questa fase di compattazione è fondamentale per garantire l'uniformità ed eliminare i vuoti all'interno del materiale.

Nellafase intermediail materiale compattato viene sottoposto a un riscaldamento controllato in un forno di sinterizzazione. La temperatura è regolata con precisione per facilitare l'adesione delle particelle senza provocarne la completa fusione. Durante questa fase di riscaldamento, si verifica la diffusione delle particelle, che porta alla formazione di colli tra le particelle e alla successiva densificazione. Questa fase è caratterizzata da una significativa espansione dei confini dei grani e dalla riduzione della porosità.

La fasefase finale prevede il raffreddamento del prodotto sinterizzato. Questo processo di raffreddamento consente al materiale di solidificarsi in una struttura rigida e coesa, raggiungendo un'elevata densità e resistenza meccanica. L'intero processo di sinterizzazione, dalla compattazione iniziale al raffreddamento finale, dura in genere da pochi secondi a qualche ora, a seconda dei requisiti specifici e dei materiali da lavorare.

Il processo di sinterizzazione può essere riassunto nelle seguenti fasi:

- Composizione e miscelazione: I materiali primari e gli agenti di accoppiamento richiesti vengono aggiunti e mescolati accuratamente.

- Compressione: La polvere viene pressata nella forma desiderata, garantendo uniformità e vuoti minimi.

- Riscaldamento: Il materiale compattato viene riscaldato per facilitare l'adesione delle particelle e la densificazione.

- Raffreddamento: Il prodotto sinterizzato viene raffreddato per solidificare e raggiungere l'integrità strutturale finale.

Questo processo in più fasi è essenziale per ottenere i materiali ad alta densità e ad alte prestazioni richiesti in varie applicazioni industriali, in particolare nella ceramica avanzata e nei metalli refrattari.

Classificazione e composizione del forno di sinterizzazione a pressione calda sotto vuoto

Classificazione in base all'ambiente di utilizzo

La classificazione dei forni di sinterizzazione con pressatura a caldo è determinata principalmente dai loro ambienti operativi, che influenzano in modo significativo le loro funzionalità e applicazioni. Questi forni possono essere classificati a grandi linee in tre tipi principali: forni di sinterizzazione con pressatura a caldo in atmosfera, in atmosfera controllata e sotto vuoto.

-

Forni di sinterizzazione con pressatura a caldo atmosferica: Questi forni funzionano in condizioni atmosferiche normali e sono quindi adatti a processi che non richiedono un ambiente inerte o controllato. Sono spesso utilizzati per materiali stabili in condizioni di aria ambiente, come alcuni tipi di ceramica e metalli.

-

Forni di sinterizzazione con pressatura a caldo in atmosfera controllata: In questi forni, l'ambiente all'interno della camera è controllato con precisione per includere gas specifici come azoto, idrogeno o argon. L'atmosfera controllata è fondamentale per prevenire l'ossidazione e garantire l'integrità dei materiali reattivi durante il processo di sinterizzazione. Questo tipo di forno è particolarmente vantaggioso per la sinterizzazione di materiali altamente reattivi con l'ossigeno, come le leghe di titanio o alcune ceramiche avanzate.

-

Forni di sinterizzazione con pressatura a caldo sotto vuoto: Operando in condizioni di vuoto, questi forni sono progettati per rimuovere tutti i gas dalla camera di sinterizzazione, creando un ambiente ultra-pulito. Ciò è essenziale per i processi che coinvolgono materiali altamente reattivi o sensibili che possono degradarsi in condizioni atmosferiche o di atmosfera controllata. I forni a vuoto sono ampiamente utilizzati nella sinterizzazione di ceramiche e metalli ad alte prestazioni, dove l'assenza di ossigeno e di altri gas è fondamentale per ottenere proprietà superiori del materiale.

Ciascun tipo di forno offre vantaggi unici ed è personalizzato per soddisfare i requisiti specifici della scienza e dell'ingegneria dei materiali, garantendo condizioni ottimali per i vari processi di sinterizzazione.

Classificazione in base all'intervallo di temperatura

Il forno di sinterizzazione sottovuoto a pressa calda è classificato in tre distinti intervalli di temperatura, ognuno dei quali è stato adattato alle specifiche esigenze di lavorazione dei materiali:

-

Temperatura ambiente a 800°C: Questo intervallo è ideale per le applicazioni che richiedono un riscaldamento moderato, come il condizionamento preliminare dei materiali e i processi di sinterizzazione a bassa temperatura. Gli elementi riscaldanti di questa gamma sono tipicamente composti da materiali come fili di nichelcromo o disiliciuro di molibdeno, che offrono prestazioni affidabili a temperature inferiori.

-

Temperatura ambiente a 1600°C: Questa gamma intermedia è adatta a un più ampio spettro di materiali, tra cui ceramiche avanzate e alcune leghe metalliche. Gli elementi riscaldanti sono spesso realizzati in disiliciuro di molibdeno o tungsteno, per offrire capacità di riscaldamento robuste ed efficienti. I materiali isolanti, come l'allumina di elevata purezza, garantiscono un'efficace gestione termica e l'efficienza energetica.

-

Temperatura ambiente a 2400°C: La gamma di temperature più elevate è progettata per applicazioni impegnative, come la sinterizzazione di ceramiche ad altissima temperatura e metalli refrattari. Gli elementi riscaldanti di questa categoria sono solitamente realizzati in tungsteno o renio, noti per la loro eccezionale stabilità alle alte temperature. I materiali isolanti, tra cui l'ossido di zirconio e la grafite, sono selezionati per la loro superiore resistenza termica e durata a temperature estreme.

Ogni intervallo di temperatura impiega elementi di riscaldamento e materiali isolanti specializzati per ottimizzare le prestazioni e garantire la qualità dei prodotti sinterizzati.

Componenti principali del forno

Il forno di pressatura a caldo sottovuoto è un'apparecchiatura sofisticata progettata per gestire processi ad alta temperatura e ad alta pressione, principalmente per la sinterizzazione di materiali avanzati. I suoi componenti principali sono

-

Corpo del forno e porta: Il corpo del forno è la struttura principale che ospita il processo di sinterizzazione. In genere, è realizzato con materiali ad alta resistenza e termoresistenti per sopportare le condizioni estreme. La porta del forno, spesso sigillata con guarnizioni avanzate, assicura che l'ambiente interno rimanga stabile e privo di contaminanti.

-

Sistemi di riscaldamento e isolamento: Gli elementi riscaldanti sono fondamentali per generare il calore necessario. Questi elementi sono spesso costituiti da fili di resistenza o da materiali ceramici, in grado di raggiungere temperature fino a 2400°C. Intorno a questi elementi si trova uno strato di isolamento, tipicamente composto da materiali refrattari, che aiuta a mantenere una temperatura uniforme all'interno del forno.

-

Sistema di pressurizzazione: Questo sistema applica la pressione necessaria ai materiali da sinterizzare. Garantisce che le particelle vengano compattate in modo efficace, ottenendo prodotti finali ad alta densità. Il sistema di pressurizzazione è spesso idraulico o pneumatico, in grado di controllare con precisione la pressione applicata.

-

Sistema a vuoto: Il sistema del vuoto è essenziale per creare un ambiente privo di gas atmosferici, che potrebbero altrimenti reagire con i materiali in lavorazione. Questo sistema comprende pompe e guarnizioni progettate per raggiungere e mantenere i livelli di vuoto richiesti.

-

Sistema di raffreddamento ad acqua: Dopo il processo di sinterizzazione, i componenti del forno, in particolare gli elementi riscaldanti, devono essere raffreddati rapidamente per evitare danni. Il sistema di raffreddamento ad acqua fa circolare l'acqua attraverso serpentine o camicie di raffreddamento per dissipare il calore in modo efficiente.

-

Sistema di controllo: Il sistema di controllo è il cervello del forno e regola parametri quali temperatura, pressione e livelli di vuoto. Spesso include sensori avanzati come le termocoppie per la misurazione della temperatura e i controllori digitali per regolazioni precise. Questo sistema assicura che il processo di sinterizzazione si svolga in condizioni ottimali, consentendo di ottenere prodotti finali di alta qualità.

Applicazioni del forno di sinterizzazione a pressione calda sotto vuoto

Sinterizzazione a caldo di ceramica avanzata

Il forno di sinterizzazione a pressione calda sotto vuoto è uno strumento specializzato progettato per la densificazione di ceramiche avanzate, come il carburo di boro, che richiede temperature e pressioni elevate per ottenere una densità superiore e proprietà del materiale migliorate. Questo processo è essenziale per creare ceramiche con eccezionali caratteristiche meccaniche, termiche ed elettriche, che le rendono ideali per varie applicazioni ad alte prestazioni.

Fasi chiave del processo di sinterizzazione

- Carica: La polvere di ceramica viene caricata meticolosamente nel forno.

- Aspirazione: Il forno viene evacuato fino a raggiungere lo stato di vuoto per eliminare gas e impurità.

- Riscaldamento: Il riscaldatore porta la temperatura del forno al livello richiesto, fondendo la polvere di ceramica.

- Pressurizzazione: A temperature elevate, la polvere ceramica viene sottoposta a una pressione che ne facilita la fusione in una struttura solida e densa.

- Raffreddamento: Dopo la sinterizzazione, il forno viene raffreddato gradualmente per riportare il materiale ceramico a temperatura ambiente.

Vantaggi della sinterizzazione con pressa a caldo

- Investimento in attrezzature: Il metodo della pressatura a caldo richiede un investimento relativamente basso rispetto ad altre tecniche di sinterizzazione.

- Uniformità del campo di temperatura: Il materiale sottoposto a pressione nella pressa a caldo può essere reso più sottile, migliorando l'uniformità del campo di temperatura del pezzo.

- Efficienza energetica: Questo metodo riduce significativamente il consumo di energia, contribuendo al risparmio dei costi e ai benefici ambientali.

- Preparazione del materiale: Consente la preparazione di materiali di grande diametro, ampliando il campo di applicazione.

- Controllo e monitoraggio: L'integrazione con la tecnologia IT consente di misurare e controllare con precisione il processo di sinterizzazione, garantendo la qualità e le prestazioni dei prodotti ceramici finali.

Controllando meticolosamente parametri quali temperatura, pressione e atmosfera, il forno di sinterizzazione a pressione calda sottovuoto assicura la produzione di ceramiche avanzate di alta qualità con proprietà ottimizzate.

Sinterizzazione a caldo dei materiali di destinazione

Il forno di sinterizzazione a pressione calda sotto vuoto svolge un ruolo cruciale nella preparazione di target di sputtering refrattari metallici e inorganici non metallici. Questo processo sfrutta la metallurgia delle polveri per ottenere una composizione uniforme e una struttura cristallina fine, essenziali per ottenere prestazioni ottimali in varie applicazioni. Utilizzando la pressatura a caldo sotto vuoto, il forno garantisce che le polveri ceramiche vengano sinterizzate fino a raggiungere una forma quasi a rete e un'elevata densità, superando i limiti dei metodi di sinterizzazione tradizionali che spesso comportano una densificazione incompleta.

| Aspetto | Descrizione |

|---|---|

| Tecnica | Pressatura a caldo sotto vuoto |

| Materiali | Metalli refrattari, polveri inorganiche non metalliche |

| Obiettivo | Composizione uniforme, struttura cristallina fine |

| Vantaggi | Forma quasi a rete, alta densità |

Nonostante i suoi vantaggi, la pressatura a caldo sotto vuoto non è priva di sfide. Le limitazioni principali includono le dimensioni relativamente ridotte degli obiettivi che possono essere prodotti, in genere fino a 400 × 300 mm, a causa dei vincoli dell'apparecchiatura di pressatura a caldo e delle dimensioni dello stampo. Inoltre, il metodo richiede stampi in grafite di elevata purezza e resistenza, che possono essere costosi e richiedono una gestione specializzata. Inoltre, le attrezzature stesse devono spesso essere importate, il che le rende meno adatte alla produzione industriale continua, con conseguente riduzione dell'efficienza produttiva e aumento dei costi.

Un'altra criticità è la scarsa uniformità della grana target, che può influire sulla qualità complessiva e sulle prestazioni del prodotto finale. Affrontare queste sfide mantenendo i vantaggi della pressatura a caldo sottovuoto rimane un'area chiave di ricerca e sviluppo nel campo della scienza dei materiali.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Articoli correlati

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- La guida definitiva al forno di sinterizzazione a pressione sottovuoto: vantaggi, applicazioni e principio di funzionamento

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Esplorazione delle capacità avanzate dei forni di sinterizzazione a plasma incandescente (SPS)

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi