Metodi di deposizione del film sottile dello strato di passivazione

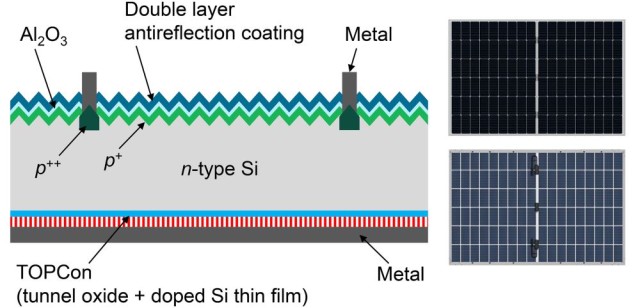

Processo centrale nella preparazione delle celle TOPCon

Il processo di preparazione delle celle TOPCon è costituito da una sequenza meticolosa di fasi, ognuna delle quali è fondamentale per l'efficienza e le prestazioni complessive del prodotto finale. Il processo inizia con pulizia e fluffing assicurando che la superficie del wafer di silicio sia priva di contaminanti che potrebbero ostacolare le fasi successive. In seguito, la diffusione del boro sul lato anteriore per introdurre atomi di boro nel reticolo di silicio, migliorando le proprietà elettriche della cella.

Successivamente, la rimozione del BSG e l'incisione sul lato posteriore per pulire la superficie posteriore e prepararla per l'ulteriore lavorazione. Segue la preparazione del contatto preparazione del contatto di passivazione dello strato di ossido dove viene depositato uno strato di ossido per passivare la superficie del silicio, riducendo le perdite di ricombinazione. La deposizione di allumina sul lato anteriore fornisce un ulteriore strato di protezione e passivazione.

Successivamente, deposizione di nitruro di silicio sul lato anteriore e su quello posteriore con la deposizione di vapore chimico (CVD), che è una fase fondamentale del processo. La CVD è l'anello centrale del processo in questa sequenza, in quanto garantisce la deposizione uniforme e di alta qualità del nitruro di silicio, fondamentale per le proprietà di passivazione e antiriflesso della cella. Il processo CVD prevede la reazione chimica di miscele di gas a temperature elevate, con conseguente deposizione di un film solido sul wafer di silicio.

Dopo la deposizione del nitruro di silicio, il processo prosegue con la serigrafia per applicare paste conduttive per la formazione di contatti elettrici. Segue la sinterizzazione che fonde le paste al silicio, creando connessioni elettriche robuste. Le fasi finali comprendono il test e lo smistamento per garantire che ogni cella soddisfi gli standard di prestazione richiesti prima di essere integrata nei moduli.

In sintesi, il processo di preparazione delle celle TOPCon è una sequenza complessa ma altamente controllata di fasi, con la CVD che svolge un ruolo centrale nel raggiungimento delle caratteristiche di passivazione e di prestazione desiderate.

Classificazione in base al metodo di formazione della pellicola

Il processo di deposizione del film sottile dello strato di passivazione viene classificato in due metodi principali in base al modo in cui viene formato il film: Deposizione fisica da vapore (PVD) e Deposizione chimica da vapore (CVD). Ciascun metodo ha meccanismi e applicazioni uniche nell'industria fotovoltaica.

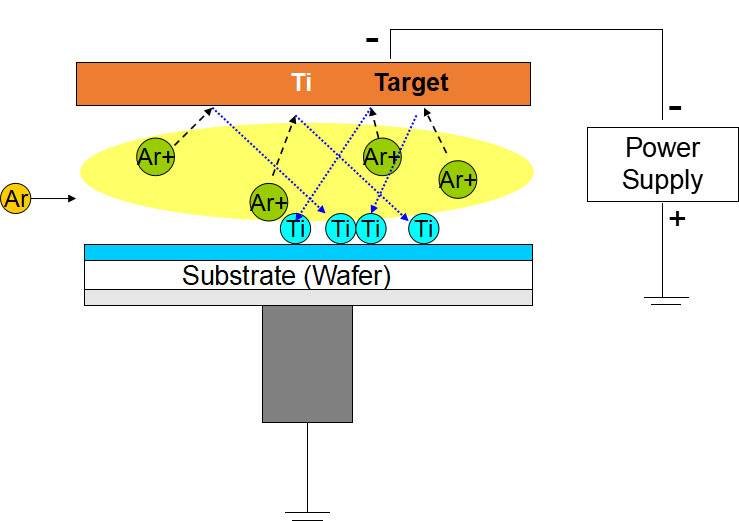

La PVD comporta il trasporto fisico del materiale da una sorgente al substrato, in genere in condizioni di vuoto. Questo metodo comprende tecniche come l'evaporazione, lo sputtering e la deposizione a fascio ionico. La PVD è nota per la sua capacità di produrre film densi e di alta qualità con un'eccellente adesione al substrato. Tuttavia, spesso richiede attrezzature più complesse e può essere meno efficiente per la produzione su larga scala rispetto alla CVD.

D'altra parte, la CVD si basa su reazioni chimiche tra gas per depositare un film solido sulla superficie del wafer di silicio. Questo metodo è ulteriormente suddiviso in diverse sottocategorie in base alle condizioni di reazione, tra cui APCVD (Atmospheric Pressure CVD), LPCVD (Low-Pressure CVD), PECVD (Plasma-Enhanced CVD), HDPCVD (High-Density Plasma CVD) e ALD (Atomic Layer Deposition). Tra questi, LPCVD e PECVD sono particolarmente importanti nel processo di produzione delle celle TOPCon grazie alla loro efficienza e scalabilità.

La prevalenza della CVD nel settore è sottolineata dalla percentuale più elevata di apparecchiature di processo CVD in uso. Ciò è dovuto in gran parte alla capacità della CVD di gestire in modo più efficiente la produzione su larga scala, alla sua adattabilità a vari processi cellulari e ai costi operativi inferiori rispetto alla PVD. Nonostante l'investimento iniziale più elevato, i vantaggi a lungo termine in termini di velocità di produzione e convenienza economica rendono le apparecchiature CVD la scelta preferita di molti produttori.

In sintesi, sebbene sia la PVD che la CVD abbiano i loro rispettivi meriti, il predominio della CVD nel processo di deposizione del film sottile dello strato di passivazione testimonia la sua efficienza e la sua idoneità alla produzione fotovoltaica su larga scala.

Deposizione fisica da vapore (PVD)

La deposizione fisica da vapore (PVD) è un processo fondamentale nella tecnologia dei film sottili, che prevede la trasformazione di un materiale dallo stato solido allo stato di vapore e la successiva rideposizione su un substrato. Questo metodo viene tipicamente impiegato in condizioni di gas o plasma a bassa pressione, facilitando la formazione di film sottili su vari substrati. Le principali tecniche di PVD comprendono l'evaporazione e sputtering ciascuna con meccanismi operativi e applicazioni distinti.

L'evaporazione è un processo in cui il materiale di partenza viene riscaldato fino al punto di vaporizzazione in un ambiente sotto vuoto. Il riscaldamento provoca la transizione del materiale in un vapore che si condensa sul substrato, formando un film sottile. Questo metodo è particolarmente efficace per i materiali con basso punto di fusione ed è comunemente usato per depositare metalli e alcuni materiali dielettrici.

Al contrario, sputtering prevede l'uso di un plasma per bombardare il materiale di partenza con ioni, in genere ioni di argon. Questo bombardamento ionico disloca gli atomi dal materiale di partenza, creando un vapore che si deposita successivamente sul substrato. Lo sputtering è rinomato per la sua capacità di depositare un'ampia gamma di materiali, compresi quelli con punti di fusione elevati e composizioni complesse, il che lo rende una scelta versatile per varie applicazioni industriali.

I processi PVD sono essenziali nella produzione di articoli che richiedono film sottili precisi e funzionali, come nel settore dell'elettronica e dell'ottica. La capacità di controllare i parametri di deposizione, come la temperatura, la pressione e le condizioni del plasma, consente di creare film con specifiche proprietà meccaniche, ottiche, chimiche o elettroniche. Questa precisione rende la PVD una pietra miliare nello sviluppo di tecnologie avanzate e di componenti ad alte prestazioni.

Deposizione chimica da vapore (CVD)

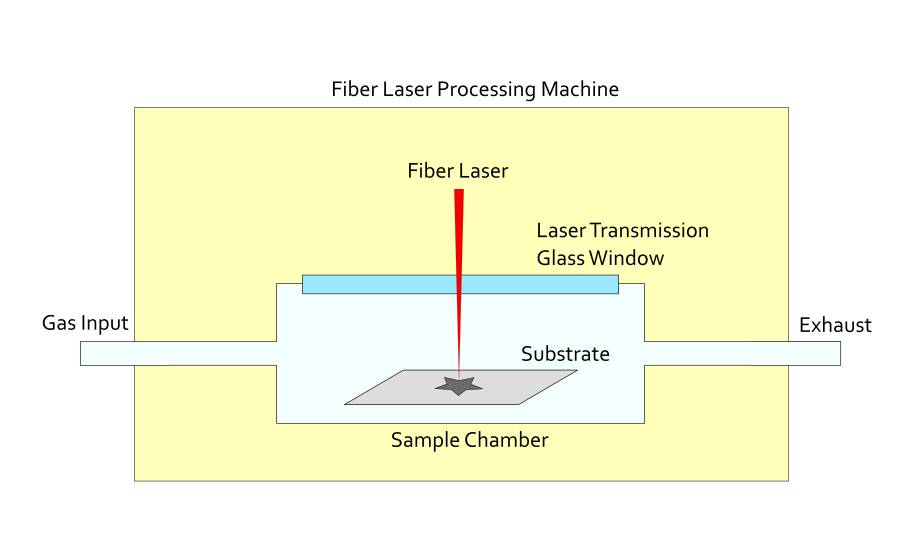

La deposizione chimica da vapore (CVD) è un sofisticato metodo di deposizione sotto vuoto utilizzato per produrre materiali solidi di alta qualità e ad alte prestazioni, spesso utilizzati nell'industria dei semiconduttori per la deposizione di film sottili. Il processo prevede l'esposizione di un wafer di silicio (substrato) a uno o più precursori volatili, che subiscono reazioni chimiche e/o decomposizione sulla superficie del substrato per formare il film desiderato. Queste reazioni generano tipicamente sottoprodotti volatili che vengono successivamente rimossi dal flusso di gas all'interno della camera di reazione.

Le tecniche CVD sono ampiamente classificate in base alle condizioni di reazione, come la pressione e il tipo di precursore. Questa classificazione comprende:

- CVD a pressione atmosferica (APCVD): Condotta a pressione atmosferica.

- CVD a bassa pressione (LPCVD): Funziona a pressione ridotta per migliorare l'uniformità e la qualità del film.

- CVD potenziata al plasma (PECVD): Utilizza il plasma per facilitare le reazioni chimiche a temperature inferiori.

- CVD al plasma ad alta densità (HDPCVD): Impiega il plasma ad alta densità per ottenere proprietà superiori del film.

- Deposizione di strati atomici (ALD): Un processo sequenziale e autolimitante che deposita film uno strato atomico alla volta.

Ogni variante della CVD offre vantaggi unici e viene scelta in base ai requisiti specifici del processo di fabbricazione dei semiconduttori, come l'uniformità del film, la velocità di deposizione e i vincoli di temperatura.

La CVD non è solo fondamentale nella produzione di semiconduttori, ma trova applicazione anche nella microfabbricazione per depositare una varietà di materiali, tra cui il biossido di silicio, il carburo, il nitruro e l'ossinitruro, oltre a materiali avanzati come i nanotubi di carbonio e il grafene. La versatilità e la precisione della CVD la rendono una tecnologia indispensabile nel campo della deposizione di film sottili.

Varianti del processo TOPCon

LPCVD (deposizione da vapore a bassa pressione)

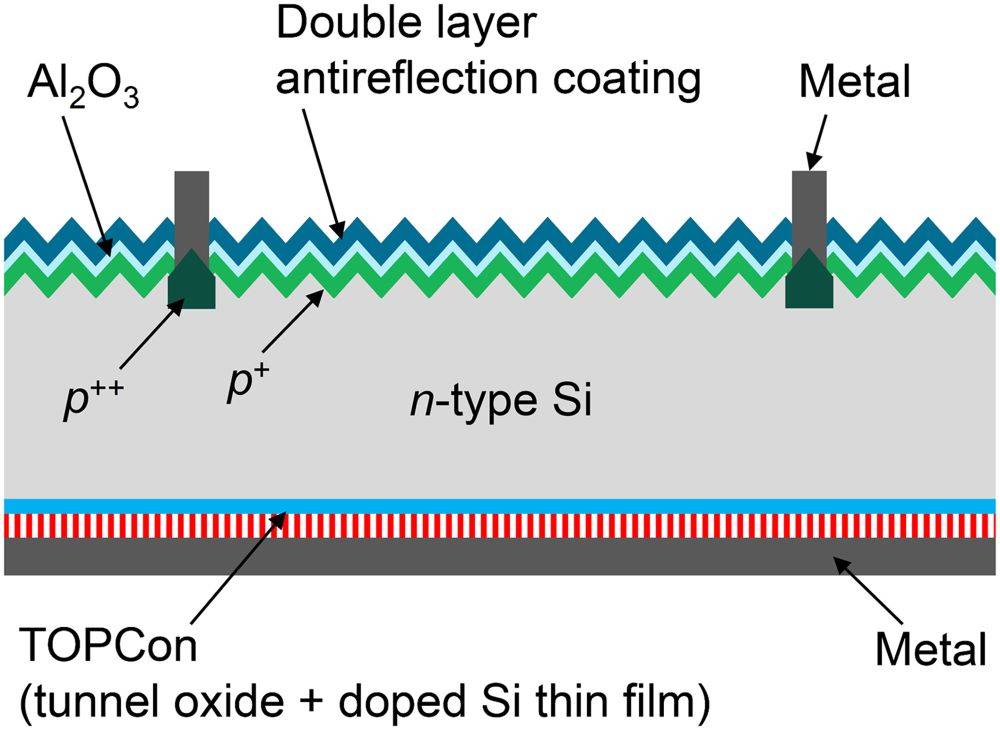

LPCVD, o Low Pressure Chemical Vapor Deposition, è un sofisticato processo termico utilizzato per depositare film sottili da precursori in fase gassosa a pressioni subatmosferiche. Questo metodo prevede l'uso di una o più sostanze gassose che subiscono reazioni di decomposizione termica a basse pressioni. Queste reazioni portano alla formazione del film desiderato sulla superficie del substrato. Le condizioni di processo sono selezionate meticolosamente per garantire che il tasso di crescita sia regolato principalmente dal tasso della reazione superficiale, che è altamente dipendente dalla temperatura.

Il controllo della temperatura nell'LPCVD è eseguito con grande precisione, il che porta a un'eccezionale uniformità nelle variazioni all'interno del wafer, da wafer a wafer e da un ciclo all'altro. Questa precisione è fondamentale per mantenere costanti la qualità e le proprietà dei film depositati. L'ambiente a bassa pressione in LPCVD migliora significativamente il coefficiente di diffusione del gas e il percorso libero medio all'interno della camera di reazione. Questo miglioramento si traduce in una migliore uniformità del film, uniformità della resistività e capacità di riempimento delle trincee. La velocità di trasporto del gas nell'ambiente a bassa pressione aiuta anche a rimuovere rapidamente le impurità e i sottoprodotti di reazione dal substrato, sopprimendo così l'autodoping e migliorando l'efficienza produttiva.

Inoltre, la LPCVD non richiede l'uso di gas di trasporto, il che riduce notevolmente il potenziale di contaminazione delle particelle. Ciò rende l'LPCVD un metodo preferito nell'industria dei semiconduttori ad alto valore per la deposizione di film sottili. I recenti progressi della tecnologia LPCVD si concentrano sul raggiungimento di capacità multifunzionali e a basso stress, ampliando ulteriormente le sue applicazioni e migliorando le sue prestazioni in vari contesti industriali.

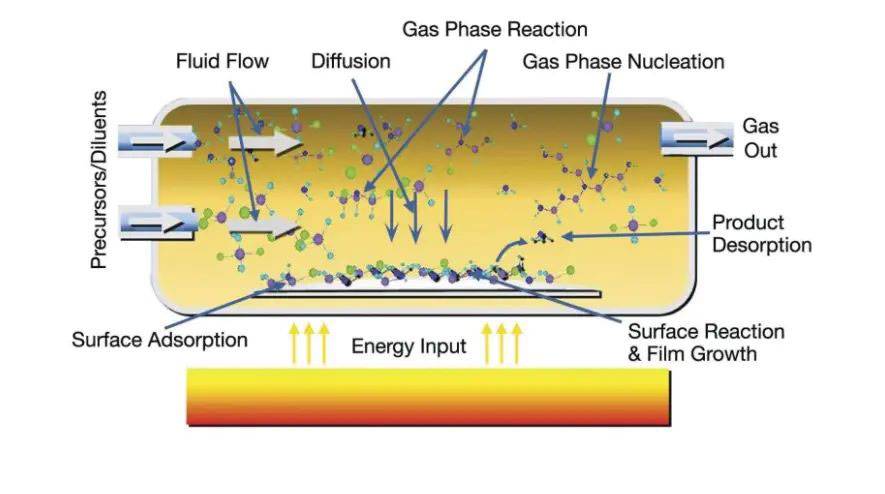

PECVD (Plasma-Enhanced Vapor Deposition)

La deposizione di vapore chimico potenziata da plasma (PECVD) è una tecnica sofisticata utilizzata per depositare film sottili su substrati, in particolare nell'industria dei semiconduttori. Questo metodo sfrutta l'energia delle microonde o della radiofrequenza (RF) per generare localmente un plasma, che aumenta notevolmente le reazioni chimiche necessarie per la formazione del film. A differenza dei processi CVD tradizionali, che richiedono temperature più elevate, la PECVD opera a temperature relativamente più basse, in genere tra i 200 e i 500°C. Questa riduzione della temperatura è fondamentale per i substrati sensibili al calore, come i wafer dei semiconduttori, in quanto riduce al minimo il rischio di danni termici.

Il plasma generato nella PECVD può essere acceso direttamente in prossimità del substrato, un metodo noto come tecnica del plasma diretto. Questa vicinanza garantisce un utilizzo efficiente delle specie reattive, che porta alla deposizione di film di alta qualità. Tuttavia, l'esposizione diretta al plasma può comportare rischi per i substrati sensibili a causa del potenziale bombardamento di radiazioni e ioni, rendendo necessario un attento controllo del processo.

La PECVD è ampiamente utilizzata per depositare film dielettrici come SiO₂, Si₃N₄ e SiOxNy. Il processo prevede la creazione di un plasma di gas reagenti attraverso l'energia RF, che facilita le reazioni chimiche all'interno della camera di deposizione. L'energia necessaria per queste reazioni è fornita in parte dal riscaldamento del substrato a una temperatura moderata, in genere inferiore a 350°C, e in parte dal plasma stesso. Questa doppia fonte di energia migliora l'efficienza e la qualità dei film depositati.

I film prodotti da PECVD sono versatili e svolgono diverse funzioni critiche nei dispositivi a semiconduttore. Tra queste, la funzione di dielettrici per condensatori, strati di passivazione chimica, isolanti elettrici, maschere di incisione ionica reattiva e rivestimenti ottici antiriflesso. In particolare, i sistemi PECVD offrono funzionalità avanzate come il controllo delle sollecitazioni, l'elevata uniformità, l'indice di rifrazione sintonizzabile e la capacità di produrre film di SiNₓ conformi, rendendoli una scelta preferenziale per molti moderni processi di produzione di semiconduttori.

PEALD+PECVD (Plasma-Enhanced Atomic Layer Deposition)

PEALD+PECVD rappresenta un approccio sinergico che integra la precisione e il controllo dell'Atomic Layer Deposition (ALD) con l'efficienza e la versatilità della Plasma-Enhanced Chemical Vapor Deposition (PECVD). Questa tecnica ibrida sfrutta la natura autolimitante dell'ALD, che garantisce una deposizione uniforme e conforme del film a livello atomico, e sfrutta le reazioni chimiche guidate dal plasma della PECVD per accelerare il processo di deposizione e migliorare le proprietà del materiale.

Nella PECVD, l'ambiente del plasma fornisce l'energia necessaria per facilitare le reazioni chimiche che guidano il processo di deposizione. Il plasma viene tipicamente generato utilizzando energia a radiofrequenza (RF) o a microonde, operando a pressioni comprese tra 2 e 10 Torr e a temperature del substrato comprese tra 200 e 400°C. Il funzionamento a bassa temperatura della PECVD è particolarmente vantaggioso, in quanto consente l'uso di substrati sensibili alla temperatura che altrimenti sarebbero compromessi dalle temperature più elevate richieste da altre tecniche CVD.

Se combinata con l'ALD, la capacità della PECVD di operare a temperature più basse diventa ancora più significativa. L'ALD, che tradizionalmente richiede un controllo preciso della temperatura e dei tempi di impulso dei reagenti, beneficia dell'apporto energetico del plasma, migliorando la reattività dei precursori e riducendo potenzialmente il tempo complessivo del processo. Questa combinazione consente di ottenere film che non solo sono altamente conformi, ma possiedono anche proprietà meccaniche ed elettriche superiori.

Le applicazioni di PEALD+PECVD sono vaste, in particolare nell'industria dei semiconduttori e del fotovoltaico. Ad esempio, nella produzione di celle solari, questa tecnica può essere utilizzata per depositare film dielettrici come SiO2, Si3N4 e SiOxNy, fondamentali per ottenere una passivazione efficiente e rivestimenti antiriflesso. Questi film sono essenziali per migliorare l'efficienza complessiva e le prestazioni delle celle solari, rendendo PEALD+PECVD una tecnologia chiave per il progresso delle soluzioni di energia rinnovabile.

Inoltre, la natura conforme e uniforme dei film depositati tramite PEALD+PECVD li rende ideali per l'uso in varie applicazioni microelettroniche, tra cui i dielettrici dei condensatori, gli strati di passivazione chimica, gli isolanti elettrici e le maschere di incisione ionica reattiva. La capacità di controllare con precisione lo spessore e l'uniformità del film a livello atomico garantisce che questi film soddisfino i severi requisiti dei moderni dispositivi a semiconduttore.

In sintesi, PEALD+PECVD non solo unisce i migliori attributi di ALD e PECVD, ma apre anche nuove strade all'innovazione nelle tecnologie di deposizione di film sottili. Combinando la precisione dell'ALD con l'efficienza della PECVD, questo metodo ibrido offre uno strumento versatile e potente per la prossima generazione di dispositivi semiconduttori e fotovoltaici.

PVD (deposizione fisica da vapore)

La Physical Vapor Deposition (PVD) è una tecnica sofisticata utilizzata per depositare film sottili su vari substrati attraverso processi fisici in condizioni di vuoto. Questo metodo prevede la vaporizzazione di un materiale solido o liquido, che viene poi trasportato come vapore attraverso un ambiente controllato, tipicamente un vuoto o un mezzo gassoso o plasma a bassa pressione. Una volta raggiunto il substrato, il materiale vaporizzato si condensa, formando un film sottile.

Il materiale vaporizzato può essere un elemento, una lega o un composto, offrendo una certa versatilità nei tipi di film che possono essere creati. In particolare, alcuni processi PVD consentono la deposizione di materiali composti attraverso la deposizione reattiva. Ciò comporta l'interazione del materiale da depositare con i gas presenti nell'ambiente di deposizione o con materiali co-depositanti, come la formazione di nitruro di titanio (TiN) o carburo di titanio (TiC).

I processi PVD sono noti per la loro capacità di produrre film con spessori che vanno da pochi nanometri a migliaia di nanometri. Questi processi non si limitano a film monostrato, ma possono essere utilizzati anche per creare rivestimenti multistrato, depositi spessi e persino strutture indipendenti. L'elevata purezza e l'efficienza dei film depositati in PVD li rendono altamente desiderabili per un'ampia gamma di applicazioni, spesso superando le prestazioni dei film prodotti con altri metodi di deposizione.

I metodi chiave della categoria PVD comprendono lo sputtering e l'evaporazione termica. Nello sputtering, le particelle ad alta energia bombardano un materiale bersaglio, provocando l'espulsione di atomi e il loro deposito sul substrato. L'evaporazione termica, invece, prevede il riscaldamento di un materiale di partenza fino alla sua vaporizzazione, che si condensa sul substrato. Entrambi i metodi garantiscono che il materiale venga trasportato e accumulato atomo per atomo o molecola per molecola nel vuoto, ottenendo film di eccezionale purezza ed efficienza.

Confronto tra le tecnologie

Vantaggi e svantaggi della LPCVD

La deposizione di vapore chimico a bassa pressione (LPCVD) offre numerosi vantaggi, in particolare per quanto riguarda l'efficienza, la resa e la capacità produttiva. Una delle sue caratteristiche principali è la forte capacità di copertura a gradini, che la rende ideale per strutture tridimensionali complesse, garantendo una buona copertura delle pareti laterali. Questa capacità è fondamentale nel processo di produzione delle celle fotovoltaiche, soprattutto per la produzione di celle TOPCon. Inoltre, l'LPCVD consente un buon controllo della composizione e della struttura grazie alla capacità di eseguire la deposizione a temperature più basse, a vantaggio del mantenimento della composizione chimica e della microstruttura del film.

Tuttavia, la LPCVD non è priva di sfide. Il processo richiede il mantenimento di un ambiente a bassa pressione, che comporta un consumo energetico relativamente elevato. L'uso di numerosi materiali di consumo al quarzo nel processo LPCVD fa aumentare i costi operativi. Inoltre, la velocità di deposizione dell'LPCVD è più lenta rispetto a quella della Plasma Enhanced Chemical Vapor Deposition (PECVD), limitandone la produttività. Un altro problema significativo è il fenomeno della placcatura di bypass, in cui la deposizione avviene in aree non mirate, influenzando la consistenza e la qualità del prodotto finale.

Nonostante questi inconvenienti, l'elevata qualità del film LPCVD, ottenuta grazie all'ambiente a bassa pressione, rimane un vantaggio fondamentale, che contribuisce a migliorare l'uniformità e la qualità complessiva del film. Questo equilibrio di pro e contro rende l'LPCVD una tecnologia cruciale nell'industria fotovoltaica, in particolare nell'intricato processo di produzione delle celle TOPCon.

Vantaggi e svantaggi della PECVD

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) presenta una serie di vantaggi che la rendono il metodo preferito per vari processi di produzione di celle, tra cui PERC, TOPCON e HJT. Uno dei suoi vantaggi principali è la elevati tassi di deposizione di deposizione. Questa efficienza aumenta significativamente la produttività, rendendola una soluzione efficace in termini di tempo per la produzione su larga scala. Inoltre, la PECVD consente drogaggio in situ che semplifica il processo consentendo di effettuare il drogaggio contemporaneamente alla deposizione. Questo non solo snellisce il flusso di lavoro, ma riduce anche il potenziale di contaminazione.

La bassa temperatura di deposizione PECVD è un altro vantaggio fondamentale. Utilizzando la scarica di gas poliatomici, questa tecnica può depositare film composti a temperature ridotte, riducendo così al minimo i danni termici al substrato. Questa caratteristica è particolarmente vantaggiosa per i substrati sensibili alle alte temperature e amplia la gamma di materiali che possono essere utilizzati nel processo. Inoltre, la PECVD elevata efficienza di deposizione è attribuita alla distribuzione non uniforme del campo elettrico davanti al catodo, che concentra le reazioni chimiche nella zona di caduta del catodo. Quest'area localizzata ad alta attività accelera la velocità di reazione e aumenta l'efficienza di deposizione, come illustrato nella distribuzione del tasso di formazione di NH3 in DC-PECVD.

Nonostante i numerosi vantaggi, la PECVD non è priva di inconvenienti. Una preoccupazione significativa è la potenziale instabilità dei film depositati . I film formati tramite PECVD possono presentare problemi come lo scoppio del film, che può compromettere l'integrità e le prestazioni del prodotto finale. Inoltre, la complessità delle apparecchiature PECVD richiede un elevato sforzo di manutenzione e di debugging, aumentando i costi operativi e la complessità. C'è anche il rischio di fluttuazioni della qualità del film a causa dell'instabilità del plasma, che può influire sull'uniformità e sulla consistenza degli strati depositati.

In sintesi, se da un lato la PECVD offre vantaggi significativi in termini di velocità di deposizione, semplificazione del processo ed economicità, dall'altro presenta sfide legate alla stabilità del film e alla complessità delle apparecchiature. Questi fattori devono essere considerati attentamente quando si sceglie la PECVD per processi cellulari specifici.

Vantaggi di PEALD+PECVD e PVD

PEALD+PECVD e PVD offrono ciascuno vantaggi distinti nel campo della deposizione di film sottili, in particolare nel contesto della produzione di celle fotovoltaiche.

PEALD+PECVD eccellono nell'affrontare problemi di disomogeneità . Combinando la precisione dell'Atomic Layer Deposition (ALD) con l'efficienza della Plasma-Enhanced Chemical Vapor Deposition (PECVD), questa tecnica ibrida garantisce uno spessore e una composizione uniformi del film sul substrato. Ciò è fondamentale per mantenere costanti le proprietà elettriche e migliorare l'efficienza complessiva delle celle fotovoltaiche. La bassa temperatura di deposizione della PECVD, tipicamente inferiore a 350°C, garantisce uno stress termico minimo sul substrato, particolarmente vantaggioso per i materiali sensibili alla temperatura come la plastica. Inoltre, l'elevata efficienza di deposizione della PECVD, favorita dalle particelle energetiche nel plasma, contribuisce ulteriormente a una formazione più rapida e controllata del film.

D'altra parte, PVD si distingue per la rapida formazione del film e aggiornamento multifunzionale . A differenza della PECVD, che si basa su reazioni chimiche, la PVD impiega processi fisici come l'evaporazione, lo sputtering o le tecniche a fascio ionico per depositare il materiale sul substrato. Ciò comporta una rapida formazione del film, rendendo la PVD ideale per le applicazioni che richiedono tempi rapidi. Inoltre, la PVD offre il vantaggio di assenza di placcatura di avvolgimento assicurando che i film depositati siano privi di difetti che potrebbero derivare da sollecitazioni meccaniche. La versatilità della PVD consente anche aggiornamenti multifunzionali, permettendo la deposizione di strutture complesse e multistrato con proprietà personalizzate.

Tuttavia, vale la pena di notare che se da un lato la PVD e la PEALD+PECVD offrono questi interessanti vantaggi, dall'altro comportano costi più elevati per le attrezzature. I sofisticati macchinari necessari per queste tecniche di deposizione avanzate richiedono investimenti significativi, il che può essere un elemento da considerare per i produttori che vogliono bilanciare costi e prestazioni.

In sintesi, mentre sia la PEALD+PECVD che la PVD presentano vantaggi unici nella deposizione di film sottili, la loro scelta dipende dai requisiti specifici dell'applicazione, comprese le considerazioni sull'uniformità del film, la velocità di deposizione e l'efficacia dei costi.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Cella Elettrochimica per Elettrolisi Spettrale a Strato Sottile

Articoli correlati

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Macchine CVD per la deposizione di film sottili

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Una guida passo-passo al processo PECVD