Panoramica delle proprietà meccaniche

Forza e durezza

I materiali ceramici sono rinomati per la loro eccezionale resistenza e durezza, attributi in gran parte attribuiti alle loro robuste strutture di legame ionico e covalente.Questo meccanismo di legame conferisce alla ceramica una durezza che spesso supera i 1500HV, una soglia che molti materiali non possono raggiungere.La ceramica di zirconia, ad esempio, si distingue per una durezza superiore a 9, seconda solo al diamante in termini di durezza.

L'elevata durezza della ceramica non è solo un vantaggio teorico, ma anche pratico, in quanto influisce in modo significativo sulla sua durata e resistenza all'usura.Questa proprietà rende la ceramica ideale per le applicazioni in cui l'integrità del materiale deve essere mantenuta in condizioni severe, come ad esempio negli utensili da taglio, nelle armature e nei componenti di macchinari ad alte prestazioni.

Inoltre, la resistenza delle ceramiche, spesso misurata in termini di capacità di sopportare forze di compressione, è altrettanto impressionante.Questa resistenza, unita alla durezza, fa sì che le ceramiche siano un'alternativa superiore ai materiali tradizionali, come i metalli, in molti ambienti soggetti a forti sollecitazioni.L'esclusiva struttura atomica delle ceramiche, caratterizzata da forti legami covalenti e ionici, garantisce il mantenimento dell'integrità strutturale anche in presenza di sollecitazioni meccaniche estreme.

In sintesi, la resistenza e la durezza dei materiali ceramici sono fondamentali per la loro diffusione nelle industrie che richiedono materiali durevoli e ad alte prestazioni.La loro capacità di resistere alla deformazione e all'usura, unita all'eccezionale resistenza alla compressione, ne sottolinea la superiorità in molte applicazioni critiche.

Mancanza di plasticità e tenacità

Nonostante l'elevata resistenza alla compressione, le ceramiche soffrono di una bassa resistenza alla trazione e presentano scarsa plasticità e tenacità.Questa carenza è attribuita principalmente alle loro intricate strutture cristalline, che limitano il numero di sistemi di scorrimento disponibili.I sistemi di scorrimento sono essenziali per la deformazione plastica, in quanto consentono ai materiali di deformarsi plasticamente sotto sforzo senza fratturarsi.Tuttavia, le ceramiche, con la loro complessa disposizione atomica, hanno un numero limitato di questi sistemi, rendendo difficile la deformazione plastica.

Inoltre, l'elevata energia richiesta per generare le dislocazioni nella ceramica aggrava ulteriormente la loro mancanza di plasticità.Le dislocazioni sono difetti lineari nel reticolo cristallino che consentono la deformazione plastica permettendo agli atomi di scorrere gli uni sugli altri.Nella ceramica, l'energia necessaria per creare queste dislocazioni è significativamente più alta rispetto ai metalli, che possono facilmente generare e propagare le dislocazioni sotto sforzo.Questa elevata energia di generazione delle dislocazioni contribuisce alla fragilità delle ceramiche, rendendole inclini a cedimenti catastrofici sotto sforzo di trazione.

In sintesi, la combinazione di strutture cristalline complesse, sistemi di scorrimento limitati ed elevata energia di generazione delle dislocazioni determina collettivamente la bassa resistenza alla trazione e la scarsa plasticità e tenacità osservate nei materiali ceramici.

Indicatori delle proprietà meccaniche

Indicatori chiave

Quando si valutano le applicazioni di piastrelle di ceramica, è necessario valutare meticolosamente diversi indicatori chiave per garantire prestazioni e durata ottimali. Deviazione dimensionale e qualità della superficie sono fondamentali, in quanto influenzano direttamente l'adattamento e l'estetica della piastrella. L'assorbimento dell'acqua Un altro fattore critico è l'eccessivo assorbimento, che può portare a scolorimento, deformazione e degrado strutturale nel tempo.

Il modulo di rottura e resistenza alla rottura sono proprietà meccaniche essenziali che misurano la resistenza della piastrella alla flessione e alla rottura sotto carico.Queste caratteristiche sono particolarmente importanti nelle aree ad alto traffico, dove le piastrelle sono soggette a sollecitazioni ripetute. Resistenza agli shock termici è fondamentale per le piastrelle esposte a temperature variabili, come quelle utilizzate in ambienti esterni o industriali, garantendo che possano resistere ai cicli termici senza incrinarsi.

Infine, resistenza all'abrasione è fondamentale per mantenere l'integrità della superficie della piastrella e la sua longevità, soprattutto in aree soggette a traffico pedonale intenso o a materiali abrasivi.Ciascuno di questi indicatori svolge un ruolo distinto ma interconnesso nel determinare la qualità complessiva e l'idoneità delle piastrelle di ceramica per le varie applicazioni.

| Indicatore | Importanza |

|---|---|

| Deviazione dimensionale | Garantisce l'adattamento e l'aspetto corretto |

| Qualità della superficie | Influenza le qualità estetiche e tattili |

| Assorbimento dell'acqua | Previene lo scolorimento, la deformazione e il degrado strutturale |

| Modulo di rottura | Misura la resistenza alla flessione sotto carico |

| Resistenza alla rottura | Misura la resistenza alla rottura sotto carico |

| Resistenza agli shock termici | Garantisce la durata in caso di fluttuazioni di temperatura |

| Resistenza all'abrasione | Mantiene l'integrità della superficie sotto l'usura |

Questi indicatori definiscono complessivamente l'integrità meccanica e strutturale delle piastrelle di ceramica, guidando produttori e consumatori nella scelta dei materiali più appropriati per applicazioni specifiche.

Confronto con i metalli

Le ceramiche si distinguono per il loro modulo di elasticità e durezza superiore rispetto ai metalli.Ciò è dovuto in gran parte al loro forte legame ionico e covalente, che si traduce in valori di durezza spesso superiori a 1500 HV, con la ceramica di zirconio che raggiunge una durezza di oltre 9, seconda solo al diamante.Tuttavia, questa impressionante durezza ha un costo: la ceramica presenta una resistenza alla trazione significativamente inferiore e una deformazione plastica trascurabile a temperatura ambiente.A differenza dei metalli, che possono subire una sostanziale deformazione plastica prima di cedere, le ceramiche rimangono fragili, rendendole suscettibili di fratture catastrofiche sotto sforzo di trazione.

| Proprietà | Ceramica | Metalli |

|---|---|---|

| Modulo di elasticità | Più alto | Più basso |

| Durezza | Maggiore | Inferiore |

| Resistenza alla trazione | Inferiore | Superiore |

| Deformazione plastica | Quasi nessuna | Significativo |

Questa dicotomia di proprietà evidenzia le differenze fondamentali nel comportamento meccanico di ceramiche e metalli.Mentre le ceramiche sono ideali per le applicazioni che richiedono elevata durezza e resistenza all'usura, la loro mancanza di plasticità e tenacità ne limita l'uso in situazioni in cui la resistenza alla trazione e la duttilità sono fondamentali.La comprensione di questi compromessi è fondamentale per selezionare il materiale giusto per specifiche applicazioni ingegneristiche.

Fattori che influenzano le proprietà meccaniche

Effetto della temperatura

La temperatura gioca un ruolo fondamentale nel determinare il comportamento meccanico della ceramica, influenzando in particolare il suo modulo elastico.Con l'aumento della temperatura, la spaziatura atomica all'interno della struttura ceramica aumenta a causa dell'espansione termica.Questa espansione porta a una diminuzione del modulo elastico, poiché le forze interatomiche che forniscono rigidità si indeboliscono con l'aumento della distanza tra gli atomi.Il fenomeno può essere visualizzato come un materiale che diventa più cedevole e meno rigido man mano che si riscalda.

Ad esempio, in applicazioni ad alta temperatura come turbine a gas o forni, l'espansione termica della ceramica può alterare significativamente le sue proprietà meccaniche.A temperature elevate, la riduzione del modulo elastico può influire sulla capacità del materiale di resistere alle sollecitazioni meccaniche, portando potenzialmente a cedimenti strutturali se non se ne tiene conto in fase di progettazione.

| Intervallo di temperatura | Variazione del modulo elastico | Implicazioni |

|---|---|---|

| Temperatura ambiente | Alto modulo elastico | Eccellente rigidità e resistenza alla deformazione. |

| Temperature elevate | Diminuzione del modulo elastico | Riduzione della rigidità, potenziale aumento della deformazione sotto sforzo. |

La relazione tra temperatura e modulo elastico non è lineare, ma segue piuttosto un andamento complesso influenzato dalla composizione e dalla microstruttura specifica del materiale.I materiali ceramici avanzati, come quelli utilizzati nell'ingegneria aerospaziale, sono spesso sottoposti a rigorose analisi termiche per prevedere e mitigare questi effetti, garantendone le prestazioni in condizioni estreme.

In sintesi, mentre i ceramici presentano proprietà meccaniche superiori a temperatura ambiente, le loro prestazioni possono degradarsi significativamente a temperature più elevate a causa dei cambiamenti nella spaziatura atomica.La comprensione e la gestione di questo comportamento dipendente dalla temperatura è fondamentale per l'uso efficace della ceramica in varie applicazioni ad alta temperatura.

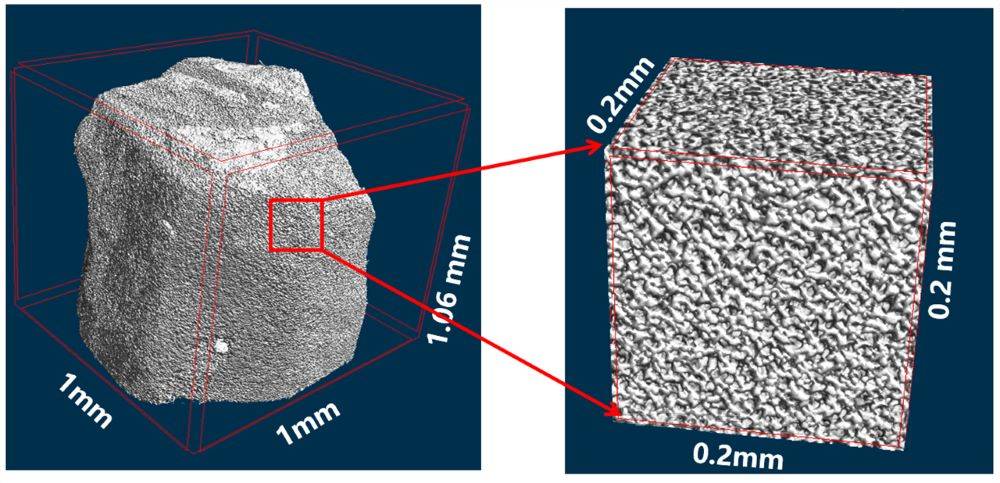

Ruolo della porosità

La porosità gioca un ruolo fondamentale nel determinare il modulo elastico della ceramica, con una correlazione diretta tra il livello di porosità e le proprietà meccaniche del materiale.Con l'aumento della porosità, il modulo elastico della ceramica subisce un brusco calo.Questo fenomeno può essere attribuito alla presenza di vuoti all'interno del materiale, che agiscono come concentratori di stress, portando a una riduzione della rigidità e della resistenza complessive della ceramica.

Le tecniche di sinterizzazione avanzate sono emerse come metodi efficaci per mitigare gli effetti negativi della porosità.Queste tecniche, che includono la pressatura isostatica a caldo (HIP) e la tecnologia di sinterizzazione assistita dal campo (FAST), possono ridurre significativamente i livelli di porosità nelle ceramiche.Riducendo al minimo questi vuoti, le proprietà meccaniche della ceramica, come il modulo elastico e la resistenza complessiva, possono essere sostanzialmente migliorate.

| Tecnica di sinterizzazione | Effetto sulla porosità | Impatto sul modulo elastico |

|---|---|---|

| Pressatura isostatica a caldo (HIP) | Riduce la porosità applicando una pressione uniforme | Aumenta il modulo elastico |

| Tecnologia di sinterizzazione assistita dal campo (FAST) | Migliora la densificazione | Aumenta le proprietà meccaniche |

In sintesi, mentre la porosità rappresenta una sfida significativa per l'integrità meccanica delle ceramiche, i moderni processi di sinterizzazione offrono soluzioni praticabili per migliorare le loro prestazioni strutturali e meccaniche.

Effetto della dimensione dei grani

La minore dimensione dei grani nelle ceramiche è un fattore critico che ne aumenta significativamente la resistenza.Questo fenomeno può essere attribuito alla relazione Hall-Petch, secondo la quale, al diminuire della dimensione dei grani, aumenta la resistenza allo snervamento del materiale.Ciò è dovuto principalmente all'aumento del numero di confini dei grani, che agiscono come barriere al movimento delle dislocazioni, impedendo così la deformazione plastica.

Tuttavia, il miglioramento della resistenza della ceramica non dipende solo dalla dimensione dei grani.Anche altri fattori, come le impurità e la porosità, giocano un ruolo fondamentale nel determinare le proprietà meccaniche complessive della ceramica.Le impurità possono agire come concentratori di stress, portando a debolezze localizzate che possono precipitare in un cedimento.La porosità, invece, può ridurre significativamente la densità del materiale e, di conseguenza, la sua integrità meccanica.Livelli di porosità più elevati possono portare a una forte diminuzione del modulo elastico e della resistenza complessiva, poiché la presenza di vuoti all'interno della struttura del materiale ne indebolisce la capacità di carico.

Per illustrare l'interazione tra la granulometria e questi altri fattori, si consideri la seguente tabella:

| Fattore | Effetto sulla resistenza | Meccanismo |

|---|---|---|

| Dimensione del grano | Positivo | L'aumento dei confini dei grani impedisce il movimento delle dislocazioni |

| Impurità | Negativo | Agiscono come concentratori di stress, portando a debolezze localizzate |

| Porosità | Negativo | Riduce la densità del materiale, con conseguente diminuzione della capacità di carico. |

In sintesi, la riduzione della dimensione dei grani è una strategia efficace per aumentare la resistenza della ceramica, ma deve essere bilanciata con gli sforzi per ridurre al minimo le impurità e la porosità per ottenere proprietà meccaniche ottimali.I processi di sinterizzazione avanzati, come la pressatura a caldo e la sinterizzazione al plasma di scintille, possono essere impiegati per ridurre la porosità e affinare la dimensione dei grani, migliorando così la resistenza complessiva e la durata dei materiali ceramici.

Metodi per migliorare le proprietà meccaniche

Aggiunta di nanomateriali

L'incorporazione di nano-allumina nei materiali ceramici ha dimostrato di essere una strategia trasformativa per migliorare le loro prestazioni complessive.Integrando queste particelle in scala nanometrica, il processo di sinterizzazione può essere ottimizzato in modo significativo.In particolare, l'aggiunta di nano-allumina abbassa la temperatura di sinterizzazione richiesta, riducendo non solo il consumo energetico ma anche il rischio di degrado termico durante il processo di produzione.

Inoltre, la densificazione dei materiali ceramici è notevolmente migliorata con l'aggiunta di nano-allumina.Questo miglioramento della densificazione porta a una microstruttura più uniforme e compatta, fondamentale per aumentare le proprietà meccaniche del materiale.La migliore microstruttura si traduce in una maggiore resistenza alla flessione e alla frattura, rendendo la ceramica più resistente alle sollecitazioni meccaniche e agli impatti improvvisi.

In sintesi, l'aggiunta strategica di nano-allumina non solo snellisce il processo produttivo, ma conferisce anche proprietà meccaniche superiori ai materiali ceramici, rendendoli più versatili e affidabili in varie applicazioni industriali.

Rafforzamento per effetto confinamento

L'effetto di confinamento, che comprende vincoli laterali e di copertura, svolge un ruolo fondamentale nel migliorare le proprietà meccaniche della ceramica, in particolare in condizioni di carico di compressione.Questo effetto sfrutta la fragilità intrinseca della ceramica per attenuare la propagazione della frattura, aumentando così in modo significativo la sua resistenza complessiva.

I vincoli laterali, spesso ottenuti attraverso l'applicazione di forze esterne o la progettazione della struttura del materiale, operano per limitare l'espansione laterale del materiale ceramico quando è sottoposto a forze di compressione.Questa limitazione impedisce la formazione di microfratture che potrebbero portare a cedimenti catastrofici.Allo stesso modo, i vincoli di copertura, che possono essere implementati attraverso l'uso di rivestimenti protettivi o incapsulamento, proteggono la ceramica da fattori ambientali che potrebbero indurre stress e promuovere l'innesco di cricche.

L'efficacia del confinamento nel prevenire la frattura fragile è ben documentata.Ad esempio, in ambienti altamente sollecitati come quelli dei macchinari industriali o delle applicazioni aerospaziali, l'effetto di confinamento può trasformare il comportamento di rottura della ceramica da un evento improvviso e catastrofico a un processo più controllato e graduale.Questo cambiamento non solo aumenta l'affidabilità dei componenti ceramici, ma ne prolunga anche la durata operativa.

Inoltre, la combinazione di vincoli laterali e di copertura può creare un effetto sinergico, amplificando i vantaggi di ogni singolo metodo.Questo duplice approccio garantisce che il materiale ceramico rimanga robusto e resiliente, anche in condizioni estreme.Il risultato è un materiale che non solo mantiene la sua elevata resistenza alla compressione, ma presenta anche una migliore resistenza alla frattura, rendendolo adatto a una più ampia gamma di applicazioni impegnative.

Nuovi metodi

L'inserimento di matrici di grafene 2D in matrici ceramiche rappresenta un approccio innovativo per migliorare le proprietà meccaniche.Questo metodo sfrutta le caratteristiche strutturali uniche del grafene, un materiale noto per la sua eccezionale resistenza e flessibilità.Integrando questi array di grafene, la matrice ceramica subisce un cambiamento trasformativo, passando da uno stato di frattura catastrofica a un comportamento di propagazione stabile.Questa integrazione non solo aumenta significativamente la tenacità e la resistenza meccanica della ceramica, ma introduce anche un meccanismo di frattura più controllato e prevedibile.

Il processo prevede un attento allineamento dei fogli di grafene all'interno della struttura ceramica, creando una rete in grado di assorbire e distribuire le sollecitazioni in modo più efficace.Questo allineamento è fondamentale per massimizzare i benefici del grafene, in quanto garantisce il pieno utilizzo delle proprietà intrinseche del materiale.Il risultato è un materiale ceramico che presenta una resistenza superiore all'innesco e alla propagazione delle cricche, rendendolo ideale per le applicazioni in cui la durata e l'affidabilità sono fondamentali.

Inoltre, l'aggiunta di matrici di grafene può portare a un miglioramento multiforme delle proprietà meccaniche.Ad esempio, la maggiore tenacità consente al materiale di sopportare livelli di stress più elevati prima di cedere, mentre l'aumento della resistenza assicura che il materiale possa sopportare carichi maggiori senza deformarsi.Questo duplice miglioramento non solo amplia il campo di applicazione della ceramica, ma apre anche nuove strade per la ricerca e lo sviluppo nella scienza dei materiali.

In sintesi, l'integrazione di matrici di grafene 2D in matrici ceramiche offre un metodo nuovo ed efficace per migliorare significativamente la tenacità e la resistenza meccanica, trasformando così il comportamento alla frattura delle ceramiche e aprendo la strada a materiali più robusti e affidabili.

Prodotti correlati

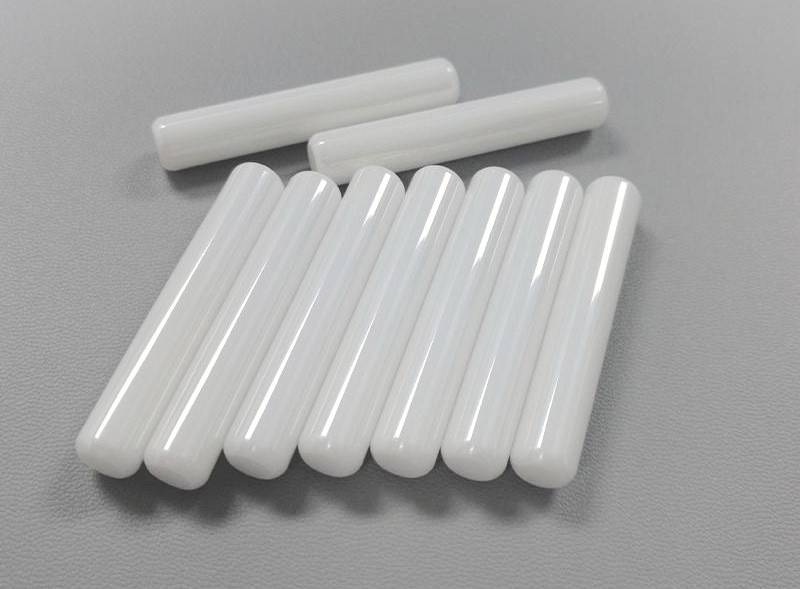

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

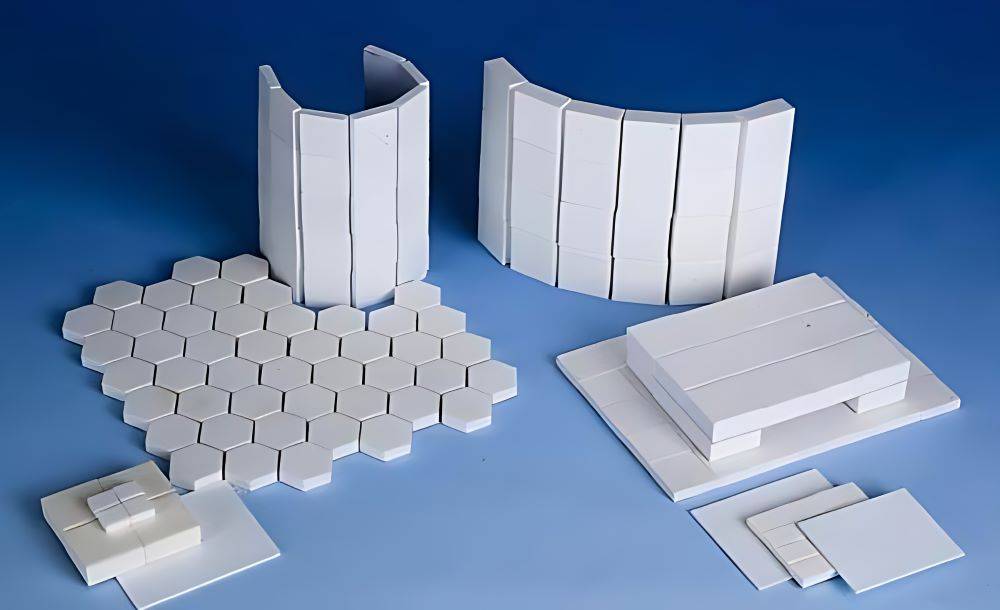

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Parti ceramiche personalizzate in nitruro di boro (BN)

Articoli correlati

- Scegliere il materiale migliore per il mulino a sfere: Fattori essenziali e raccomandazioni

- Come ottenere una pressione uniforme con la pressa isostatica a caldo

- Pressatura isostatica della ceramica: Processo e precisione

- Sfide e soluzioni della pressatura isostatica a freddo per applicazioni mediche

- Guida alla scelta della giusta temperatura per la stampa isostatica a caldo