Introduzione ai crogioli di silice fusa

Proprietà e applicazioni

I crogioli di silice fusa presentano un'eccezionale stabilità termica, caratterizzata da un basso coefficiente di espansione termica e da una conduttività termica superiore.Questa combinazione unica di proprietà garantisce che questi crogioli rimangano inerti e non reagiscano chimicamente con il silicio a temperature elevate, rendendoli indispensabili nella produzione di lingotti di polisilicio.La resilienza termica dei crogioli di silice fusa è fondamentale in ambienti in cui devono sopportare temperature superiori a 1550°C e funzionare ininterrottamente per oltre 50 ore, come nel caso dell'industria del solare fotovoltaico.

Oltre alle proprietà termiche, i crogioli di silice fusa offrono un'eccellente rigidità dielettrica, che li rende efficaci isolanti elettrici e riflettori di onde luminose.Queste proprietà elettriche e ottiche ne ampliano ulteriormente le applicazioni, in particolare nei settori in cui l'isolamento e la riflessione della luce sono fondamentali, come l'elettrotecnica e l'aerospaziale.

La versatilità dei crogioli di silice fusa è sottolineata dal loro uso diffuso in vari settori, tra cui la metallurgia, la lavorazione chimica e le industrie high-tech.La loro capacità di mantenere l'integrità strutturale in condizioni estreme ne ha determinato la rapida adozione fin dalla loro nascita.La natura poliedrica dei crogioli di silice fusa fa sì che essi non solo siano essenziali nell'industria delle celle solari, ma svolgano anche un ruolo fondamentale in altre applicazioni ad alta temperatura e ad alta tecnologia.

| Proprietà | Descrizione |

|---|---|

| Stabilità termica | Mantiene l'integrità strutturale alle alte temperature (fino a 1550°C) |

| Bassa espansione termica | Variazioni dimensionali minime con la temperatura |

| Conducibilità termica | Trasferimento di calore efficiente, fondamentale per un riscaldamento uniforme |

| Inerzia chimica | Non reagisce con il silicio ad alte temperature |

| Forza dielettrica | Elevata, che lo rende un eccellente isolante elettrico |

| Riflessione delle onde luminose | Efficace riflettore, utile nelle applicazioni ottiche |

La tabella precedente evidenzia le principali proprietà dei crogioli di silice fusa, ognuna delle quali contribuisce alla loro ampia applicabilità in vari contesti industriali.Le loro solide prestazioni in diversi ambienti ne sottolineano l'importanza come componente critico dei moderni progressi tecnologici.

Applicazioni industriali delle celle solari

L'industria delle celle solari ha visto un'enfasi significativa sulle soluzioni di energia pulita, con le celle solari che giocano un ruolo fondamentale in questa transizione.La Figura 1-1 illustra le principali classificazioni delle celle solari, evidenziando la predominanza del polisilicio grazie alla sua elevata efficienza di conversione e alla resa, unita a requisiti relativamente bassi di materie prime.Questo materiale ha quindi raggiunto il più alto tasso di industrializzazione.

Nell'industria del solare fotovoltaico, il crogiolo di quarzo fuso si distingue come componente critico della tecnologia di colata dei lingotti di polisilicio.Data la forma prevalentemente quadrata dei lingotti di polisilicio, questi crogioli sono spesso chiamati crogioli quadrati di quarzo.L'ambiente operativo di questi crogioli è eccezionalmente esigente, in quanto richiede di sopportare temperature fino a 1550°C e di sostenere un funzionamento continuo per oltre 50 ore.

| Proprietà | Requisiti |

|---|---|

| Tolleranza di temperatura | 1550°C |

| Funzionamento continuo | >50 ore |

| Purezza del materiale | Elevata |

La purezza delle materie prime e i vari attributi prestazionali del crogiolo di quarzo sono fondamentali.Questi fattori non solo determinano l'efficacia della produzione di lingotti di polisilicio, ma sottolineano anche l'importanza del crogiolo nell'industria.I severi requisiti richiesti a questi crogioli evidenziano il loro ruolo indispensabile nel garantire l'efficienza e l'affidabilità dei processi di produzione delle celle solari.

Tendenze di mercato e sforzi di localizzazione

Nel mercato attuale, i prodotti dominanti sono i crogioli al quarzo delle serie G5 e G6, con dimensioni rispettivamente di 883mmx883mmx420mm/480mm e 1040mmx1040mmx500mm.Il rapido progresso dell'industria fotovoltaica ha spinto i crogioli della serie G6 a diventare la richiesta principale per la fusione di lingotti di silicio multiprodotto.La tendenza prevalente nello sviluppo dei crogioli di quarzo è verso dimensioni più grandi e pareti più sottili, il che impone requisiti di processo più elevati per la produzione dei crogioli.

Una recente indagine dell'Associazione cinese dell'industria dei materiali elettronici ha identificato sei grandi produttori nazionali di crogioli di quarzo, le cui capacità produttive sono riportate nella tabella 1-2.I crogioli di quarzo ceramico sono componenti di consumo fondamentali nel processo di fusione dei lingotti di polisilicio solare.Nonostante l'elevato costo delle materie prime di polisilicio e le carenze di approvvigionamento, il crogiolo di quarzo ceramico rimane il materiale ausiliario più costoso nella produzione di polisilicio, oltre al silicio stesso.Questo costo elevato e la dipendenza da vincoli esterni sono sfide significative per le imprese.

Inoltre, la percentuale sostanziale di crogioli importati in Cina sottolinea la lotta in corso per molte imprese per ottenere la localizzazione dei crogioli.Il successo della localizzazione dei crogioli ridurrebbe sostanzialmente i costi di produzione dei lingotti di polisilicio, rendendolo un obiettivo cruciale per l'industria.

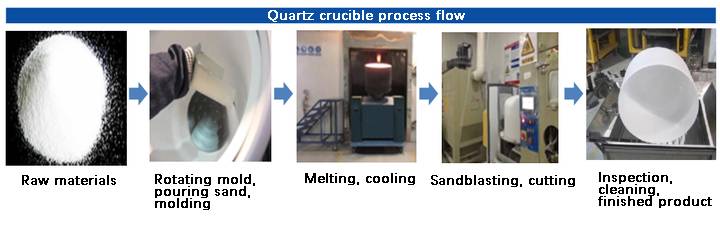

Processo di preparazione del crogiolo in ceramica di quarzo

Stampaggio di fanghi

Lo stampaggio con impasto, in particolare lo slip casting, sfrutta le proprietà di assorbimento dell'acqua degli stampi porosi, prevalentemente quelli in gesso.Il processo prevede il versamento di un impasto appositamente formulato in questi stampi, dove l'acqua viene assorbita, dando luogo alla formazione di una billetta con un certo livello di resistenza.Questo metodo offre diversi vantaggi, tra cui la semplicità delle attrezzature, l'economicità e la capacità di produrre prodotti di grandi dimensioni e di forma complessa.

In generale, lo stampaggio con impasto può essere classificato in iniezione di impasto su un solo lato e assorbimento di impasto su due lati.Per garantire la produzione di billette di alta qualità, lo slurry deve soddisfare diversi requisiti critici:

- Buona fluidità:La viscosità dell'impasto deve essere bassa, in modo da garantire un facile scorrimento nello stampo durante il processo di stuccatura.

- Stabilità:La consistenza dei componenti dell'impasto è fondamentale per mantenere l'uniformità delle billette stampate.

- Tissotropia:L'impasto deve presentare un certo grado di tissotropia, ovvero la sua viscosità non deve aumentare eccessivamente nel tempo, facilitando il trasporto e lo stoccaggio.

- Alto contenuto solido:Un contenuto solido più elevato nell'impasto aumenta la resistenza della billetta stampata e riduce il ritiro durante l'essiccazione.

- Filtrazione efficace:L'impasto deve consentire un efficace assorbimento dell'acqua da parte delle forme di gesso.

- Senza bolle:Prima della stuccatura, l'impasto viene solitamente sottoposto a un trattamento di degassificazione per eliminare le bolle d'aria.

Queste proprietà assicurano che l'impasto possa essere efficacemente modellato in forme complesse e di alta qualità, rendendo lo stampaggio dell'impasto una tecnica versatile ed efficiente in varie applicazioni industriali.

Stampaggio a iniezione

Lo stampaggio a iniezione è un processo in cui la plastica fusa viene iniettata in uno stampo sotto pressione, in genere utilizzando un meccanismo a stantuffo o a vite.Una volta raffreddata, la plastica si solidifica, ottenendo un prodotto che corrisponde al design della cavità dello stampo.Questo metodo è particolarmente vantaggioso per la produzione di pezzi con struttura uniforme, dimensioni precise e forme complesse.

Il principio dello stampaggio a iniezione prevede la fusione della plastica solida a una temperatura specifica, quindi l'applicazione di una pressione per forzarla nello stampo a una velocità controllata.Il sistema di raffreddamento dello stampo assicura che la plastica si solidifichi, replicando con precisione il disegno dello stampo.

Nonostante i suoi vantaggi, lo stampaggio a iniezione presenta delle sfide.Il processo di progettazione dello stampo è complesso e richiede un'ingegneria precisa per garantire che il prodotto finale sia conforme alle specifiche.Inoltre, il processo può essere ostacolato dalla presenza di additivi organici, difficili da eliminare durante la fase di essiccazione.

| Vantaggi | Svantaggi |

|---|---|

| Produce pezzi con struttura uniforme, dimensioni precise e forme complesse | Processo di progettazione dello stampo complesso |

| Adatto alla produzione di grandi volumi | Difficoltà di rimozione degli additivi organici durante l'essiccazione |

In sintesi, se da un lato lo stampaggio a iniezione offre vantaggi significativi per la produzione di pezzi, dall'altro presenta sfide tecniche che devono essere affrontate per garantire risultati ottimali.

Stampaggio con filtropressa

Lo stampaggio per filtrazione a pressione (PSC) è una tecnica di stampaggio avanzata che si basa sui principi dell'iniezione di fanghi sotto pressione.Questo metodo prevede l'iniezione di un impasto in uno stampo poroso, dove il mezzo liquido viene successivamente filtrato sotto pressione, dando luogo alla formazione di un pezzo grezzo sagomato.Sebbene sia concettualmente simile alla stuccatura a pressione, che si basa anch'essa sulla pressione applicata per rimuovere il fluido liquido da un impasto ceramico, lo stampaggio con filtropressa impiega uno strato filtrante poroso significativamente più sottile.Questa differenza consente una maggiore flessibilità nella regolazione delle proprietà reologiche e della gradazione delle particelle dell'impasto, facilitando lo stampaggio di prodotti ad alte prestazioni.

Uno dei vantaggi principali dello stampaggio con filtropressa è la capacità di adattarsi a una gamma più ampia di pressioni rispetto ai metodi tradizionali di pressatura.Questa adattabilità è fondamentale per lo stampaggio di forme complesse, in quanto consente di regolare la struttura del modello e i coefficienti di permeabilità per ottenere tassi di indurimento variabili in diverse parti dello stampo.Regolando con precisione questi parametri, i produttori possono garantire una struttura omogenea della billetta, essenziale per la produzione di componenti complessi e di alta qualità.

In sintesi, lo stampaggio con filtropressa offre un approccio versatile e preciso allo stampaggio della ceramica, particolarmente adatto alle applicazioni che richiedono forme complesse e prodotti ad alte prestazioni.La capacità di gestire un'ampia gamma di proprietà e pressioni degli impasti la rende una tecnica preziosa nei processi di produzione avanzati.

Stampaggio a iniezione

Lo stampaggio a iniezione è un processo sofisticato che prevede l'uso di plastica fusa, che viene forzata in uno stampo sotto pressione per creare prodotti con dimensioni precise e forme complesse.Questo metodo è particolarmente vantaggioso per la produzione di componenti con strutture uniformi, in quanto consente di realizzare disegni intricati difficilmente ottenibili con altre tecniche di stampaggio.

Il principio alla base dello stampaggio a iniezione è semplice: la plastica solida viene fusa a una temperatura specifica e poi iniettata in uno stampo a pressione controllata.Lo stampo, dotato di un sistema di raffreddamento, fa solidificare la plastica, ottenendo un prodotto che rispecchia il design della cavità dello stampo.Questo processo è altamente efficiente ed è ampiamente utilizzato in vari settori per la sua capacità di produrre pezzi di alta qualità in grandi quantità.

Tuttavia, il processo non è privo di sfide.La progettazione e la fabbricazione dello stampo possono essere complesse e costose e richiedono una progettazione precisa per garantire che il prodotto finale soddisfi tutte le specifiche.Inoltre, la presenza di additivi organici nella plastica può creare difficoltà durante il processo di essiccazione, in quanto questi additivi possono essere difficili da eliminare completamente.

Nel contesto della produzione di ceramica, lo stampaggio a iniezione è stato adattato per creare componenti in ceramica attraverso un processo noto come gel casting.Questo adattamento sfrutta i principi della polimerizzazione organica e della polimerizzazione in situ per formare strutture a rete tridimensionali che trattengono le particelle di ceramica, dando vita a grezzi di ceramica densi e dalla forma complessa.La versatilità di questo metodo lo rende adatto a un'ampia gamma di materiali ceramici, compresa la ceramica di quarzo, particolarmente apprezzata per le sue proprietà termiche ed elettriche.

L'uso dell'acrilammide come polimero monomero organico primario nella colata in gel acquoso è particolarmente degno di nota.L'acrilammide viene adsorbita sulla superficie delle particelle ceramiche, dove subisce una polimerizzazione in presenza di agenti reticolanti, iniziatori e catalizzatori.Questa reazione porta alla polimerizzazione in situ delle particelle, creando un grezzo ceramico robusto e denso.Il processo è altamente controllato, in modo da garantire una contrazione minima del volume e nessun cambiamento nel mezzo di trasporto, il che è fondamentale per mantenere l'integrità del prodotto finale.

Nel complesso, lo stampaggio a iniezione, in particolare nella sua variante con colata in gel, rappresenta un progresso significativo nella produzione di ceramica, in quanto offre precisione, versatilità e capacità di produrre forme complesse con un'elevata integrità strutturale.

Prodotti correlati

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo in nitruro di boro (BN) sinterizzato per polvere di fosforo

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Articoli correlati

- Crogiolo in ceramica di allumina per contenitori di prova per analisi termiche

- Forno fusorio a induzione sottovuoto vs forno fusorio ad arco: la scelta dell'apparecchiatura giusta per il vostro processo

- Vantaggi del rivestimento in fibra di mullite per forni ad alta temperatura

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Introduzione ai vari crogioli ceramici