Fondamenti della deposizione di film

Bombardamento ionico

Nel contesto dello sputtering magnetronico, il processo di bombardamento ionico svolge un ruolo fondamentale nella generazione di film sottili. Gli ioni energetici, generati all'interno del plasma, vengono accelerati verso il materiale target. Questo bombardamento non è un semplice impatto fisico, ma un'interazione complessa in cui l'energia cinetica degli ioni viene trasferita agli atomi del bersaglio. Di conseguenza, gli atomi della superficie del bersaglio vengono espulsi, un fenomeno noto come sputtering.

L'intensità del bombardamento ionico è direttamente influenzata da diversi fattori, tra cui la potenza applicata al magnetron, la configurazione del campo magnetico e la pressione del gas di lavoro. Una maggiore potenza di sputtering aumenta di solito l'energia degli ioni, aumentando la velocità con cui gli atomi del bersaglio vengono sputati. Tuttavia, questo aumento di potenza deve essere bilanciato per evitare un riscaldamento eccessivo del substrato, che potrebbe portare a effetti dannosi sull'integrità strutturale del film.

La configurazione del campo magnetico, in particolare, è fondamentale perché guida gli ioni del plasma verso il bersaglio, creando un modello di erosione localizzato. Campi magnetici non uniformi possono provocare uno sputtering non uniforme, con conseguenti variazioni nello spessore e nella qualità del film depositato. Pertanto, l'ottimizzazione della configurazione del campo magnetico è essenziale per garantire un bombardamento ionico costante e, di conseguenza, una deposizione uniforme del film.

Inoltre, la scelta del gas di lavoro e della sua pressione influisce significativamente sul comportamento del plasma e sull'efficienza del bombardamento ionico. Ad esempio, pressioni di gas più elevate possono portare a un plasma più diffuso, riducendo la precisione del puntamento degli ioni e causando potenzialmente instabilità nel processo di deposizione. Al contrario, pressioni più basse possono migliorare la focalizzazione del bombardamento ionico, ma possono richiedere la regolazione di altri parametri per mantenere le condizioni ottimali di sputtering.

In sintesi, il bombardamento ionico è un processo dinamico e intricato che richiede un attento controllo di molteplici variabili per ottenere l'uniformità desiderata nella deposizione di film sottili. Ogni parametro, dalla potenza di sputtering alla configurazione del campo magnetico e alla pressione del gas, interagisce in modo complesso e richiede un approccio olistico all'ottimizzazione.

Migrazione atomica

Nel processo di sputtering magnetronico, gli atomi sputati non si depositano immediatamente sul substrato, ma subiscono un complesso processo di migrazione all'interno della camera da vuoto. Questa migrazione è influenzata da diversi fattori, tra cui l'ambiente a bassa pressione, l'energia cinetica impartita dal processo di sputtering e la presenza di gas residui.

L'ambiente sotto vuoto, tipicamente mantenuto a pressioni comprese tra 10^-3 e 10^-6 Torr, permette agli atomi di percorrere distanze relativamente lunghe senza collisioni significative, consentendo una distribuzione più uniforme sulla superficie del substrato. L'energia cinetica degli atomi polverizzati, che può variare da poche decine a centinaia di elettronvolt, gioca un ruolo cruciale nella loro migrazione. Gli atomi a più alta energia tendono a migrare più lontano e possono penetrare più in profondità nel substrato, influenzando l'adesione e l'integrità strutturale del film.

I gas residui presenti nella camera, come argon o ossigeno, possono interagire con gli atomi in migrazione, portando potenzialmente alla formazione di cluster o alterando la loro traiettoria. Queste interazioni possono essere sia benefiche che dannose, a seconda delle proprietà desiderate del film. Ad esempio, la presenza di ossigeno può favorire la formazione di ossidi, fondamentali per alcuni film funzionali, ma può anche portare a una deposizione non uniforme se non viene controllata correttamente.

Il processo di migrazione è influenzato anche dalla configurazione del campo magnetico all'interno della camera di sputtering. Il campo magnetico, che intrappola gli elettroni e favorisce la formazione del plasma, può creare regioni localizzate di maggiore e minore densità di plasma. Questa variazione spaziale della densità del plasma può influenzare la traiettoria e la velocità di deposizione degli atomi sputati, contribuendo all'uniformità complessiva del film depositato.

In sintesi, la migrazione degli atomi sputati nel vuoto è un processo sfaccettato, influenzato dalla pressione del vuoto, dall'energia cinetica degli atomi, dalle interazioni con i gas residui e dalla configurazione del campo magnetico. La comprensione e il controllo di questi fattori sono essenziali per ottenere una deposizione uniforme di film sottile nello sputtering magnetronico.

Formazione del film

Quando gli atomi spruzzati attraversano la camera a vuoto, subiscono una serie di interazioni complesse prima di depositarsi sul substrato. Questo processo di deposizione non è istantaneo, ma avviene in un periodo di tempo durante il quale gli atomi si accumulano sulla superficie del substrato. Lo strato iniziale di atomi aderisce al substrato, formando uno strato di nucleazione che funge da base per gli strati atomici successivi.

La formazione di un film sottile è un processo dinamico influenzato da diversi fattori, tra cui l'energia degli atomi depositati, la temperatura del substrato e la presenza di impurità. Gli atomi con un'energia cinetica più elevata hanno maggiori probabilità di migrare sulla superficie del substrato, determinando una distribuzione più uniforme. Al contrario, gli atomi a più bassa energia tendono a depositarsi dove atterrano inizialmente, causando potenzialmente variazioni di spessore localizzate.

La temperatura del substrato gioca un ruolo critico nella formazione del film. Temperature elevate possono aumentare la mobilità atomica, favorendo la formazione di un film più uniforme grazie alla diffusione degli atomi su distanze maggiori. Tuttavia, temperature troppo elevate possono anche portare a effetti indesiderati come la deformazione del substrato o la formazione di vuoti all'interno del film.

La presenza di impurità, provenienti dalla superficie del substrato o dall'ambiente di deposizione, può avere un impatto significativo sulla qualità del film. Le impurità possono agire come siti di nucleazione, portando alla formazione di difetti come fori di spillo o confini di grano. Questi difetti possono compromettere l'integrità strutturale e le proprietà funzionali del film.

In sintesi, la formazione di un film sottile nello sputtering magnetronico è un processo sfaccettato che comporta l'accumulo di atomi sul substrato, influenzato da fattori quali l'energia atomica, la temperatura del substrato e i livelli di impurità. La comprensione e il controllo di questi fattori sono fondamentali per ottenere una deposizione di film sottile uniforme e di alta qualità.

Fattori che influenzano l'uniformità

Parametri dell'apparecchiatura

L'uniformità della deposizione di film sottile nello sputtering magnetronico è influenzata in modo significativo da diversi parametri critici dell'apparecchiatura. Questi parametri includonodimensione e forma del targetladistanza tra il bersaglio e il substratoe la rotazione e l'oscillazione delrotazione e oscillazione del target. Ognuno di questi fattori svolge un ruolo unico nel determinare la consistenza e la qualità del film depositato.

Dimensioni e forma del target

Le dimensioni e la forma del target sono elementi fondamentali nel processo di sputtering. Un target più grande può ospitare una gamma più ampia di dimensioni del substrato, ma richiede anche un controllo più preciso per garantire uno sputtering uniforme. La forma del target, sia esso planare o cilindrico, può influenzare la distribuzione degli atomi spruzzati. Ad esempio, un bersaglio planare produce in genere una distribuzione più uniforme rispetto a uno cilindrico, che può richiedere meccanismi aggiuntivi per ottenere un'uniformità simile.

Distanza tra bersaglio e substrato

La distanza tra il target e il substrato è un altro parametro cruciale. Questa distanza influisce direttamente sulla lunghezza del percorso degli atomi polverizzati mentre viaggiano dal target al substrato. Una distanza inferiore può determinare un tasso di deposizione più elevato, ma può anche portare a una distribuzione non uniforme a causa di effetti di ombreggiamento. Al contrario, una distanza maggiore può migliorare l'uniformità, ma può ridurre la velocità di deposizione. Pertanto, la distanza ottimale deve essere attentamente calibrata per bilanciare questi fattori concorrenti.

Rotazione e oscillazione del target

Per migliorare ulteriormente l'uniformità, il target può essere ruotato o oscillato durante il processo di sputtering. La rotazione assicura che l'intera superficie del bersaglio sia utilizzata in modo uniforme, prevenendo l'esaurimento localizzato e prolungando la durata del bersaglio. L'oscillazione, invece, può aiutare a distribuire gli atomi polverizzati in modo più uniforme sul substrato, in particolare nei casi in cui il target non è perfettamente planare. Questi movimenti meccanici sono essenziali per ottenere uno spessore uniforme del film sul substrato, soprattutto nel caso di substrati di grandi dimensioni o di forma irregolare.

In sintesi, l'ottimizzazione di questi parametri dell'apparecchiatura è fondamentale per ottenere film sottili uniformi e di alta qualità attraverso il magnetron sputtering. Ogni parametro deve essere attentamente considerato e regolato per garantire i migliori risultati possibili in termini di uniformità e qualità del film.

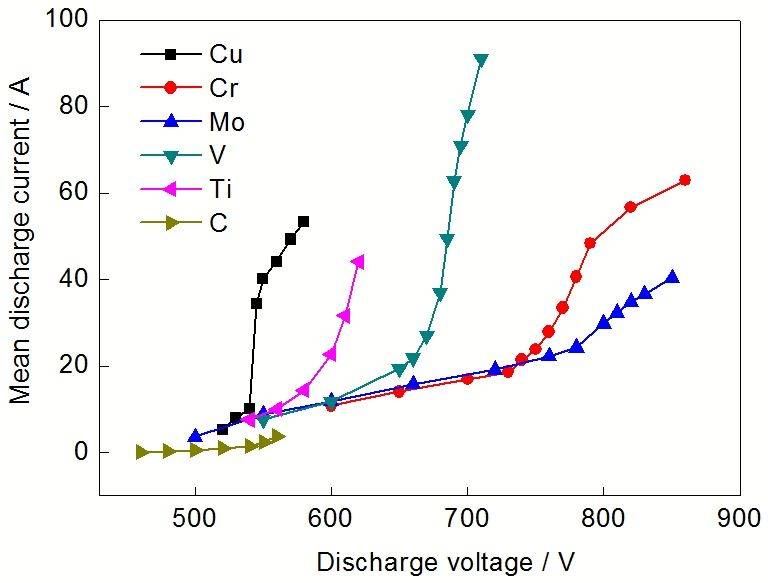

Potenza di sputtering

La potenza di sputtering è un parametro critico nel processo di sputtering magnetronico, in quanto influenza direttamente l'intensità del bombardamento ionico sul materiale target. La potenza applicata al sistema di sputtering accelera gli ioni all'interno del plasma, che poi collidono con la superficie del target. Man mano che l'energia di questi ioni aumenta, essi penetrano più in profondità nella struttura atomica del materiale bersaglio, causando l'espulsione di un maggior numero di atomi dalla superficie.

Una maggiore potenza di sputtering non solo aumenta la velocità di deposizione, ma introduce anche potenziali sfide. Ad esempio, un livello di potenza elevato può portare a un aumento della temperatura del substrato, che può influire sull'integrità strutturale e sull'adesione del film depositato. L'equilibrio tra il raggiungimento di un'elevata velocità di deposizione e il mantenimento di condizioni ottimali del substrato è fondamentale per la formazione uniforme del film.

| Livello di potenza dello sputtering | Effetto sul processo |

|---|---|

| Bassa potenza | Intensità di bombardamento ionico ridotta, velocità di deposizione più lenta. |

| Potenza moderata | Bombardamento ionico bilanciato, velocità di deposizione ottimale, temperature del substrato gestibili. |

| Alta potenza | Aumento del bombardamento ionico, velocità di deposizione più elevata, potenziali problemi di temperatura del substrato. |

In sintesi, se da un lato una maggiore potenza di sputtering può aumentare significativamente la velocità di deposizione, dall'altro richiede un attento monitoraggio per evitare effetti negativi sul substrato e sull'uniformità complessiva del film depositato.

Pressione del gas

La pressione del gas gioca un ruolo fondamentale nella formazione e nella stabilità del plasma durante lo sputtering magnetronico. La pressione all'interno della camera influenza direttamente la densità e la distribuzione del plasma, che a sua volta influisce sull'uniformità della deposizione del film sottile.

A pressioni ottimali, il plasma è sufficientemente denso da sostenere un'elevata velocità di bombardamento ionico, assicurando un efficiente sputtering del materiale target. Tuttavia, se la pressione è troppo alta, può portare a diversi effetti indesiderati. Ad esempio, una pressione elevata può rendere il plasma instabile, provocando traiettorie ioniche irregolari e tassi di sputtering non uniformi. Questa instabilità può manifestarsi con fluttuazioni nella velocità di deposizione e nello spessore sul substrato, portando alla formazione di film non uniformi.

Inoltre, l'eccessiva pressione del gas può aumentare la probabilità di collisioni tra atomi e molecole di gas, riducendo il percorso libero medio delle particelle polverizzate. Questa riduzione del percorso libero medio può ostacolare la migrazione degli atomi verso il substrato, facendoli depositare in modo meno controllato. Di conseguenza, la struttura e le proprietà del film possono essere compromesse, con potenziali problemi quali l'aumento della porosità o la riduzione dell'adesione.

Per mantenere condizioni ottimali, è fondamentale controllare attentamente la pressione del gas durante il processo di sputtering. Ciò comporta la scelta del tipo di gas e della portata appropriati, nonché l'implementazione di precisi meccanismi di controllo della pressione. In questo modo si può garantire che il plasma rimanga stabile e che gli atomi sputati si depositino uniformemente sul substrato, ottenendo film sottili di alta qualità.

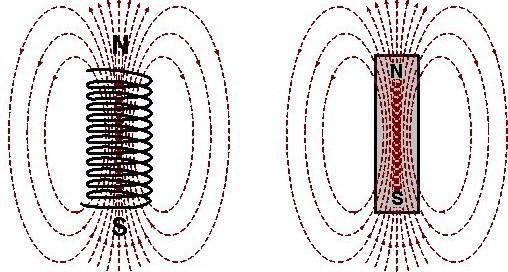

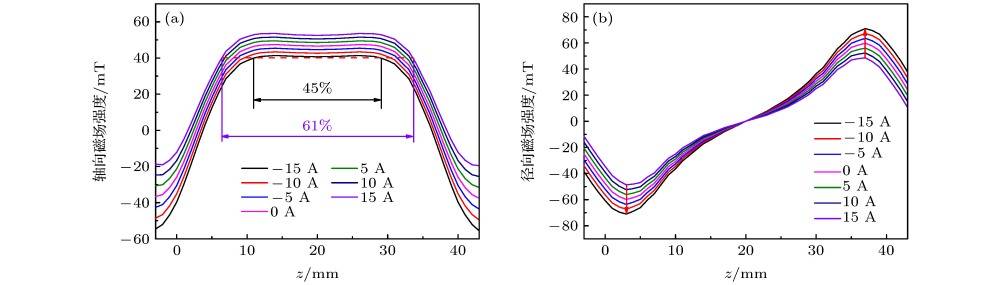

Configurazione del campo magnetico

La configurazione del campo magnetico gioca un ruolo fondamentale nel determinare le proprietà del plasma, che a sua volta influenza in modo significativo l'uniformità del processo di sputtering.Campi magnetici non uniformi possono portare a velocità di sputtering non uniformi, con conseguenti variazioni nello spessore e nella qualità del film depositato. Questo fenomeno può essere attribuito a diversi fattori:

-

Variazione dell'intensità del campo magnetico: Nelle regioni in cui il campo magnetico è più forte, la densità del plasma tende ad essere maggiore. Questa maggiore densità di plasma aumenta il bombardamento ionico in quelle aree, portando a tassi di sputtering più elevati e, di conseguenza, alla deposizione di film più spessi. Al contrario, nelle regioni con un campo magnetico più debole si registrano densità di plasma più basse e tassi di sputtering ridotti, con conseguente deposito di film più sottili.

-

Confinamento del plasma: La configurazione del campo magnetico influisce anche sul confinamento del plasma. Un campo magnetico ben progettato può confinare il plasma in modo più efficace, garantendo che gli ioni siano diretti verso il bersaglio in modo più controllato. Tuttavia, campi magnetici non uniformi possono causare la fuoriuscita o la deriva del plasma, portando a un bombardamento ionico inefficiente e a una deposizione non uniforme del film.

-

Modelli di erosione del bersaglio: La distribuzione del campo magnetico sulla superficie del bersaglio determina i modelli di erosione. Nei casi in cui il campo magnetico non è uniforme, il materiale del bersaglio si erode in modo non uniforme, con alcune aree che subiscono un'erosione più intensa di altre. Questa erosione non uniforme si traduce direttamente in variazioni del tasso di deposizione sul substrato.

Per attenuare questi problemi, è fondamentale progettare e ottimizzare la configurazione del campo magnetico. Questo obiettivo può essere raggiunto attraverso:

| Strategia di ottimizzazione | Descrizione |

|---|---|

| Mappatura del campo | Esecuzione di una mappatura dettagliata del campo magnetico per identificare e correggere le non uniformità. |

| Regolazione del campo | Regolazione fine dell'intensità e della distribuzione del campo magnetico per ottenere un ambiente di plasma più uniforme. |

| Progettazione avanzata del magnete | Impiego di design sofisticati dei magneti, come gli array di Halbach, per creare campi magnetici più uniformi e controllabili. |

Intervenendo sulla configurazione del campo magnetico, è possibile aumentare l'uniformità del processo di sputtering, migliorando così la qualità e la consistenza dei film sottili depositati.

Proprietà del substrato

La forma, le dimensioni e la conducibilità termica del substrato giocano un ruolo fondamentale nel determinare l'uniformità del film depositato. Queste proprietà influenzano direttamente il modo in cui gli atomi sputati migrano e aderiscono alla superficie del substrato, influenzando in ultima analisi la consistenza del film su tutta la superficie.

-

Forma e dimensione: La geometria del substrato può determinare variazioni nello spessore del film. Ad esempio, i substrati con forme o bordi complessi possono presentare tassi di deposizione non uniformi, a causa della distribuzione non uniforme degli atomi polverizzati. Questo aspetto è particolarmente critico nelle applicazioni che richiedono uno spessore preciso del film, come la microelettronica.

-

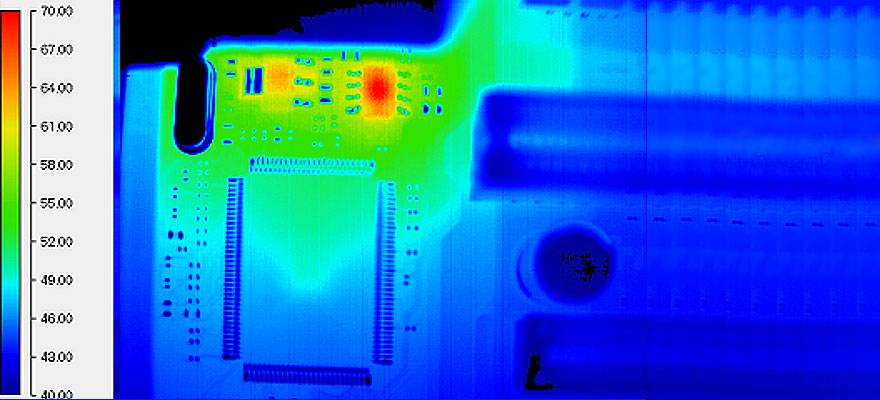

Conduttività termica: La capacità del substrato di condurre il calore influisce sulla distribuzione della temperatura durante il processo di deposizione. I substrati ad alta conducibilità termica possono dissipare il calore in modo più uniforme, contribuendo a mantenere un ambiente di deposizione stabile. Al contrario, i substrati con bassa conducibilità termica possono portare a punti caldi localizzati, causando una crescita non uniforme del film e potenziali difetti.

La comprensione e l'ottimizzazione di queste proprietà del substrato sono essenziali per ottenere film sottili uniformi e di alta qualità nei processi di sputtering magnetronico.

Pretrattamento del substrato

La pulizia e la preparazione della superficie sono fondamentali per una deposizione efficiente dell'atomo. Il substrato, che funge da base per il film sottile, deve essere privo di contaminanti come oli, polvere e ossidi. Queste impurità possono alterare l'uniformità del film, causando difetti e scarsa adesione.

La preparazione della superficie comporta diverse fasi critiche:

- Protocolli di pulizia: Utilizzo di solventi, bagni a ultrasuoni e pulizia al plasma per rimuovere i contaminanti organici e inorganici.

- Ruvidità della superficie: Garantire che la superficie del substrato non sia né troppo liscia né troppo ruvida. Una rugosità ottimale migliora l'interazione meccanica tra il film e il substrato.

- Processi di attivazione: Tecniche come l'incisione al plasma o il bombardamento con raggi ionici possono attivare la superficie del substrato, rendendola più ricettiva alla deposizione del film.

Un substrato ben preparato non solo migliora l'uniformità del film, ma aumenta anche la qualità complessiva e le prestazioni del film depositato.

Velocità di deposizione

Una velocità di deposizione rapida può avere diversi effetti negativi sulla qualità del film sottile. Uno dei problemi principali è l'introduzione di tensioni interne allo strato di film. Queste tensioni possono derivare dal rapido accumulo degli atomi depositati, che non hanno il tempo sufficiente per disporsi in una struttura cristallina ottimale. Di conseguenza, il film può presentare crepe, delaminazione o altri difetti strutturali, compromettendone l'integrità e le prestazioni.

Inoltre, un'elevata velocità di deposizione spesso provoca disomogeneità nello strato del film. Questa disomogeneità può manifestarsi come variazioni di spessore, composizione o proprietà strutturali in diverse regioni del film. Tali disomogeneità possono influenzare in modo significativo le proprietà elettriche, ottiche e meccaniche del film, rendendolo inadatto a molte applicazioni. Ad esempio, nella produzione di semiconduttori, variazioni anche minime nello spessore del film possono portare a deviazioni sostanziali nelle prestazioni del dispositivo.

Per attenuare questi problemi, è fondamentale controllare la velocità di deposizione entro un intervallo ottimale. Ciò comporta un equilibrio tra la necessità di una produzione efficiente e il requisito di una formazione di film di alta qualità. Tecniche come il monitoraggio in tempo reale e i controlli di feedback possono aiutare a mantenere un tasso di deposizione costante, migliorando così l'uniformità del film e riducendo le sollecitazioni interne. Inoltre, la selezione di parametri appropriati dell'apparecchiatura, come la distanza target-substrato e la configurazione del campo magnetico, può migliorare ulteriormente il controllo del processo di deposizione.

Temperatura e condizioni ambientali

La temperatura del substrato gioca un ruolo fondamentale per la stabilità e l'uniformità del processo di deposizione. Idealmente, il substrato dovrebbe essere mantenuto entro un intervallo di temperatura specifico per garantire la formazione ottimale del film. Eventuali deviazioni da questo intervallo possono causare problemi come l'aumento delle tensioni interne, l'alterazione dei tassi di migrazione atomica e uno spessore non uniforme del film.

I fattori ambientali, come il funzionamento delle pompe da vuoto e la composizione della miscela di gas, influenzano ulteriormente il processo di deposizione. Le pompe da vuoto devono funzionare in modo efficiente per mantenere un ambiente a bassa pressione costante, fondamentale per la formazione stabile del plasma e la migrazione atomica. Qualsiasi fluttuazione della pressione del vuoto può alterare il delicato equilibrio necessario per la deposizione uniforme del film.

La composizione dei gas è altrettanto critica; il tipo e la concentrazione dei gas utilizzati nel processo di sputtering possono influenzare in modo significativo le proprietà del plasma e l'energia degli ioni che bombardano il bersaglio. Ad esempio, la presenza di gas reattivi può modificare la composizione chimica e le proprietà del film. Pertanto, il controllo preciso delle portate e dei tipi di gas è essenziale per ottenere una deposizione costante e di alta qualità del film.

In sintesi, il mantenimento di una temperatura ottimale del substrato e la garanzia di condizioni ambientali stabili, tra cui la pressione del vuoto e la composizione dei gas, sono indispensabili per ottenere una deposizione uniforme e di alta qualità del film sottile nello sputtering magnetronico.

Soluzioni e metodi di ottimizzazione

Ottimizzare i parametri dell'apparecchiatura

L'ottimizzazione dei parametri dell'apparecchiatura è un passo fondamentale per migliorare l'uniformità dei film sottili depositati mediante sputtering magnetronico. Questo processo comporta la messa a punto di diverse variabili chiave, tra cui la forma e le dimensioni del target, la distanza tra il target e il substrato e la potenza di sputtering applicata. Ognuno di questi parametri svolge un ruolo unico nel processo di sputtering e le loro impostazioni ottimali possono influenzare in modo significativo la qualità del film.

Ad esempio, la forma e le dimensioni del target possono influire sulla distribuzione degli atomi sputati. Un bersaglio più grande può fornire una distribuzione più uniforme degli atomi sul substrato, mentre una forma specifica del bersaglio può essere progettata per concentrare lo sputtering in determinate aree per ottenere i modelli desiderati. Inoltre, la distanza tra il bersaglio e il substrato è cruciale; una distanza inferiore può portare a una maggiore densità di atomi depositati, ma può anche risultare non uniforme a causa di effetti di ombreggiamento. Al contrario, una distanza maggiore può distribuire la deposizione in modo più uniforme, ma può ridurre il tasso di deposizione complessivo.

La potenza di sputtering è un altro parametro fondamentale che influisce direttamente sull'intensità del bombardamento ionico. Livelli di potenza più elevati possono aumentare la velocità di deposizione, ma rischiano anche di aumentare la temperatura del substrato a livelli che potrebbero causare stress termico o addirittura danneggiare il substrato. Pertanto, è essenziale bilanciare la potenza di sputtering con altri parametri per mantenere le condizioni ottimali per la formazione uniforme del film.

In sintesi, regolando con attenzione questi parametri dell'apparecchiatura, ricercatori e ingegneri possono ottenere miglioramenti significativi nell'uniformità del film, assicurando che il prodotto finale soddisfi gli standard richiesti per le varie applicazioni.

Migliorare il flusso e la pressione del gas

Il controllo del flusso e della pressione del gas è fondamentale per ottenere condizioni di sputtering ottimali, che influenzano direttamente l'uniformità e la qualità del film depositato. La scelta del tipo di gas e della sua portata gioca un ruolo fondamentale nella formazione del plasma e nel successivo processo di bombardamento ionico. Ad esempio, l'argon è comunemente utilizzato per il suo elevato potenziale di ionizzazione, che facilita la creazione di un plasma stabile. Tuttavia, la portata deve essere regolata meticolosamente per garantire che il plasma rimanga stabile senza causare un'eccessiva dispersione ionica, che può degradare la qualità del film.

Il controllo della pressione è altrettanto cruciale, in quanto determina il percorso libero medio degli atomi sputati. A basse pressioni, gli atomi percorrono distanze maggiori senza collidere, il che può portare a una deposizione più uniforme. Al contrario, pressioni più elevate possono provocare un aumento delle collisioni, causando la dispersione degli atomi e la potenziale formazione di un film meno uniforme. L'intervallo di pressione ideale è in genere compreso tra 0,1 e 10 Pa, a seconda dell'applicazione specifica e del materiale da depositare.

| Parametro | Intervallo ideale | Impatto sull'uniformità del film |

|---|---|---|

| Tipo di gas | Argon | Formazione stabile del plasma, bombardamento ionico efficiente |

| Portata | 10-50 sccm | Assicura un plasma stabile, previene un'eccessiva dispersione di ioni |

| Pressione | 0,1-10 Pa | Controlla il percorso libero medio, influenza la frequenza di collisione e l'uniformità del film |

Selezionando e regolando attentamente questi parametri, è possibile mantenere un ambiente ottimale per lo sputtering, migliorando così l'uniformità e la qualità complessiva del film sottile depositato.

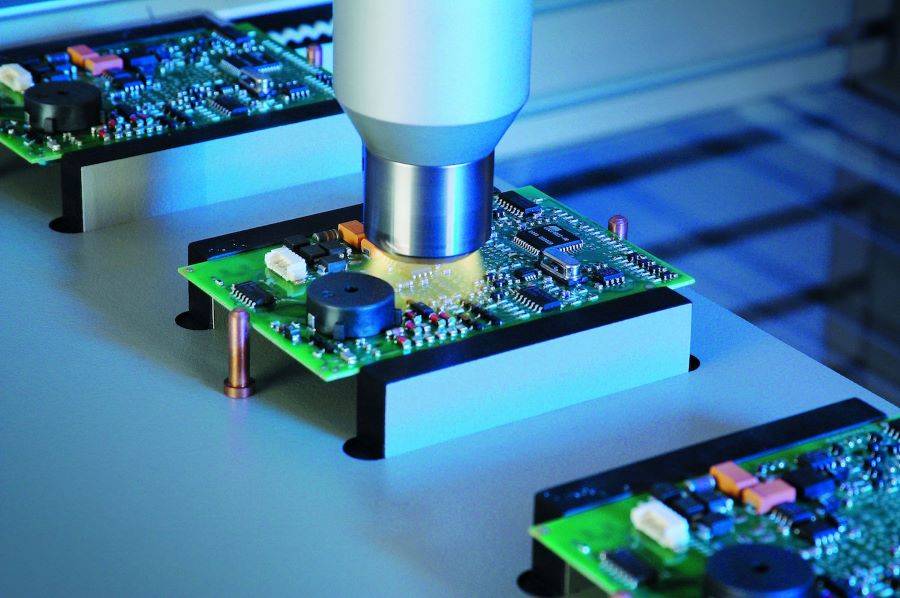

Implementare i controlli di retroazione

L'implementazione di controlli di retroazione nei processi di sputtering magnetronico è fondamentale per garantire l'uniformità della deposizione del film sottile. Ciò comporta l'uso di sensori avanzati per monitorare continuamente lo spessore del film mentre viene depositato. Questi sensori forniscono dati in tempo reale, che vengono poi elaborati da sofisticati sistemi di controllo per regolare parametri critici come la potenza di sputtering, la pressione del gas e la distanza target-substrato.

Componenti chiave dei controlli a retroazione

-

Sensori: Per misurare con precisione lo spessore del film si utilizzano vari tipi di sensori, tra cui quelli ottici, capacitivi e a correnti parassite. I sensori ottici, ad esempio, utilizzano la riflessione della luce per misurare lo spessore del film, mentre i sensori a correnti parassite rilevano le variazioni di conducibilità elettrica.

-

Sistemi di controllo: I dati provenienti da questi sensori vengono inseriti in sistemi di controllo che utilizzano algoritmi per interpretare le misure ed effettuare le regolazioni necessarie. Questi sistemi possono essere semplici come i controllori PID o complessi come le reti neurali, a seconda della complessità richiesta.

-

Regolazioni dei parametri: In base ai dati dei sensori, i sistemi di controllo possono regolare dinamicamente parametri come la potenza di sputtering per mantenere un tasso di deposizione costante o la pressione del gas per garantire condizioni di plasma ottimali. Questa capacità di regolazione in tempo reale è essenziale per ottenere uno spessore uniforme del film sul substrato.

Vantaggi dei controlli a retroazione

-

Maggiore uniformità: Monitorando e regolando continuamente i parametri di deposizione, i controlli di retroazione migliorano significativamente l'uniformità del film, riducendo le variazioni di spessore.

-

Stabilità del processo: Le regolazioni in tempo reale contribuiscono a mantenere stabili le condizioni di deposizione, fattore cruciale per la formazione di film di alta qualità.

-

Riduzione degli scarti: Grazie al controllo preciso del processo di deposizione, la probabilità di produrre film difettosi è ridotta al minimo, con conseguente risparmio sui costi e riduzione degli scarti di materiale.

In sintesi, l'implementazione dei controlli di retroazione è una strategia fondamentale per ottimizzare i processi di sputtering magnetronico, garantire uno spessore uniforme del film e migliorare la qualità complessiva del film.

Miglioramento del target e del substrato

L'ottimizzazione della selezione dei materiali target e il miglioramento del pretrattamento della superficie del substrato sono passi fondamentali per ottenere una qualità superiore del film. La scelta del materiale di destinazione influenza direttamente la composizione chimica e le proprietà del film depositato. Ad esempio, l'utilizzo di target di elevata purezza riduce al minimo l'introduzione di impurità, che possono influire negativamente sull'uniformità e sulle prestazioni del film.

Il pretrattamento della superficie del substrato è altrettanto critico. Procedure di pulizia adeguate, come l'incisione chimica o la pulizia al plasma, rimuovono i contaminanti e creano una superficie più reattiva, facilitando una migliore adesione e una crescita più uniforme del film. Per modificare la topografia della superficie si possono utilizzare anche tecniche come l'incisione a fascio ionico, che migliorano ulteriormente l'uniformità del film depositato.

| Aspetto | Descrizione |

|---|---|

| Materiale del bersaglio | I target di elevata purezza riducono al minimo le impurità; materiali diversi offrono diverse proprietà del film. |

| Pulizia del substrato | La pulizia chimica o al plasma rimuove i contaminanti; l'incisione a fascio ionico modifica la topografia della superficie. |

In sintesi, una selezione meticolosa dei materiali target e un pretrattamento accurato del substrato sono indispensabili per ottenere film uniformi e di alta qualità nei processi di sputtering magnetronico.

Regolazione della velocità di deposizione

Il controllo della velocità di deposizione è un aspetto critico per ottenere una deposizione uniforme di film sottile nei processi di sputtering magnetronico. Quando la velocità di deposizione è ottimizzata, si riduce significativamente il rischio di stress e disomogeneità del film. Una velocità di deposizione equilibrata garantisce che gli atomi depositati sul substrato abbiano il tempo sufficiente per riorganizzarsi e formare una struttura coesiva, migliorando così la qualità complessiva del film.

Per comprendere meglio l'impatto della velocità di deposizione sull'uniformità del film, considerare i seguenti fattori:

- Sollecitazioni interne: Una velocità di deposizione eccessiva può indurre significative tensioni interne al film. Queste sollecitazioni possono portare a fessurazioni, delaminazioni o altri difetti strutturali, compromettendo l'integrità del film.

- Disomogeneità: La deposizione rapida può provocare una distribuzione non uniforme degli atomi sul substrato. Questa disomogeneità può manifestarsi con variazioni dello spessore, della composizione e delle proprietà del film, che ne pregiudicano le prestazioni.

- Temperatura del substrato: Un'elevata velocità di deposizione porta spesso a temperature elevate del substrato. Sebbene un certo grado di riscaldamento possa favorire una migliore formazione del film, una temperatura eccessiva può causare stress termici e compromettere l'integrità strutturale del substrato.

Per ottenere una velocità di deposizione ottimale, è essenziale monitorare e regolare diversi parametri di processo, tra cui:

| Parametro | Impatto sulla velocità di deposizione |

|---|---|

| Potenza di sputtering | Una potenza maggiore aumenta la velocità di deposizione, ma può causare problemi di temperatura. |

| Pressione del gas | Livelli di pressione adeguati sono fondamentali per una deposizione atomica stabile. |

| Campo magnetico | Campi magnetici uniformi promuovono tassi di sputtering costanti. |

| Proprietà del substrato | Una selezione e un pretrattamento adeguati del substrato migliorano l'uniformità del film. |

Regolando con precisione questi parametri, gli operatori possono mantenere una velocità di deposizione che riduce al minimo le sollecitazioni e le disomogeneità del film, garantendo così la produzione di film sottili uniformi e di alta qualità.

Garantire una pulizia adeguata

La pulizia del substrato prima della deposizione è una fase critica che ha un impatto significativo sull'adesione e sull'uniformità del film depositato. La pulizia della superficie del substrato influisce direttamente sulla capacità degli atomi sputati di aderire e diffondersi sulla superficie, determinando in ultima analisi la qualità del film sottile.

Per la pulizia del substrato vengono impiegati diversi metodi, ognuno dei quali è stato studiato per rimuovere contaminanti specifici. Ad esempiopulizia chimica prevede l'utilizzo di solventi o acidi per dissolvere i residui organici e gli strati di ossido, mentre lapulizia al plasma utilizza un plasma a bassa pressione per incidere la superficie e rimuovere gas o particelle adsorbite. Inoltre,pulizia meccanica meccaniche, come la spazzolatura abrasiva o la pulizia a ultrasuoni, per rimuovere fisicamente il particolato.

| Metodo di pulizia | Scopo |

|---|---|

| Pulizia chimica | Dissolve i residui organici e gli strati di ossido. |

| Pulizia al plasma | Incide la superficie per rimuovere gas e particelle adsorbite |

| Pulizia meccanica | Rimuove fisicamente il particolato mediante spazzolatura abrasiva o onde ultrasoniche. |

Una pulizia accurata non solo migliora l'adesione del film, ma favorisce anche una distribuzione più uniforme degli atomi depositati. Questa uniformità è fondamentale per ottenere proprietà coerenti del film, come la conduttività elettrica e la trasparenza ottica, sull'intero substrato.

In sintesi, la pulizia meticolosa del substrato prima della deposizione è essenziale per ottimizzare la qualità e le prestazioni del film sottile. Essa pone le basi per una deposizione efficiente dell'atomo, assicurando che il film aderisca bene e presenti l'uniformità desiderata.

Direzioni per la ricerca futura

Ricerca sulla scienza dei materiali

La ricerca sulla scienza dei materiali svolge un ruolo fondamentale nel far progredire la comprensione del modo in cui i diversi materiali del target e del substrato interagiscono durante il processo di deposizione del film sottile. Questo campo è fondamentale per identificare nuovi fattori che possono influenzare in modo significativo la qualità e l'uniformità dei film depositati. Esaminando le interazioni a livello atomico tra i vari materiali, i ricercatori possono scoprire nuovi meccanismi che influenzano la formazione del film, l'adesione e le prestazioni complessive.

Ad esempio, la scelta del materiale di destinazione può dettare la distribuzione dell'energia degli atomi polverizzati, che a sua volta influisce sulla loro mobilità sulla superficie del substrato. Allo stesso modo, le proprietà del materiale del substrato, come la conduttività termica e la rugosità della superficie, possono influire sulla nucleazione e sulla crescita del film. Queste interazioni non sono solo fisiche ma anche chimiche, in quanto la reattività tra i materiali del target e del substrato può portare alla formazione di nuovi composti o fasi all'interno del film.

Inoltre, la comprensione di queste interazioni consente di sviluppare materiali su misura, ottimizzati per applicazioni specifiche, sia in campo elettronico che ottico o dei rivestimenti. Ad esempio, lo studio di come i target metallici interagiscono con i substrati dielettrici può portare alla creazione di film conduttivi di alta qualità per i dispositivi elettronici. Al contrario, l'esame del comportamento dei target ceramici su substrati metallici può portare alla deposizione di rivestimenti protettivi con proprietà meccaniche superiori.

In sintesi, la ricerca sulla scienza dei materiali è fondamentale per identificare e chiarire le complesse interazioni tra i materiali del target e del substrato, aprendo così la strada allo sviluppo di film sottili avanzati con proprietà e prestazioni migliori.

Tecnologia di monitoraggio avanzata

Lo sviluppo di sofisticati sistemi di monitoraggio è fondamentale per ottenere un feedback in tempo reale sull'uniformità del film durante i processi di sputtering magnetronico. Questi sistemi avanzati sfruttano tecnologie all'avanguardia come telecamere ad alta velocità, spettrometri e sensori in situ per catturare in tempo reale le minime variazioni nella deposizione del film. Integrando queste tecnologie, gli ingegneri possono ottenere dati dettagliati su parametri come lo spessore del film, la morfologia della superficie e la composizione, consentendo loro di effettuare regolazioni immediate per mantenere un'uniformità ottimale.

Per esempio, le telecamere ad alta velocità possono catturare il comportamento dinamico del plasma durante lo sputtering, fornendo informazioni sul modo in cui le diverse regioni del bersaglio vengono erose. Gli spettrometri, invece, possono analizzare le linee spettrali degli atomi sputati, offrendo dati in tempo reale sulla composizione e sull'uniformità del film depositato. Inoltre, i sensori in situ incorporati nella camera di deposizione possono monitorare le condizioni ambientali, come la pressione del gas e la temperatura, assicurando che questi parametri rimangano nell'intervallo ottimale per la formazione uniforme del film.

L'integrazione di queste tecnologie di monitoraggio non solo migliora la precisione della deposizione del film, ma consente anche l'implementazione di sistemi di controllo adattivi. Questi sistemi possono regolare automaticamente parametri critici come la potenza di sputtering, il flusso di gas e la configurazione del campo magnetico sulla base di dati in tempo reale, mantenendo così un'uniformità costante del film durante l'intero processo di deposizione. Questo livello di controllo è essenziale per le applicazioni che richiedono film sottili di alta precisione, come nel settore dei semiconduttori e dell'ottica.

Inoltre, i sistemi di monitoraggio avanzati facilitano il miglioramento continuo del processo, consentendo un'analisi dettagliata dei dati di deposizione. Questi dati possono essere utilizzati per perfezionare i modelli di simulazione e ottimizzare i futuri cicli di deposizione, ottenendo film sempre più uniformi e di alta qualità. Con il progredire della ricerca in questo campo, si prevede lo sviluppo di tecnologie di monitoraggio ancora più sofisticate, che miglioreranno ulteriormente la nostra capacità di controllare e ottimizzare i processi di deposizione di film sottili.

Simulazione e calcolo

Nella ricerca di un'uniformità ottimale del film nello sputtering magnetronico, l'integrazione di strumenti computazionali avanzati è emersa come una strategia fondamentale. Le simulazioni al computer e gli algoritmi di apprendimento automatico svolgono un ruolo cruciale in questo ambito, offrendo un quadro robusto per ottimizzare la miriade di parametri coinvolti nel processo di deposizione.

Il ruolo delle simulazioni al computer

Le simulazioni al computer forniscono un laboratorio virtuale in cui è possibile analizzare meticolosamente gli effetti di vari parametri dell'apparecchiatura, come le dimensioni e la forma del bersaglio, la distanza tra il bersaglio e il substrato e la configurazione del campo magnetico. Queste simulazioni consentono ai ricercatori di prevedere i risultati di diverse configurazioni senza dover ricorrere alla sperimentazione fisica, risparmiando così tempo e risorse. Ad esempio, modellando la traiettoria degli atomi polverizzati e la loro interazione con l'ambiente del plasma, gli scienziati possono identificare le impostazioni ottimali che riducono al minimo le disomogeneità del film.

Apprendimento automatico per l'ottimizzazione dei parametri

Gli algoritmi di apprendimento automatico, in particolare quelli che impiegano reti neurali e algoritmi genetici, sono sempre più utilizzati per mettere a punto la complessa interazione tra potenza di sputtering, pressione del gas e proprietà del substrato. Questi algoritmi sono in grado di elaborare vasti insiemi di dati provenienti da esperimenti e simulazioni precedenti per identificare modelli e correlazioni che non sono immediatamente evidenti. Addestrandosi su questi set di dati, i modelli di apprendimento automatico possono suggerire nuove combinazioni di parametri che probabilmente produrranno un'uniformità superiore del film.

Feedback in tempo reale e controllo adattivo

Una delle applicazioni più promettenti dei metodi computazionali nello sputtering magnetronico è l'implementazione di sistemi di feedback in tempo reale. Questi sistemi utilizzano sensori per monitorare i parametri chiave durante il processo di deposizione e impiegano modelli di apprendimento automatico per regolare dinamicamente le impostazioni. Questo meccanismo di controllo adattivo assicura che eventuali deviazioni dall'uniformità desiderata siano prontamente corrette, portando a una qualità più costante del film.

Direzioni future

Con l'aumento della potenza di calcolo, la portata di ciò che si può ottenere attraverso la simulazione e il calcolo nello sputtering magnetronico si espanderà. La ricerca futura potrebbe concentrarsi sullo sviluppo di modelli più sofisticati che tengano conto delle interazioni sfumate tra le diverse variabili di processo. Inoltre, l'integrazione di tecniche di intelligenza artificiale potrebbe consentire la creazione di sistemi di autoapprendimento che migliorino continuamente le loro strategie di ottimizzazione nel tempo.

In sintesi, il connubio tra le simulazioni al computer e l'apprendimento automatico con la tecnologia di sputtering magnetronico offre una potente via per migliorare l'uniformità del film. Sfruttando questi strumenti computazionali, i ricercatori possono spingersi oltre i confini del possibile nella deposizione di film sottili, aprendo la strada a processi produttivi più efficienti e affidabili.

Tecnologie di processo innovative

La ricerca di tecniche superiori di preparazione dei film sottili ha spinto i ricercatori a innovare combinando più tecnologie di deposizione. Questo approccio multidisciplinare sfrutta i punti di forza dei vari metodi per superare le singole limitazioni, migliorando così l'efficienza e la qualità complessiva della deposizione dei film.

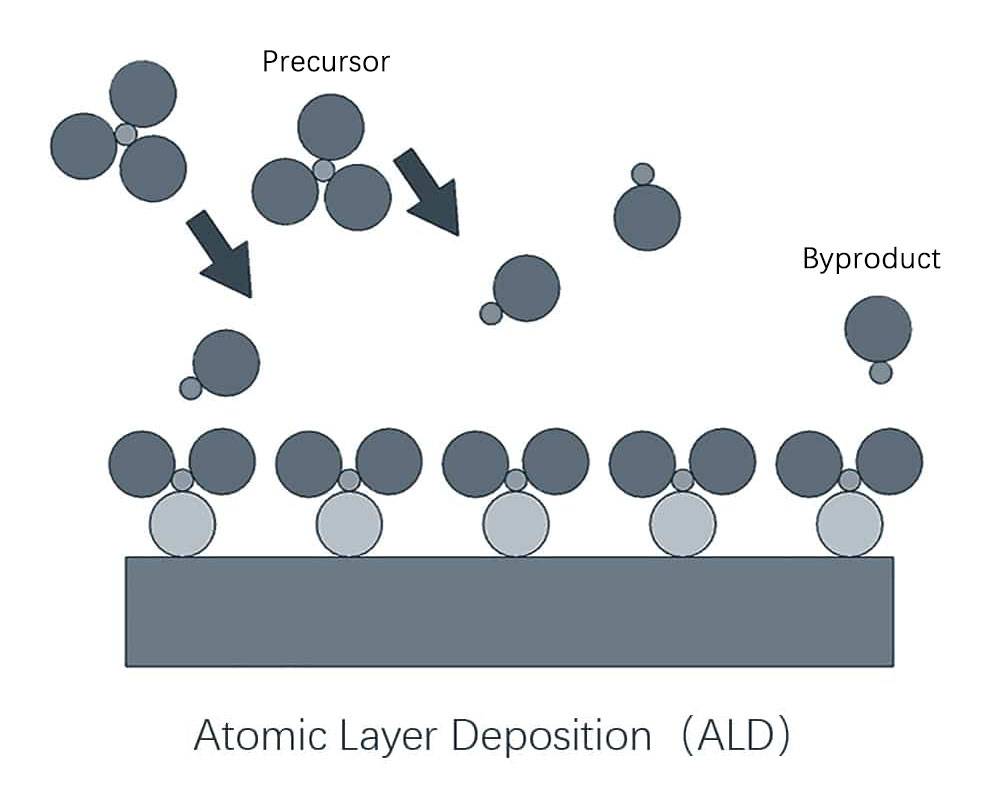

Una strada promettente è l'integrazione dimagnetron sputtering condeposizione di vapore chimico (CVD). Questo metodo ibrido consente la stratificazione controllata dei materiali, dove lo sputtering fornisce uno strato di base denso e uniforme e la CVD facilita la deposizione di film più complessi e multicomponente. La sinergia tra queste tecniche può portare a film con proprietà meccaniche, elettriche e ottiche superiori.

Un altro approccio innovativo prevede l'uso delladeposizione fisica di vapore potenziata al plasma (PE-PVD). Combinando l'attivazione del plasma con i metodi PVD tradizionali, i ricercatori possono ottenere tassi di deposizione più elevati e un migliore controllo della morfologia del film. L'ambiente del plasma non solo aumenta l'energia delle specie depositanti, ma permette anche di incorporare gas reattivi, consentendo la creazione di rivestimenti funzionali avanzati.

Inoltre, l'avvento delsputtering a doppio fascio di ioni (DIBS) rappresenta un significativo balzo in avanti. Questa tecnica impiega due fasci di ioni per bombardare simultaneamente il bersaglio e il substrato, consentendo un controllo preciso dell'energia e dell'angolo di deposizione. Il risultato è un film con un'uniformità e un'adesione eccezionali, che lo rendono adatto ad applicazioni di alta precisione come la microelettronica e i rivestimenti ottici.

In sintesi, l'integrazione di diverse tecnologie di deposizione sta aprendo la strada a nuovi metodi di preparazione dei film sottili. Questi processi innovativi non solo affrontano i limiti delle singole tecniche, ma aprono anche nuove possibilità per lo sviluppo di materiali avanzati con proprietà personalizzate.

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Articoli correlati

- Introduzione alla deposizione chimica da vapore (CVD)

- Vantaggi dell'uso del forno tubolare CVD per il rivestimento

- Esplorare i forni a tubi rotanti: Una guida completa

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa