Principi del rivestimento per evaporazione a fascio di elettroni

Meccanismo di base

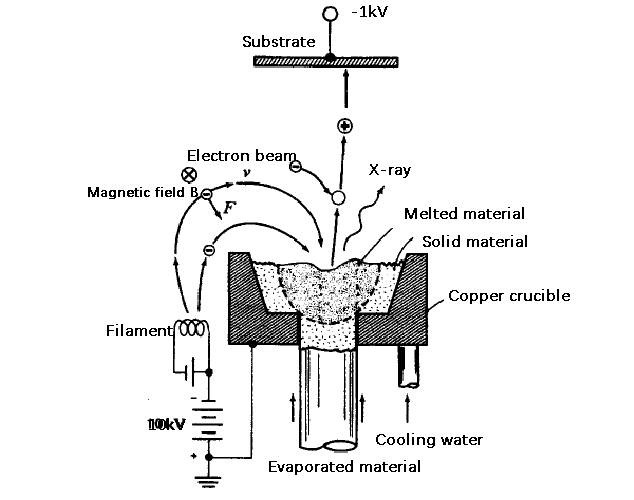

In un ambiente ad alto vuoto, il filamento del cannone elettronico si riscalda, emettendo elettroni caldi.Questi elettroni vengono poi accelerati dall'anodo accelerante, acquisendo una notevole energia cinetica nel processo.Quando raggiungono il materiale evaporato, gli elettroni trasferiscono la loro energia cinetica in calore, bombardando efficacemente il materiale.Questa conversione di energia riscalda e vaporizza il materiale evaporato, facilitando così il processo di rivestimento per evaporazione a fascio di elettroni.

L'impostazione del vuoto spinto è fondamentale, in quanto riduce al minimo le collisioni tra gli elettroni e le molecole di gas residue, garantendo che gli elettroni mantengano la loro energia cinetica fino a raggiungere il materiale di destinazione.L'efficienza di questo processo è ulteriormente migliorata dal controllo preciso dell'energia e della focalizzazione del fascio di elettroni, che consente il riscaldamento localizzato e l'evaporazione del materiale di rivestimento.Questo metodo è particolarmente efficace per i materiali ad alto punto di fusione, in quanto l'energia concentrata del fascio di elettroni può elevarne rapidamente la temperatura fino al punto di vaporizzazione.

Il processo di evaporazione a fascio di elettroni è un meccanismo sofisticato che sfrutta i principi della conversione energetica e della tecnologia del vuoto per ottenere un rivestimento preciso ed efficiente di vari materiali.Questa tecnica non solo garantisce un'elevata purezza e precisione, ma consente anche di rivestire materiali difficili da lavorare con i metodi tradizionali.

Componenti della sorgente di evaporazione a fascio di elettroni

La sorgente di evaporazione a fascio di elettroni è un sistema sofisticato progettato per vaporizzare i materiali di rivestimento con elevata precisione e purezza.Il sistema è costituito da diversi componenti fondamentali:

-

Catodo caldo:È la fonte principale di elettroni.Il catodo caldo, tipicamente realizzato con materiali come il tungsteno, viene riscaldato a temperature estreme, spesso superiori a 2.000 gradi Celsius.Questo calore intenso provoca l'emissione di elettroni dalla superficie del catodo.

-

Polo di accelerazione degli elettroni:Una volta emessi, questi elettroni vengono accelerati da un campo elettrico creato dal polo accelerante.Questo campo conferisce agli elettroni una notevole energia cinetica, consentendo loro di viaggiare ad alta velocità.

-

Anodo:L'anodo, posizionato vicino al crogiolo contenente il materiale di rivestimento, funge da bersaglio per gli elettroni accelerati.Quando il fascio di elettroni colpisce l'anodo, l'energia cinetica viene convertita in calore, riscaldando rapidamente il materiale di rivestimento fino al punto di evaporazione.

-

Crogiolo:Il crogiolo è un componente fondamentale che contiene il materiale di rivestimento.In genere è realizzato con materiali come il rame o il tungsteno per i materiali a bassa temperatura, o con ceramiche tecniche per le applicazioni ad alta temperatura.Il crogiolo viene continuamente raffreddato ad acqua per evitare che si sciolga e contamini il materiale di rivestimento.

-

Campo magnetico:I magneti installati vicino alla sorgente del fascio di elettroni generano un campo magnetico che concentra gli elettroni in un fascio concentrato.Questo fascio focalizzato assicura che l'energia sia diretta con precisione sul materiale di rivestimento, massimizzando l'efficienza e riducendo al minimo la perdita di energia.

La combinazione di questi componenti consente alla sorgente di evaporazione a fascio di elettroni di ottenere un'energia altamente concentrata, riscaldando localmente il materiale di rivestimento a temperature estreme e facendolo evaporare.Il controllo preciso della distribuzione dell'energia garantisce che il materiale di rivestimento venga vaporizzato senza contaminazioni, ottenendo film di elevata purezza.

Caratteristiche del rivestimento per evaporazione a fascio di elettroni

Vantaggi

-

Densità del flusso migliorata:L'evaporazione a fascio di elettroni vanta una densità di flusso significativamente più elevata rispetto ai tradizionali metodi di riscaldamento a resistenza.Questo vantaggio è particolarmente utile per i materiali con punti di fusione elevati, in quanto accelera la velocità di evaporazione, facilitando la deposizione di film di alta qualità.

-

Purezza superiore:Il processo prevede l'evaporazione delle materie prime in un crogiolo di rame raffreddato ad acqua.Questo design non solo impedisce la contaminazione, ma garantisce anche la produzione di film con una purezza eccezionalmente elevata.L'ambiente controllato riduce al minimo le impurità, il che è fondamentale per le applicazioni che richiedono standard di purezza rigorosi.

-

Miglioramento della qualità del film:La grande energia cinetica delle particelle evaporate si traduce in una maggiore precisione del film e in una maggiore forza di adesione.Questa energia cinetica fa sì che le particelle aderiscano più efficacemente al substrato, dando vita a film con integrità strutturale e durata superiori.

Svantaggi

-

Struttura complessiva complessa e prezzo più elevato:Uno dei principali svantaggi delle apparecchiature di rivestimento per evaporazione a fascio di elettroni è la loro complessa progettazione, che spesso si traduce in un prezzo più elevato rispetto alle tecnologie di rivestimento alternative.La complessità deriva dai sofisticati componenti richiesti, come il cannone elettronico, l'anodo accelerante e i sistemi di vuoto, che contribuiscono al costo complessivo.

-

Interazioni tra fascio di elettroni e particelle di vapore:L'elevata densità di vapore in prossimità della sorgente di evaporazione può provocare interazioni significative tra il flusso di elettroni e le particelle di vapore.Queste interazioni possono disturbare il flusso di elettroni, innescando potenzialmente l'eccitazione e la ionizzazione di vapori e gas residui all'interno del sistema.Questi fenomeni possono influire negativamente sulla qualità del film depositato, causando incongruenze e difetti nel prodotto finale.

Applicazioni del rivestimento per evaporazione a fascio di elettroni

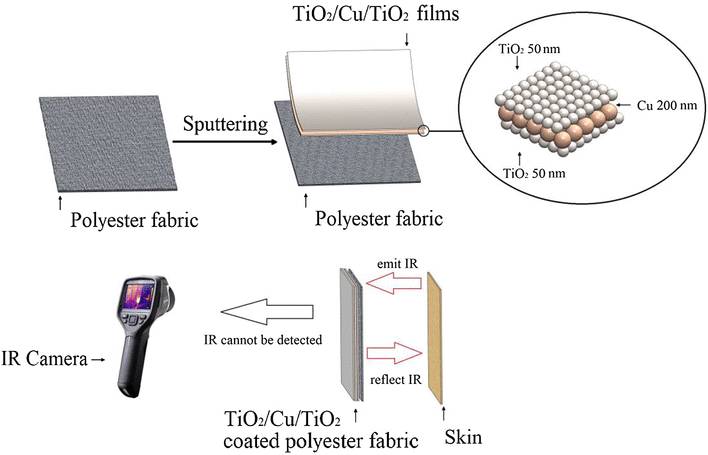

Rivestimento di film di TiO2

Il processo di rivestimento del film sottile di TiO2 viene eseguito meticolosamente utilizzando il sistema di rivestimento ottico INTEGRITY-39, un sistema di rivestimento ottico completamente automatico che integra la tecnologia di evaporazione a fascio ionico assistita da fascio elettronico.Questo sistema avanzato è stato progettato per ottimizzare i parametri di deposizione, garantendo la massima qualità del film di TiO2.Il processo inizia con il controllo preciso dei parametri operativi del cannone elettronico, tra cui la tensione e la corrente, fondamentali per mantenere i livelli di energia desiderati per l'evaporazione.Contemporaneamente, la temperatura di deposizione della camera a vuoto viene attentamente monitorata e regolata per creare un ambiente ottimale per la formazione del film.

Come materiali primari per il film e come gas di reazione vengono impiegati rispettivamente Ti2O3 e O2 di elevata purezza.L'uso di materiali di elevata purezza è essenziale per prevenire la contaminazione, che può avere un impatto significativo sulle proprietà ottiche del film di TiO2.L'integrazione dell'assistenza del fascio ionico migliora ulteriormente l'integrità strutturale del film, promuovendo una migliore adesione e riducendo i difetti.Questo approccio sfaccettato garantisce che i film di TiO2 prodotti siano non solo otticamente superiori, ma anche meccanicamente robusti, rendendoli adatti a un'ampia gamma di applicazioni nel campo dell'ottica e della fotonica.

Le capacità di automazione del sistema INTEGRITY-39 semplificano il processo di rivestimento, riducendo gli errori umani e aumentando la ripetibilità del processo.Ciò è particolarmente importante nei settori in cui l'uniformità e la precisione sono fondamentali, come la produzione di filtri ottici e celle solari.Regolando con precisione i parametri di evaporazione a fascio elettronico e sfruttando l'assistenza del fascio ionico, il sistema può produrre film di TiO2 con proprietà personalizzate, soddisfacendo i requisiti specifici di varie applicazioni.

Test e analisi spettrali

Le proprietà spettrali dei film di TiO2 sono state analizzate meticolosamente utilizzando uno spettrofotometro Lambda900.Questo strumento ha permesso di effettuare misurazioni precise degli spettri ottici, che sono stati successivamente elaborati con il metodo dell'inviluppo del software Macleod per determinare l'indice di rifrazione e il coefficiente di estinzione.L'analisi ha rivelato una tendenza sfumata nelle proprietà ottiche dei film di TiO2: al diminuire del livello di vuoto, l'indice di rifrazione e il coefficiente di estinzione sono inizialmente aumentati, raggiungendo un picco, per poi mostrare un successivo declino.

Questo comportamento può essere attribuito a diversi fattori:

- Aumento delle collisioni:Livelli di vuoto più bassi portano a una maggiore collisione delle particelle, che può temporaneamente migliorare le proprietà ottiche aumentando la densità del film.

- Effetti termici:L'energia termica del sistema può influenzare l'integrità strutturale e le costanti ottiche del film, causandone la fluttuazione.

- Dinamica di deposizione del materiale:Il modo in cui le particelle di TiO2 si depositano sul substrato cambia con la pressione del vuoto, influenzando l'uniformità e le proprietà ottiche del film.

| Livello di vuoto | Indice di rifrazione | Coefficiente di estinzione |

|---|---|---|

| Alto | Basso | Basso |

| Medio | Alto | Alto |

| Basso | Medio | Medio |

La tendenza osservata sottolinea il ruolo critico delle condizioni di vuoto nel processo di evaporazione a fascio di elettroni, evidenziando la necessità di un controllo preciso per ottenere proprietà ottimali del film.

Struttura dei componenti e manutenzione della macchina di rivestimento con evaporazione a fascio di elettroni

Struttura dei componenti

La macchina di rivestimento per evaporazione a fascio di elettroni è un'apparecchiatura sofisticata progettata per la deposizione di precisione di film sottili.Comprende tre sottosistemi principali: il sistema di controllo il sistema di circuito dell'aria a vuoto e il sistema a cannone elettronico .Ciascuno di questi componenti svolge un ruolo cruciale nel garantire l'efficienza e l'efficacia della macchina.

Il sistema di circuito dell'aria sottovuoto è parte integrante del mantenimento dell'ambiente ad alto vuoto necessario per il processo di evaporazione.Questo sistema comprende una pompa meccanica a stadio anteriore, responsabile dell'evacuazione iniziale, e una pompa ad alto vuoto e bassa temperatura, che aumenta ulteriormente il livello di vuoto.La combinazione di queste pompe assicura un ambiente di vuoto stabile e ottimale, essenziale per la deposizione uniforme di film sottili.

Il sistema a cannone elettronico è il cuore della sorgente di evaporazione.È costituito da un cannone elettronico e da un crogiolo.Il cannone elettronico emette un fascio focalizzato di elettroni che vengono accelerati ad alta velocità, fornendo l'energia cinetica necessaria per riscaldare e vaporizzare il materiale di rivestimento.Il crogiolo, in genere realizzato con un materiale di elevata purezza e resistente al calore, contiene il materiale di rivestimento ed è posizionato in modo da ricevere il fascio di elettroni.Questa configurazione consente un controllo preciso del processo di evaporazione, assicurando che il materiale venga vaporizzato in modo uniforme ed efficiente.

In sintesi, la struttura dei componenti della macchina di rivestimento per evaporazione a fascio di elettroni è stata meticolosamente progettata per facilitare un processo di rivestimento ad alta precisione ed efficienza.L'integrazione di sistemi di controllo avanzati, robusti circuiti di aria sottovuoto e sofisticati sistemi di cannoni elettronici garantisce che la macchina possa gestire un'ampia gamma di materiali e applicazioni di rivestimento con eccezionale precisione e affidabilità.

Capacità di manutenzione

I guasti più comuni nelle macchine di rivestimento per evaporazione a fascio di elettroni includono odore di bruciato nella camera a vuoto, malfunzionamenti del cannone elettronico e carico anomalo della corrente del fascio elettronico.Questi problemi possono avere un impatto significativo sulle prestazioni e sulla longevità dell'apparecchiatura.Per affrontare questi problemi, è essenziale un approccio sistematico alla manutenzione.

Primo, cortocircuiti del circuito devono essere controllati meticolosamente.I cortocircuiti possono causare un calore eccessivo e danneggiare i componenti, provocando l'odore di bruciato che si osserva nella camera del vuoto.Ispezioni regolari e l'uso di strumenti diagnostici possono aiutare a identificare e risolvere tempestivamente questi problemi.

In secondo luogo, garantire il di cavi ad alta tensione è fondamentale. è fondamentale.I cavi ad alta tensione sono parte integrante del sistema del cannone elettronico e qualsiasi collegamento allentato o danneggiato può causare malfunzionamenti.La manutenzione deve comprendere il serraggio dei collegamenti e la sostituzione di eventuali cavi danneggiati per evitare interruzioni del processo del fascio di elettroni.

Infine, scuotimento del terreno deve essere verificato con un megaohmmetro.Le scosse del terreno possono causare instabilità elettrica, con conseguente carico anomalo della corrente del fascio di elettroni.Questa fase garantisce che la messa a terra elettrica sia sicura ed efficiente, mantenendo la stabilità del fascio di elettroni e prevenendo potenziali pericoli.

Affrontando queste specifiche attività di manutenzione, è possibile migliorare in modo significativo l'affidabilità e l'efficienza delle macchine di rivestimento con evaporazione a fascio di elettroni.

Prodotti correlati

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Articoli correlati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Rivestimento per evaporazione a fascio di elettroni: Vantaggi, svantaggi e applicazioni

- Tecnologia di evaporazione a fascio di elettroni nel rivestimento sotto vuoto

- Selezione dei materiali di rivestimento sottovuoto: Fattori e considerazioni chiave

- Studio comparativo delle tecniche di evaporazione e sputtering nella deposizione di film sottili