Requisiti dell'applicazione

Funzionalità

Nella scelta dei materiali di rivestimento sottovuoto, è fondamentale considerare le funzioni specifiche richieste dall'applicazione dello strato di film. Ciò comporta la scelta di materiali che possiedono proprietà distinte, adatte a diversi utilizzi. Ad esempio,film ottici richiedono materiali con caratteristiche sia trasparenti che riflettenti per garantire una trasmissione e una riflessione della luce ottimali. Queste proprietà sono essenziali per le applicazioni in lenti, specchi e display, dove la chiarezza visiva e la gestione della luce sono fondamentali.

Al contrario,film protettivi richiedono materiali che offrano una resistenza superiore all'usura e proprietà anticorrosione. Questi film sono progettati per proteggere le superfici sottostanti da fattori ambientali quali umidità, sostanze chimiche e abrasione meccanica. I materiali che eccellono in queste aree sono ideali per le applicazioni nei rivestimenti automobilistici, nelle pellicole architettoniche e negli strati protettivi industriali, dove la durata è fondamentale.

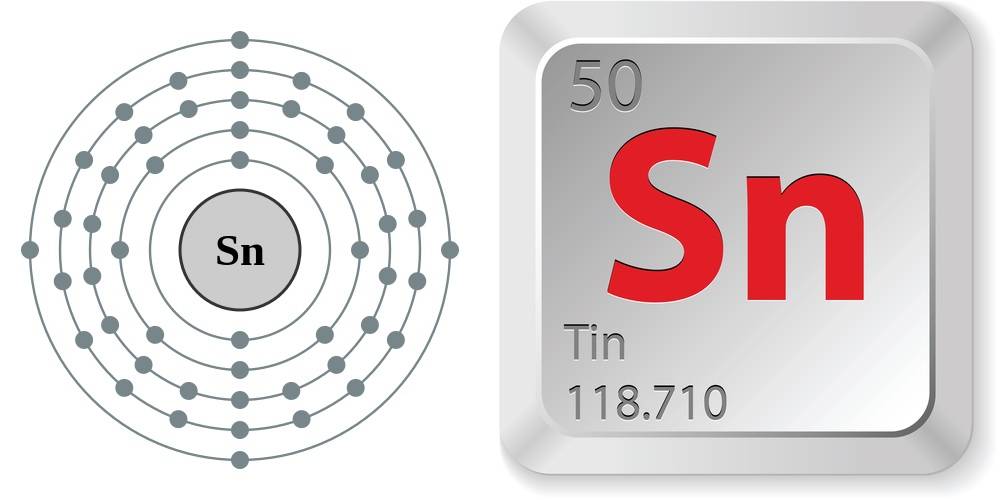

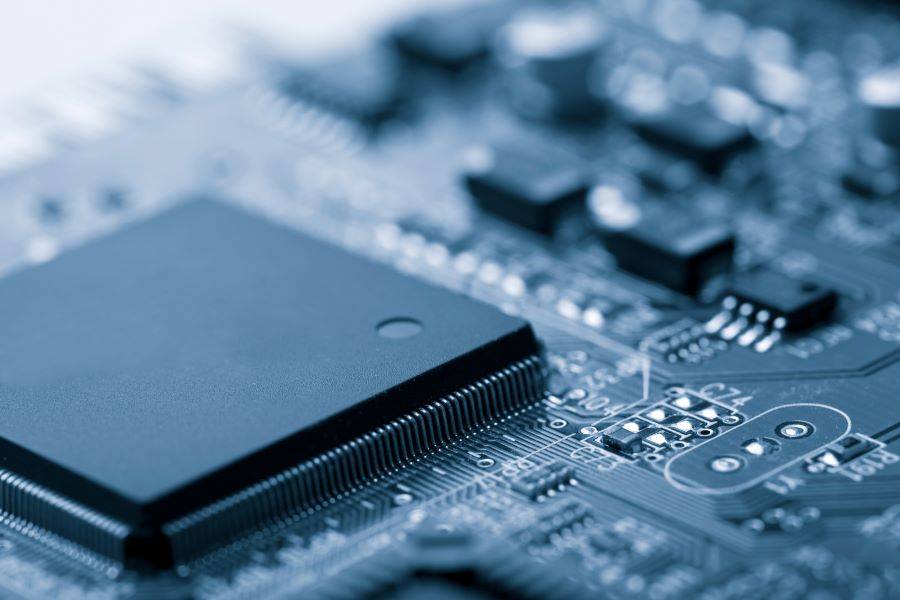

Perfilm conduttiviil requisito principale è un'eccellente conduttività elettrica. Questi film sono utilizzati nei dispositivi elettronici, nei pannelli solari e nelle schermature elettromagnetiche, dove è essenziale una trasmissione elettrica efficiente. Materiali come l'ossido di indio-stagno (ITO) e varie leghe metalliche sono comunemente scelti per le loro proprietà conduttive, garantendo che il film possa trasportare efficacemente le correnti elettriche senza una resistenza significativa.

| Tipo di film | Proprietà principali | Applicazioni tipiche |

|---|---|---|

| Pellicole ottiche | Trasparente, riflettente | Lenti, specchi, display |

| Pellicole protettive | Resistenti all'usura, anticorrosivi | Rivestimenti per autoveicoli, pellicole architettoniche |

| Pellicole conduttive | Buona conducibilità elettrica | Dispositivi elettronici, pannelli solari, schermatura |

Adattando accuratamente le proprietà del materiale all'applicazione prevista, i produttori possono garantire che i film rivestiti sottovuoto abbiano prestazioni ottimali e soddisfino i requisiti specifici dell'uso previsto.

Requisiti di prestazione

Quando si scelgono i materiali per il rivestimento sottovuoto, è fondamentale considerare le condizioni ambientali a cui lo strato di pellicola sarà esposto. Queste condizioni possono avere un impatto significativo sulle prestazioni e sulla durata del rivestimento. I principali fattori ambientali da valutare sono

-

Temperatura: I materiali devono resistere alla gamma di temperature previste, sia che si tratti di applicazioni ad alta temperatura sia che sia necessaria la stabilità termica a temperature più basse. Ad esempio, negli ambienti ad alta temperatura, materiali come il nitruro di titanio (TiN) e l'allumina (Al₂O₃) sono spesso preferiti per la loro eccellente stabilità termica.

-

Umidità: L'elevata umidità può portare alla corrosione e alla degradazione dello strato di pellicola. I materiali con una buona resistenza all'umidità, come alcune ceramiche e alcune leghe metalliche, sono ideali per queste condizioni.

-

Corrosione chimica: Lo strato di pellicola deve essere resistente agli attacchi chimici delle sostanze con cui può entrare in contatto. Questo aspetto è particolarmente importante negli ambienti industriali dove l'esposizione a sostanze chimiche aggressive è comune. I materiali ad alta stabilità chimica, come il cromo (Cr) e alcuni polimeri, sono spesso scelti per le loro proprietà anticorrosione.

Valutando attentamente queste condizioni ambientali, gli ingegneri possono selezionare materiali che non solo soddisfano i requisiti di prestazione, ma garantiscono anche la durata e l'affidabilità del rivestimento nell'applicazione prevista.

Proprietà dei materiali

Stabilità chimica

Nella scelta dei materiali per il rivestimento sotto vuoto, la stabilità chimica è un fattore critico che non può essere trascurato. L'ambiente in cui il materiale rivestito dovrà operare può influenzare in modo significativo la sua durata e le sue prestazioni nel tempo. I materiali privi di stabilità chimica possono degradarsi o addirittura staccarsi in caso di esposizione prolungata a specifiche sostanze chimiche, umidità o variazioni di temperatura.

Per garantire la longevità del rivestimento, è essenziale scegliere materiali che presentino una solida resistenza alle interazioni chimiche. Ciò è particolarmente importante nelle applicazioni in cui le superfici rivestite sono esposte a sostanze chimiche aggressive o corrosive. Ad esempio, in settori come quello automobilistico, aerospaziale e chimico, dove i materiali sono spesso soggetti ad ambienti corrosivi, la scelta di rivestimenti chimicamente stabili può prevenire guasti prematuri e ridurre i costi di manutenzione.

| Ambiente | Sfide | Requisiti dei materiali |

|---|---|---|

| Umidità elevata | Corrosione, formazione di ruggine | Materiali con proprietà anticorrosive |

| Esposizione chimica | Degradazione, decolorazione | Materiali chimicamente inerti |

| Temperature estreme | Degradazione termica, infragilimento | Elevata stabilità termica |

Inoltre, la scelta del materiale deve tenere conto della composizione chimica specifica dell'ambiente. Ad esempio, alcuni rivestimenti possono funzionare bene in ambienti acidi ma degradarsi rapidamente in condizioni alcaline. Pertanto, una conoscenza approfondita dell'ambiente operativo è fondamentale per selezionare il materiale più appropriato con la stabilità chimica richiesta.

In sintesi, dare priorità alla stabilità chimica nella selezione dei materiali può portare a rivestimenti per vuoto più affidabili e duraturi, garantendo che lo strato di membrana rimanga intatto e funzionale anche nelle condizioni più difficili.

Stabilità termica

Per le applicazioni ad alta temperatura, la scelta di materiali con un'eccezionale stabilità termica è fondamentale. La stabilità termica garantisce che il materiale mantenga la sua integrità strutturale e le sue prestazioni a temperature elevate, prevenendo il degrado o il fallimento. Tra le considerazioni principali vi è la capacità del materiale di resistere agli shock termici, ovvero all'esposizione improvvisa a temperature elevate senza incrinarsi o delaminarsi.

| Materiale | Caratteristiche di stabilità termica |

|---|---|

| Ceramica | Punti di fusione elevati, eccellente resistenza agli shock termici ed espansione termica minima. |

| Metalli | Variano notevolmente; alcune leghe (ad esempio, l'Inconel) mantengono la resistenza alle alte temperature, mentre altre possono rammollirsi. |

| Polimeri | Generalmente scadenti; solo polimeri specifici per alte temperature, come il PEEK, sono in grado di resistere a un calore significativo. |

Oltre alla resistenza agli shock termici, il coefficiente di espansione termica (CTE) è fondamentale. I materiali con un CTE molto simile a quello del substrato riducono al minimo le sollecitazioni termiche, che possono causare deformazioni o crepe durante le fluttuazioni di temperatura. Ad esempio, la combinazione di una ceramica a basso CTE con un substrato altrettanto a basso CTE garantisce una migliore stabilità a lungo termine.

Inoltre, la resistenza all'ossidazione del materiale è importante, soprattutto in ambienti in cui è presente l'ossigeno. Materiali come il nitruro di titanio (TiN) e l'allumina (Al₂O₃) presentano un'eccellente resistenza all'ossidazione, che li rende ideali per le applicazioni ad alta temperatura in cui l'ossidazione potrebbe portare a una degradazione significativa.

In sintesi, la scelta di un materiale per applicazioni ad alta temperatura dipende dalla sua capacità di mantenere l'integrità strutturale e funzionale sotto il calore. Ciò comporta la valutazione di fattori quali la resistenza agli shock termici, la compatibilità CTE e la resistenza all'ossidazione.

Proprietà meccaniche

Nella scelta dei materiali per il rivestimento sottovuoto, le proprietà meccaniche del materiale sono fondamentali, soprattutto per le applicazioni che richiedono una lunga durata.La resistenza all'abrasione e ai graffi è un fattore critico che può influenzare in modo significativo la durata e le prestazioni del rivestimento. I materiali che presentano un'elevata resistenza a queste sollecitazioni meccaniche sono ideali per gli ambienti in cui il rivestimento può subire attriti o impatti.

Ad esempio, in ambienti industriali dove le apparecchiature sono soggette a usura costante, un rivestimento con proprietà meccaniche superiori può prevenire il degrado prematuro. In questo modo non solo si allunga la vita operativa delle apparecchiature, ma si riducono anche i costi di manutenzione e i tempi di fermo. Analogamente, nell'elettronica di consumo, un rivestimento antigraffio può proteggere schermi e superfici dai danni, migliorando l'estetica e la longevità del prodotto.

| Proprietà del materiale | Importanza | Esempi di applicazioni |

|---|---|---|

| Resistenza all'abrasione | Previene l'usura della superficie e prolunga la durata del rivestimento. | Macchinari industriali, rivestimenti per autoveicoli. |

| Resistenza ai graffi | Protegge dai danni superficiali dovuti al contatto. | Schermi di telefoni cellulari, elettrodomestici da cucina. |

In sintesi, le proprietà meccaniche dei materiali di rivestimento sottovuoto, in particolare la loro resistenza all'abrasione e ai graffi, sono fondamentali per garantire l'efficacia e la durata del rivestimento in varie applicazioni.

Compatibilità del metodo di deposizione

Materiali per sputtering

I materiali adatti allo sputtering magnetronico, allo sputtering a radiofrequenza e ad altri metodi di sputtering comprendono un'ampia gamma di sostanze, tra cui metalli, leghe e ceramiche. Questi materiali sono scelti per la loro capacità di resistere al bombardamento di ioni ad alta energia caratteristico dei processi di sputtering. Gli ioni, tipicamente provenienti da gas inerti come l'argon, vengono accelerati verso il materiale target, provocando l'espulsione degli atomi e il loro deposito sul substrato.

Per i film metallici, le scelte più comuni includono alluminio, oro, titanio e cromo. Questi metalli offrono un'eccellente conduttività e durata, rendendoli ideali per le applicazioni che richiedono rivestimenti robusti e affidabili. I film funzionali, invece, utilizzano spesso ceramiche come l'allumina e il nitruro di titanio. Questi materiali offrono una resistenza all'usura, una stabilità termica e un'inerzia chimica superiori, rendendoli adatti agli ambienti più difficili.

La versatilità dello sputtering consente la deposizione di materiali con punti di fusione estremamente elevati, come il carbonio e il silicio, oltre a varie leghe. Questo metodo è particolarmente vantaggioso per la creazione di film sottili su substrati che richiedono un controllo preciso della composizione e dello spessore del film. Inoltre, l'uso dell'energia RF consente di spruzzare materiali isolanti, ampliando la gamma di sostanze applicabili.

In sintesi, la scelta dei materiali per lo sputtering è fondamentale per ottenere le proprietà desiderate del film e garantire il successo del processo di rivestimento. Scegliendo con cura i materiali in base alle loro caratteristiche specifiche e ai requisiti dell'applicazione, è possibile ottimizzare le prestazioni e la durata del film risultante.

Materiali per l'evaporazione

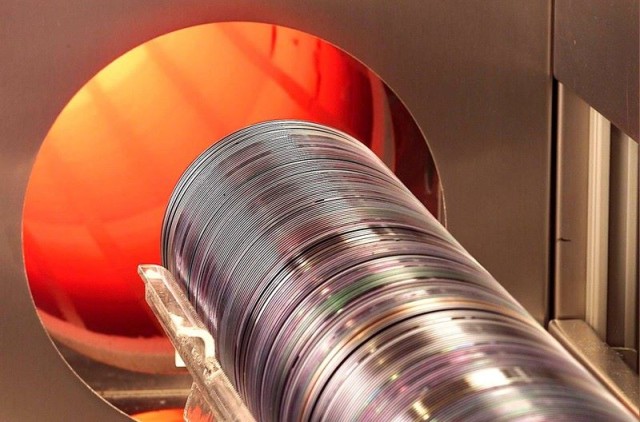

I materiali per evaporazione sono essenziali per la creazione di film sottili attraverso il processo di vaporizzazione. Questi materiali, che comprendono metalli, semiconduttori e alcuni composti organici, vengono riscaldati ad alte temperature fino a trasformarsi in uno stato di vapore. Questo vapore viaggia poi attraverso un ambiente sotto vuoto per condensare su un substrato, formando un film sottile e uniforme.

La scelta dei materiali di evaporazione è fondamentale per ottenere le proprietà desiderate del film. Plasmaterials, Inc. offre una vasta gamma di materiali adatti all'evaporazione termica, tra cui metalli elementari, leghe, ceramiche e materiali refrattari. Questi materiali sono generalmente disponibili in varie forme sfuse, come pellet, granuli e cubetti, e sono prodotti meticolosamente utilizzando tecniche avanzate come la metallurgia delle polveri (PM) e la fusione sotto vuoto (VM). Ogni lotto di questi materiali è accompagnato da un certificato di analisi che ne garantisce la purezza e la composizione chimica.

Il processo di evaporazione viene condotto in una camera a vuoto per evitare contaminazioni e garantire che solo il materiale previsto si depositi sul substrato. Questo ambiente controllato è fondamentale per mantenere l'integrità e la qualità dei film sottili, rendendo i materiali per evaporazione indispensabili in applicazioni che vanno dai rivestimenti ottici ai dispositivi elettronici.

Economia

Costo

Nella scelta dei materiali per il rivestimento sottovuoto, l'equilibrio tra il costo del materiale e le prestazioni e la durata previste è una considerazione fondamentale. I materiali ad alte prestazioni, sebbene inizialmente più costosi, spesso offrono un sostanziale risparmio a lungo termine grazie alla loro maggiore durata e ai ridotti requisiti di manutenzione. Questo approccio strategico può portare a un costo complessivo di utilizzo inferiore, rendendo i materiali ad alte prestazioni una scelta economicamente vantaggiosa nel lungo periodo.

Per illustrare questo punto, si consideri il seguente esempio:

| Tipo di materiale | Costo iniziale | Vita utile prevista | Costi di manutenzione | Costo totale di utilizzo |

|---|---|---|---|---|

| Basse prestazioni | Basse | Breve | Alta | Moderato |

| Prestazioni elevate | Alta | Lungo | Basso | Basso |

Scegliendo materiali ad alte prestazioni, i produttori possono ridurre al minimo i tempi di fermo e le spese di riparazione, ottimizzando così l'efficienza operativa e l'esborso finanziario. Questa prospettiva economica sottolinea l'importanza non solo del costo iniziale, ma anche della capacità del materiale di resistere ai rigori dell'applicazione prevista.

Disponibilità

Garantire la disponibilità del materiale di rivestimento sottovuoto selezionato è fondamentale per mantenere i programmi di produzione ed evitare le interruzioni causate dalla carenza di materiale. Il mercato dei materiali di rivestimento sottovuoto è vasto e comprende un'ampia gamma di metalli, leghe, ceramiche e materiali organici, ciascuno adatto a diversi metodi di deposizione come lo sputtering o l'evaporazione. Tuttavia, non tutti i materiali sono ugualmente accessibili e le fluttuazioni del mercato possono avere un impatto sulle catene di approvvigionamento.

Per ridurre i rischi associati alla disponibilità dei materiali, è consigliabile:

- Diversificare i fornitori: Affidarsi a più fornitori può aiutare a prevenire improvvise carenze da un'unica fonte.

- Pre-ordine e scorte: Per i materiali critici, il preordine e il mantenimento di una scorta possono garantire una fornitura continua.

- Materiali alternativi: Avere un elenco di materiali alternativi che possono svolgere funzioni simili in caso di carenza è un piano di emergenza prudente.

Prendendo in considerazione queste strategie, i produttori possono affrontare meglio le complessità dell'approvvigionamento dei materiali e garantire il buon funzionamento dei loro processi produttivi.

Compatibilità con i substrati

Adesione

Nella scelta dei materiali per il rivestimento sottovuoto, l'adesione del materiale scelto al substrato è un fattore critico che non può essere trascurato. L'adesione si riferisce alla capacità del rivestimento di legarsi saldamente al substrato sottostante, garantendo l'integrità e la durata dello strato applicato. Una scarsa adesione può portare a una serie di problemi, tra cui la delaminazione, il distacco e il cedimento prematuro del rivestimento.

Ad esempio, alcuni film metallici presentano una scarsa adesione su substrati specifici, che può essere attribuita a una serie di fattori. Tra questi, le differenze di energia superficiale, reattività chimica e proprietà meccaniche tra il rivestimento e il substrato. Per attenuare questi problemi, è essenziale condurre test di compatibilità approfonditi prima di finalizzare la scelta del materiale.

| Tipo di substrato | Problemi comuni | Strategie di mitigazione |

|---|---|---|

| Substrati metallici | Scarsa adesione dovuta a strati di ossido | Pretrattamento della superficie (ad es. pulizia, incisione) |

| Substrati ceramici | Fallimento fragile alle interfacce | Uso di promotori di adesione o di strati intermedi |

| Substrati polimerici | Bassa energia superficiale che porta a legami deboli | Trattamento al plasma o uso di primer |

Oltre all'impatto diretto sulle prestazioni del rivestimento, una scarsa adesione può anche influire sull'efficienza complessiva e sull'efficacia dei costi del processo di rivestimento. Pertanto, è fondamentale dare priorità ai materiali che dimostrano forti caratteristiche di adesione, assicurando che il prodotto finale soddisfi sia i requisiti di prestazione che quelli economici.

Coefficiente di espansione termica

Nella scelta dei materiali per il rivestimento sottovuoto, il coefficiente di espansione termica (CTE) è un parametro critico da considerare. Il CTE si riferisce al grado di espansione o contrazione di un materiale al variare della temperatura. Nelle applicazioni di rivestimento sottovuoto, in cui i materiali sono spesso soggetti a temperature variabili, i CTE non corrispondenti tra il rivestimento e il substrato possono causare problemi significativi.

Ad esempio, se il CTE del materiale di rivestimento è sostanzialmente diverso da quello del substrato, possono verificarsi sollecitazioni termiche. Queste sollecitazioni possono causare la fessurazione, il distacco o la delaminazione del rivestimento, in particolare durante i cicli termici. Questo fenomeno è particolarmente problematico nelle applicazioni in cui la temperatura fluttua frequentemente o in modo significativo, come nell'industria aerospaziale o automobilistica.

| Materiale | CTE (ppm/°C) |

|---|---|

| Alluminio | 23.1 |

| Titanio | 8.6 |

| Silicio | 2.6 |

| Vetro | 8-10 |

La tabella precedente illustra i valori CTE di alcuni materiali comuni utilizzati nei rivestimenti sotto vuoto. Conoscendo questi valori, gli ingegneri possono abbinare meglio i materiali per ridurre al minimo le sollecitazioni termiche e garantire l'integrità a lungo termine del rivestimento. Ad esempio, l'abbinamento di un substrato con un CTE vicino a quello del materiale del rivestimento può ridurre il rischio di danni indotti dal calore.

In sintesi, un'attenta considerazione del CTE è essenziale per prevenire i guasti indotti dal calore e per garantire la durata e le prestazioni dei rivestimenti sotto vuoto.

Ecologia e sicurezza

Protezione dell'ambiente

Nella scelta dei materiali di rivestimento sottovuoto, è fondamentale dare priorità a quelli che riducono al minimo l'impatto ambientale e che rispettano le più severe normative ambientali. Questo approccio non solo aiuta a mantenere l'equilibrio ecologico, ma garantisce anche la conformità agli standard legali, evitando così potenziali ripercussioni legali e danni alla reputazione.

Una delle considerazioni principali a questo proposito è il ciclo di vita dei materiali. La scelta di materiali riciclabili o biodegradabili può ridurre in modo significativo i rifiuti e il carico sulle discariche. Ad esempio, alcuni rivestimenti ceramici possono essere riciclati, riducendo così la necessità di nuove materie prime e diminuendo l'impronta ambientale complessiva.

Inoltre, l'approvvigionamento dei materiali svolge un ruolo fondamentale nella gestione dell'ambiente. I materiali di provenienza etica, come quelli ottenuti attraverso pratiche minerarie sostenibili, possono mitigare il degrado ambientale spesso associato all'estrazione delle risorse. Questo approvvigionamento etico non solo protegge gli ecosistemi, ma sostiene anche le comunità che fanno affidamento su queste risorse.

Oltre alla selezione dei materiali, occorre tenere conto anche del consumo energetico durante la produzione e l'applicazione di questi rivestimenti. I materiali che richiedono processi produttivi a minore intensità energetica, come quelli che possono essere depositati con metodi a bassa temperatura, contribuiscono a ridurre l'impronta di carbonio. Questa considerazione è particolarmente importante nelle industrie che puntano alla sostenibilità e alla riduzione delle emissioni di gas serra.

Infine, non bisogna trascurare la fase di smaltimento dei materiali. Sono preferibili i materiali che si decompongono naturalmente o che possono essere inceneriti in modo sicuro senza rilasciare tossine nocive. In questo modo si garantisce che, anche alla fine del loro ciclo di vita, questi materiali non rappresentino una minaccia per l'ambiente.

Integrando queste considerazioni ambientali nel processo di selezione dei materiali, le industrie possono contribuire in modo significativo agli sforzi di sostenibilità globale, mantenendo le prestazioni e la qualità che ci si aspetta dai rivestimenti sottovuoto.

Sicurezza

Nella scelta dei materiali di rivestimento sottovuoto, le considerazioni sulla sicurezza sono fondamentali. La sicurezza dei materiali durante le fasi di produzione e di utilizzo deve essere valutata meticolosamente per garantire che i materiali scelti non comportino rischi per la salute dei lavoratori o degli utenti finali. Si tratta di evitare i materiali che possono rilasciare gas tossici o nocivi, nonché quelli che potrebbero causare effetti negativi sulla salute in caso di contatto diretto o inalazione.

Ad esempio, alcuni metalli e composti possono emettere fumi pericolosi se sottoposti a temperature elevate o a reazioni chimiche, che possono essere dannosi sia per l'ambiente che per la salute umana. È quindi fondamentale scegliere materiali noti per la loro bassa tossicità e la minima emissione di sostanze nocive. In questo modo non solo si protegge la salute e la sicurezza delle persone coinvolte nel processo di produzione, ma si garantisce anche la conformità alle normative ambientali e di salute sul lavoro.

Inoltre, occorre considerare la sicurezza a lungo termine dei prodotti rivestiti nelle applicazioni previste. I materiali che si degradano nel tempo e rilasciano sottoprodotti nocivi potrebbero compromettere la sicurezza e le prestazioni del prodotto finale. Dando la priorità alla sicurezza nella scelta dei materiali, i produttori possono ridurre significativamente il rischio di rischi per la salute e di contaminazione ambientale, favorendo così un ambiente di produzione più sicuro e sostenibile.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Fornace a vuoto di molibdeno per trattamento termico