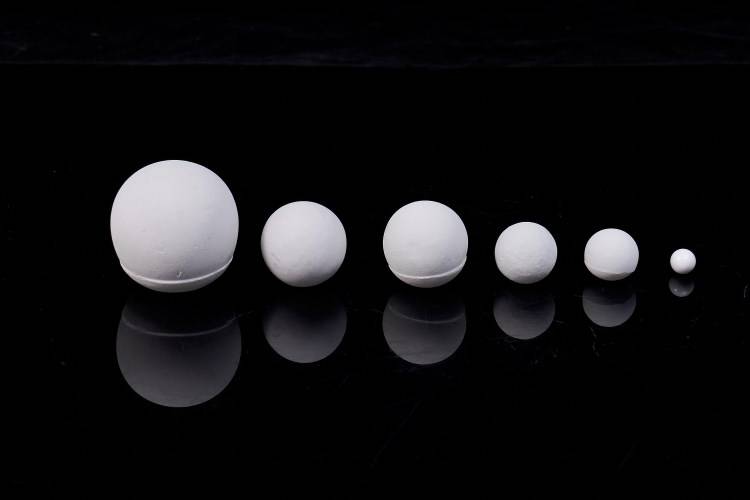

Difetti comuni nelle sfere di ceramica pressate isostaticamente

Deviazione delle dimensioni e della forma

Le sfere di ceramica possono presentare deviazioni nelle dimensioni o forme irregolari a causa di diversi fattori, tra cui la progettazione dello stampo, la fluidità del materiale e il controllo della pressione di stampaggio. Queste deviazioni possono avere un impatto significativo sulle prestazioni e sulla qualità delle sfere di ceramica.

Fattori che influenzano la deviazione delle dimensioni e della forma

- Progettazione dello stampo: La precisione e la progettazione dello stampo svolgono un ruolo cruciale. Qualsiasi imperfezione nello stampo può portare a variazioni nelle dimensioni e nella forma delle sfere di ceramica.

- Fluidità del materiale: Le caratteristiche di fluidità della polvere ceramica durante lo stampaggio possono influire sull'uniformità del prodotto finale. Una scarsa fluidità può causare un riempimento non uniforme dello stampo, con conseguenti deviazioni.

- Controllo della pressione di stampaggio: Una pressione inadeguata o non uniforme durante il processo di stampaggio può causare la deviazione delle sfere di ceramica dalle dimensioni e dalla forma previste.

Strategie di soluzione

Per ridurre questi problemi, si possono adottare diverse strategie:

- Migliorare la precisione dello stampo: Migliorare la precisione della progettazione dello stampo può contribuire a ridurre le deviazioni di forma e dimensione. Ciò comporta l'utilizzo di tecniche di produzione avanzate per garantire che lo stampo sia il più preciso possibile.

- Ottimizzazione del controllo della pressione di stampaggio: La regolazione fine della pressione applicata durante il processo di stampaggio può contribuire a ottenere un prodotto più uniforme e consistente. Ciò può comportare l'utilizzo di sistemi automatizzati per controllare la pressione in modo più preciso.

- Regolazione della fluidità del materiale: Modificare le proprietà della polvere ceramica per migliorarne la fluidità può portare a un migliore riempimento dello stampo e, di conseguenza, a minori deviazioni nel prodotto finale.

Affrontando questi fattori e implementando le soluzioni appropriate, i produttori possono produrre sfere di ceramica con deviazioni di forma e dimensioni minime, migliorando così la qualità e le prestazioni complessive del prodotto.

Sbavature e bagliori

Le sbavature e le bave sui bordi delle sfere di ceramica pressate isostaticamente sono spesso il risultato di diversi fattori interconnessi, che derivano principalmente dalla progettazione dello stampo, dalla fluidità del materiale, dal controllo della pressione di stampaggio e dal processo di sformatura.I problemi di progettazione dello stampo possono portare a incongruenze nel flusso del materiale, causando un sovra o sotto-riempimento localizzato, che a sua volta può portare alla formazione di bave.Fluidità del materialeè fondamentale; una fluidità inadeguata può causare l'accumulo di materiale in determinate aree, con conseguente formazione di bave.

Il controllo della pressione di stampaggio è un altro fattore critico. Se la pressione non è applicata in modo uniforme, può causare una compressione non uniforme del materiale, con conseguente sporgenza di materiale in eccesso. Inoltre, ilprocesso di sformatura può esacerbare questi problemi se non viene eseguito con precisione. Tecniche di sformatura inadeguate possono causare la lacerazione o l'allungamento del materiale, contribuendo ulteriormente allo sviluppo di bave.

Per attenuare questi problemi, si possono adottare diverse strategie.Migliorare la precisione dello stampo è essenziale per garantire che le cavità dello stampo siano accuratamente modellate e dimensionate, riducendo così la probabilità di accumulo di materiale.Ottimizzare il controllo della pressione durante il processo di stampaggio può contribuire a ottenere una compressione più uniforme del materiale, riducendo al minimo la formazione di bave. Inoltre,regolare i processi di demolding per garantire che siano delicati e precisi, può evitare ulteriori danni al materiale e ridurre la formazione di bave.

| Fattore | Descrizione | Strategia di soluzione |

|---|---|---|

| Problemi di progettazione dello stampo | Incoerenze nel flusso del materiale dovute alla progettazione dello stampo | Migliorare la precisione dello stampo |

| Fluidità del materiale | Flusso inadeguato della polvere ceramica attraverso lo stampo | Ottimizzare il controllo della pressione di stampaggio |

| Pressione di stampaggio | Applicazione non uniforme della pressione che causa una compressione non uniforme | Regolare i processi di sformatura |

| Processo di sformatura | Tecniche improprie che causano la lacerazione o l'allungamento del materiale | Ottimizzare il controllo della pressione |

Affrontando questi fattori e implementando le soluzioni suggerite, è possibile ridurre in modo significativo l'incidenza di bave e bagliori sulle sfere in ceramica, ottenendo prodotti di qualità superiore e più consistenti.

Crepe e pori interni

I difetti interni, come crepe e pori, nelle sfere di ceramica pressate isostaticamente sono spesso il risultato di diversi fattori chiave. Tra questi, la purezza delle materie prime utilizzate, la pressione applicata durante il processo di stampaggio e il controllo della temperatura di sinterizzazione. Quando le materie prime non sono sufficientemente purificate, possono introdurre impurità che portano alla formazione di crepe e pori interni. Allo stesso modo, una pressione di stampaggio inadeguata può causare una densificazione incompleta, lasciando vuoti all'interno della struttura ceramica. Inoltre, un controllo improprio della temperatura di sinterizzazione può causare stress termici che contribuiscono allo sviluppo di questi difetti.

Per mitigare questi problemi, si possono attuare diverse misure strategiche. In primo luogo, è fondamentale migliorare la purezza delle materie prime. Ciò comporta misure rigorose di controllo della qualità per garantire che nella produzione vengano utilizzati solo materiali di elevata purezza. In secondo luogo, è essenziale ottimizzare il processo di sinterizzazione. Ciò include un controllo preciso della temperatura e l'uso di tecniche di sinterizzazione avanzate per garantire una densificazione uniforme senza indurre stress termici. Infine, il rafforzamento dell'ispezione della qualità durante il processo di produzione può aiutare a identificare e risolvere precocemente i potenziali difetti, prevenendo così l'insorgere di cricche e pori interni.

Affrontando questi fattori e implementando le opportune strategie risolutive, i produttori possono ridurre significativamente l'incidenza dei difetti interni nelle sfere ceramiche pressate isostaticamente, migliorando così la qualità e le prestazioni complessive.

Difetti superficiali

I difetti superficiali, come buchi, graffi e macchie di colore, sono problemi comuni nelle sfere ceramiche pressate isostaticamente. Questi difetti possono derivare da diverse fonti, tra cui impurità nelle materie prime, danni alla superficie dello stampo o effetti delle vibrazioni meccaniche durante il processo di produzione.

Le impurità nelle materie prime possono portare alla formazione di buchi e macchie di colore sulla superficie della ceramica. Queste impurità possono essere introdotte durante l'approvvigionamento delle materie prime o attraverso la contaminazione dell'ambiente di produzione. Inoltre, le vibrazioni meccaniche, spesso insite nel processo di produzione, possono causare graffi e altre imperfezioni superficiali.

Per attenuare questi problemi, si possono adottare diverse strategie. In primo luogo, è fondamentale proteggere la superficie dello stampo. A tal fine, si possono utilizzare materiali di alta qualità per lo stampo e assicurarsi che lo stampo sia sottoposto a una manutenzione adeguata e a una pulizia regolare. In secondo luogo, il miglioramento del processo di demolding può contribuire a ridurre la probabilità di difetti superficiali. Ciò potrebbe comportare l'ottimizzazione dei tempi e dei metodi di sformatura per ridurre al minimo il rischio di danni alla superficie della ceramica.

Infine, il rafforzamento dei trattamenti successivi, come la lucidatura e la finitura, può aiutare a correggere eventuali difetti superficiali. Implementando queste soluzioni, i produttori possono ridurre significativamente l'incidenza dei difetti superficiali nelle sfere di ceramica pressate isostaticamente, migliorando così la qualità complessiva e l'affidabilità del prodotto finale.

Segregazione della composizione

La segregazione della composizione durante il processo di sinterizzazione ha un impatto significativo sull'uniformità e sulla stabilità delle prestazioni delle sfere ceramiche pressate isostaticamente. Questo fenomeno si verifica quando i materiali costituenti non si distribuiscono uniformemente nella matrice ceramica, causando variazioni localizzate di densità e composizione. Queste incongruenze possono causare disparità nelle proprietà meccaniche e termiche, compromettendo l'affidabilità e l'efficienza complessiva delle sfere di ceramica.

Per mitigare la segregazione della composizione, si possono adottare diversi approcci strategici:

-

Ottimizzazione della formula della materia prima:

- Composizione chimica: La regolazione della composizione chimica delle materie prime può contribuire a ottenere una distribuzione più omogenea. Ciò comporta la selezione di materiali con densità e coefficienti di espansione termica simili, per ridurre la probabilità di segregazione durante la sinterizzazione.

- Distribuzione granulometrica: Garantire una distribuzione granulometrica ristretta può anche contribuire a una migliore miscelazione e, di conseguenza, a una minore segregazione.

-

Miglioramento dell'uniformità di miscelazione:

- Tecniche di miscelazione avanzate: L'utilizzo di miscelatori ad alto coefficiente di taglio o di mulini a sfere può migliorare l'omogeneità della miscela di polveri. Queste tecniche assicurano che le particelle siano disperse in modo uniforme e interagiscano tra loro in modo più efficace.

- Tempo e velocità di miscelazione: L'ottimizzazione del tempo e della velocità di miscelazione è fondamentale. Un tempo di miscelazione troppo breve può causare una distribuzione non uniforme, mentre un tempo troppo lungo può portare all'agglomerazione e a un'ulteriore segregazione.

-

Migliorare l'uniformità di sinterizzazione:

- Ambiente di sinterizzazione controllato: L'implementazione di un'atmosfera controllata durante la sinterizzazione può aiutare a mantenere condizioni uniformi nella matrice ceramica. Ciò include il controllo dei gradienti di temperatura, del flusso di gas e della pressione.

- Riscaldamento e raffreddamento graduale: I cicli di riscaldamento e raffreddamento graduali possono prevenire gli shock termici e ridurre il rischio di segregazione. Questo approccio consente un processo di densificazione più uniforme.

| Strategia | Descrizione |

|---|---|

| Ottimizzazione della formula della materia prima | Regolare la composizione chimica e la distribuzione granulometrica per garantire l'omogeneità. |

| Migliorare l'uniformità di miscelazione | Utilizzare tecniche di miscelazione avanzate e ottimizzare tempi e velocità di miscelazione. |

| Miglioramento dell'uniformità di sinterizzazione | Implementare un ambiente di sinterizzazione controllato e un riscaldamento/raffreddamento graduale. |

Affrontando questi aspetti, è possibile ridurre al minimo il rischio di segregazione della composizione, ottenendo sfere di ceramica più uniformi e stabili.

Densità non uniforme

Una distribuzione non uniforme della densità nelle sfere di ceramica pressate isostaticamente può avere un impatto significativo sulla loro integrità strutturale e sulle loro prestazioni. Questo difetto è spesso il risultato di un riempimento non uniforme della polvere o di una distribuzione incoerente della pressione durante il processo di stampaggio. Le conseguenze di tali variazioni di densità possono variare dalla riduzione della resistenza meccanica all'aumento della suscettibilità alle cricche e all'usura.

Per attenuare questo problema, si possono attuare diverse misure strategiche. In primo luogo, è fondamentale ottimizzare il processo di stampaggio. Ciò comporta la messa a punto di parametri quali la velocità di compattazione della polvere e le tecniche di applicazione della pressione per garantire una densità uniforme sull'intera sfera ceramica. Si possono utilizzare strumenti di simulazione avanzati per modellare e prevedere le condizioni ottimali di stampaggio, riducendo così la probabilità di variazioni di densità.

Un altro aspetto critico è il rafforzamento del controllo della sinterizzazione. Durante la fase di sinterizzazione, il mantenimento di profili precisi di temperatura e pressione può aiutare a ottenere una distribuzione più uniforme della densità. L'implementazione di sistemi di controllo automatizzati può migliorare la coerenza e l'affidabilità del processo di sinterizzazione, riducendo al minimo il verificarsi di densità non uniformi.

Inoltre, l'uso di apparecchiature di prova avanzate svolge un ruolo fondamentale nell'identificare e affrontare le variazioni di densità nelle prime fasi del ciclo di produzione. I metodi di controllo non distruttivi, come la tomografia computerizzata a raggi X (TC) e gli ultrasuoni, possono fornire informazioni dettagliate sulla struttura interna delle sfere di ceramica, consentendo di individuare le anomalie di densità prima che diventino problematiche.

Integrando queste soluzioni, i produttori possono migliorare in modo significativo la qualità e la consistenza delle sfere di ceramica pressate isostaticamente, garantendo il rispetto di rigorosi standard di prestazioni e affidabilità.

Prodotti correlati

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Stampi per pressatura isostatica per laboratorio

- Stampo per pressa a sfere per laboratorio

- Perno di posizionamento in ceramica di allumina avanzata (Al₂O₃) con smusso dritto per applicazioni di precisione

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

Articoli correlati

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Informazioni sulla pressatura isostatica a freddo: Processo, vantaggi e tipi

- Pressatura isostatica della ceramica: Processo e precisione

- Sfide e soluzioni della pressatura isostatica a freddo per applicazioni mediche

- Guida alla scelta della giusta temperatura per la stampa isostatica a caldo