Panoramica della pressatura isostatica a freddo

Indice dei contenuti

- Panoramica della pressatura isostatica a freddo

- Pressatura isostatica a freddo nella produzione di utensili

- Applicazione del CIP per la produzione di utensili antiusura e per la formatura dei metalli

- Uso di presse CIP con sacchi a secco e sacchi a umido

- Processo di CIP con mezzo liquido a base d'acqua a temperatura ambiente

- Uso di sacchi sagomati con anime e polveri senza o con poca cera

- Tolleranze dimensionali dei pezzi prodotti con CIP

- Pressatura isostatica a freddo nella produzione di polveri di metalli rari

- Pressatura isostatica a freddo ed estrusione

- Uso commerciale del CIP e dell'estrusione per produrre barre e tondini estrusi di AlBeMet

- Processo di incapsulamento, degasaggio e preriscaldamento della billetta

- Processo di estrusione con filiera conica

- Processi post-estrusione, tra cui l'incisione chimica e la rimozione della pelle di rame

- Processo di ricottura delle leghe di alluminio-berillio estruse

La pressatura isostatica a freddo (CIP) è una tecnica potente utilizzata nella lavorazione dei materiali per migliorarne le proprietà. Consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati, immergendolo in un fluido ad alta pressione e applicando una pressione idraulica. La CIP è particolarmente efficace per modellare e consolidare materiali in polvere, creare forme complesse e ottenere un'elevata densità verde.

Definizione e caratteristiche comuni della pressatura isostatica a freddo (CIP)

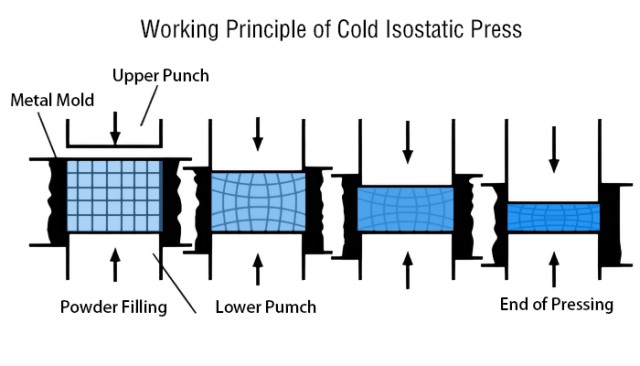

La pressatura isostatica a freddo, nota anche come compattazione isostatica a freddo, è un processo di compattazione per polveri confinate in uno stampo in elastomero. Lo stampo viene collocato in una camera di pressione e un mezzo liquido viene pompato all'interno, sottoponendo lo stampo a una pressione elevata da tutti i lati. Il CIP viene utilizzato con diversi materiali, come la metallurgia in polvere, i carburi cementati, i materiali refrattari, la grafite, la ceramica, la plastica e altri ancora.

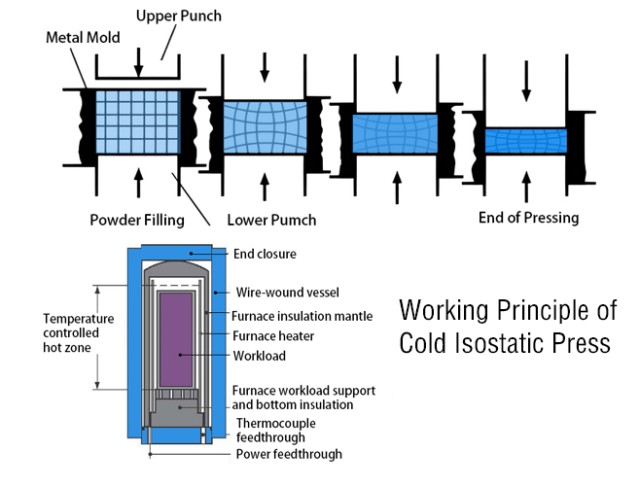

Utilizzo delle tecniche wetbag e drybag per il CIP

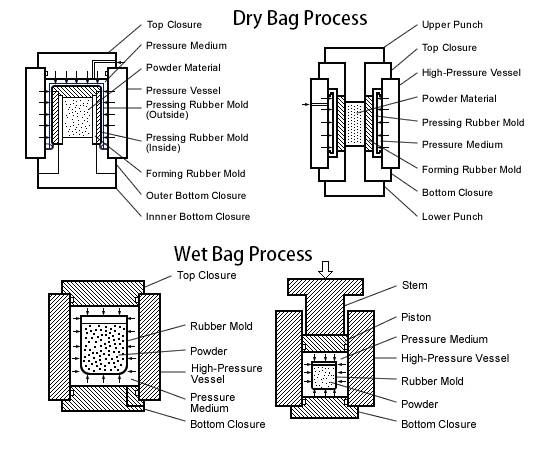

Esistono due tecniche comuni utilizzate nel CIP: wetbag e drybag. Nel processo wetbag, il materiale in polvere è racchiuso in un sacco flessibile, che viene immerso in un liquido ad alta pressione in un recipiente a pressione. La pressione isostatica viene quindi applicata per comprimere la polvere nella forma desiderata. Questo processo è ideale per la produzione di più forme, per la produzione di piccole e grandi quantità e per la pressatura di prodotti di grandi dimensioni.

La pressatura a secco, invece, è utilizzata per forme semplici. Lo stampo riempito di polvere è sigillato e la compressione avviene tra lo stampo e il recipiente di pressione. Questa tecnica è adatta alla produzione di componenti meno complessi.

Produzione di componenti complessi e lingotti di tungsteno con il CIP

Il CIP è ampiamente utilizzato nella produzione di componenti complessi e lingotti di tungsteno. Con la tecnica del sacco umido, è possibile pressare lingotti di tungsteno fino a 1 tonnellata di peso. Inoltre, la CIP consente la compattazione di componenti più complessi, grazie alla sua capacità di creare forme intricate e di ottenere un'elevata densità verde.

In sintesi, la pressatura isostatica a freddo (CIP) è una tecnica versatile per modellare e consolidare i materiali in polvere. Offre vantaggi come la capacità di produrre componenti complessi, creare forme intricate e ottenere un'elevata densità verde. La scelta tra le tecniche wetbag e drybag dipende dai requisiti specifici del progetto.

Pressatura isostatica a freddo nella produzione di utensili

La pressatura isostatica a freddo (CIP) è un metodo utilizzato nella produzione di utensili per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. È comunemente utilizzato per la produzione di utensili antiusura e per la formatura dei metalli. Il CIP consiste nel sottoporre la polvere a una pressione uguale in tutte le direzioni, ottenendo billette o preforme ad alta integrità con poche distorsioni o crepe al momento della cottura.

Applicazione del CIP per la produzione di utensili antiusura e per la formatura dei metalli

Il CIP è ampiamente utilizzato nella produzione di utensili antiusura e di formatura dei metalli. È particolarmente adatto per pezzi troppo grandi per essere pressati in presse monoassiali e che non richiedono un'elevata precisione allo stato sinterizzato. Il CIP può produrre billette o preforme ad alta integrità con distorsioni o cricche minime.

Utilizzo di presse CIP a sacco asciutto e a sacco bagnato

Esistono due tipi di processi CIP: a sacco asciutto e a sacco bagnato. Nel processo a sacco asciutto, la polvere viene posta in un sacco modellabile impermeabile all'interno di una camera di pressione. Il sacco viene quindi sottoposto a una pressione isostatica con un mezzo liquido a base d'acqua a temperatura ambiente. Questo processo è automatizzato e consente la produzione in grandi volumi di forme relativamente semplici.

Il processo wet-bag, invece, prevede l'immersione del materiale in polvere in un sacchetto per stampi flessibili in un liquido ad alta pressione in un recipiente a pressione. La pressione isostatica viene quindi applicata per comprimere la polvere nella forma desiderata. Questo processo è ideale per la produzione di più forme e di piccole e grandi quantità, compresa la pressatura di prodotti di grandi dimensioni.

Processo di CIP con mezzo liquido a base d'acqua a temperatura ambiente

Nel CIP, il materiale in polvere viene collocato in un sacco modellabile impermeabile all'interno di una camera di pressione. Il sacco viene riempito con un mezzo liquido a base d'acqua e l'intero stampo viene sottoposto uniformemente ad alta pressione da tutti i lati. La pressione viene applicata utilizzando un mezzo liquido a base d'acqua a temperatura ambiente. Questo processo consente di compattare il materiale in polvere in una massa solida e omogenea.

Utilizzo di sacchetti sagomati con anima e polveri senza o con poca cera

Per ottenere forme quasi a rete, nel processo CIP si utilizzano sacchi sagomati con nucleo. Questi sacchi sagomati aiutano a ottenere la forma e le tolleranze dimensionali desiderate del prodotto finale. Inoltre, per la pressatura isostatica a freddo si utilizzano polveri senza o a basso contenuto di cera. Ciò garantisce che il materiale in polvere possa essere facilmente compattato in una massa solida senza bisogno di calore o pressione eccessivi.

Tolleranze dimensionali dei pezzi prodotti da CIP

Le tolleranze dimensionali dei pezzi prodotti con CIP sono relativamente ampie rispetto alla pressatura monoassiale. Ciò significa che il controllo delle dimensioni e della forma non è così critico nel processo CIP. Tuttavia, i pezzi prodotti con CIP richiedono comunque una lavorazione allo stato verde, o presinterizzato, seguita dalla sinterizzazione per ottenere le dimensioni e le proprietà finali.

Nel complesso, la pressatura isostatica a freddo è un metodo versatile utilizzato nella produzione di utensili per l'usura e la formatura dei metalli. Offre vantaggi quali billette o preforme ad alta integrità, distorsioni o cricche minime e la capacità di produrre forme quasi nette. Il CIP è un processo efficiente ed economico che può essere utilizzato per la produzione in grandi volumi di forme complesse in vari settori industriali.

Pressatura isostatica a freddo nella produzione di polveri di metalli rari

La pressatura isostatica a freddo è una tecnica utilizzata nella produzione di polveri di metalli rari. Consiste nell'applicare una pressione alla polvere a temperatura ambiente o leggermente superiore, tipicamente al di sotto dei 93°C. La pressione applicata varia da 100 a 600 MPa.

Lo scopo della pressatura isostatica a freddo è quello di ottenere un pezzo "grezzo" con una resistenza sufficiente per la manipolazione, la lavorazione e l'eventuale sinterizzazione per ottenere la resistenza finale. Questa tecnica utilizza un mezzo liquido, come acqua, olio o una miscela di glicole.

Per quanto riguarda i metalli, la pressatura isostatica a freddo può raggiungere una densità teorica di circa il 100%. Per le polveri ceramiche, la densità ottenuta è di circa il 95%. La pressatura isostatica a freddo è particolarmente utile per formare materiali in polvere a temperatura ambiente, utilizzando gomma o plastica come materiale per lo stampo di rivestimento e un liquido come mezzo di pressione.

Uno dei vantaggi della pressatura isostatica a freddo è che elimina la necessità di costosi stampi di pressatura, rendendola un'opzione economicamente vantaggiosa. È particolarmente vantaggiosa quando si producono compatti di grandi dimensioni o complessi, dove l'elevato costo iniziale degli stampi di pressatura non è giustificato.

Questa tecnica può essere utilizzata su scala commerciale per vari tipi di polveri, tra cui metalli, ceramiche, plastiche e compositi. Le pressioni richieste per la compattazione vanno da meno di 5.000 psi a oltre 100.000 psi (da 34,5 a 690 MPa).

Le polveri vengono compattate in stampi elastomerici utilizzando un processo a sacchi umidi o a secco. La pressatura isostatica a freddo consente di produrre pezzi di alta qualità che possono essere sottoposti a ulteriori processi di sinterizzazione o di pressatura isostatica a caldo.

Pressatura isostatica a freddo ed estrusione

Uso commerciale del CIP e dell'estrusione per produrre barre e tondini di AlBeMet estrusi

La pressatura isostatica a freddo (CIP) è ampiamente utilizzata nelle applicazioni commerciali per produrre barre e tondini di AlBeMet estrusi. Questo processo prevede l'addensamento preliminare di componenti in polvere metallica non sinterizzati o compattati con coloranti verdi prima di ulteriori lavorazioni come la laminazione, la lavorazione o la sinterizzazione. I sistemi CIP sono utilizzati in vari settori, tra cui quello aerospaziale, militare, industriale e medico, per creare componenti impeccabili con una resistenza verde sufficiente per la manipolazione e la sinterizzazione.

Processo di incapsulamento, degasaggio e preriscaldamento della billetta

Il processo di pressatura isostatica a freddo inizia con l'incapsulamento della polvere metallica in uno stampo elastomerico realizzato con materiali come uretano, gomma o cloruro di polivinile. La polvere incapsulata viene quindi sottoposta a una pressione fluida, in genere con olio o acqua, compresa tra 60.000 lbs/in2 e 150.000 lbs/in2 . Questa pressione aiuta a compattare la polvere in modo uniforme, ottenendo un compatto verde con una bassa precisione geometrica ma un'elevata densità. Il compatto verde viene poi preriscaldato per prepararlo alla successiva lavorazione.

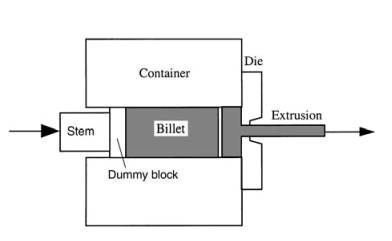

Processo di estrusione con matrice conica

Dopo il preriscaldamento, la billetta viene sottoposta al processo di estrusione con una matrice conica. La filiera conica aiuta a modellare la barra o il tondino di AlBeMet estruso secondo le dimensioni desiderate. Il processo di estrusione prevede l'applicazione di un'elevata pressione per forzare la billetta attraverso la filiera conica, con la conseguente formazione di un prodotto estruso continuo. Questo processo garantisce l'uniformità e la consistenza della barra o del tondino di AlBeMet estruso.

Processi post-estrusione, tra cui l'incisione chimica e la rimozione della pelle di rame

Una volta completato il processo di estrusione, vengono eseguiti processi di post-estrusione per perfezionare il prodotto estruso. Questi processi comprendono l'incisione chimica e la rimozione del rivestimento di rame. L'incisione chimica aiuta a rimuovere eventuali impurità o difetti superficiali, garantendo la qualità della barra o del tondino di AlBeMet estruso. La rimozione della pelle di rame è necessaria in quanto è tipicamente presente sulla superficie del prodotto estruso a causa dell'uso di leghe di rame nel processo di estrusione.

Processo di ricottura delle leghe estruse di alluminio-berillio

Dopo i processi di post-estrusione, le leghe estruse di alluminio-berillio (AlBeMet) sono sottoposte a un processo di ricottura. La ricottura consiste nel riscaldare il prodotto estruso a una temperatura specifica e poi raffreddarlo lentamente per alleviare le tensioni interne e migliorare le proprietà meccaniche. Questo processo contribuisce a migliorare la resistenza, la duttilità e la stabilità della barra o del tondino di AlBeMet estruso.

In generale, pressatura isostatica a freddo e l'estrusione svolgono un ruolo cruciale nella produzione commerciale di barre di AlBeMet estruse. La combinazione di questi processi garantisce la produzione di componenti di alta qualità con dimensioni precise e proprietà meccaniche eccellenti.

CONTATTATECI PER UNA CONSULENZA GRATUITA

I prodotti e i servizi di KINTEK LAB SOLUTION sono stati riconosciuti da clienti di tutto il mondo. Il nostro personale sarà lieto di assistervi per qualsiasi richiesta. Contattateci per una consulenza gratuita e parlate con uno specialista del prodotto per trovare la soluzione più adatta alle vostre esigenze applicative!