La temperatura finale di sinterizzazione è il parametro più critico che determina il successo o il fallimento del processo. Essa governa i cambiamenti a livello atomico che trasformano un compatto di polvere sciolta in un componente denso e funzionale. La temperatura corretta crea un pezzo robusto e preciso, mentre una temperatura sbagliata può risultare in un componente troppo poroso e debole o uno fuso e distorto.

La sinterizzazione è un atto di bilanciamento termico. La temperatura finale deve essere sufficientemente alta per guidare la diffusione atomica e la densificazione, ma sufficientemente bassa per evitare gli effetti distruttivi di un'eccessiva crescita dei grani, cedimenti o fusione. Questo intervallo di temperatura ottimale, o "finestra di sinterizzazione", è unico per ogni sistema di materiali.

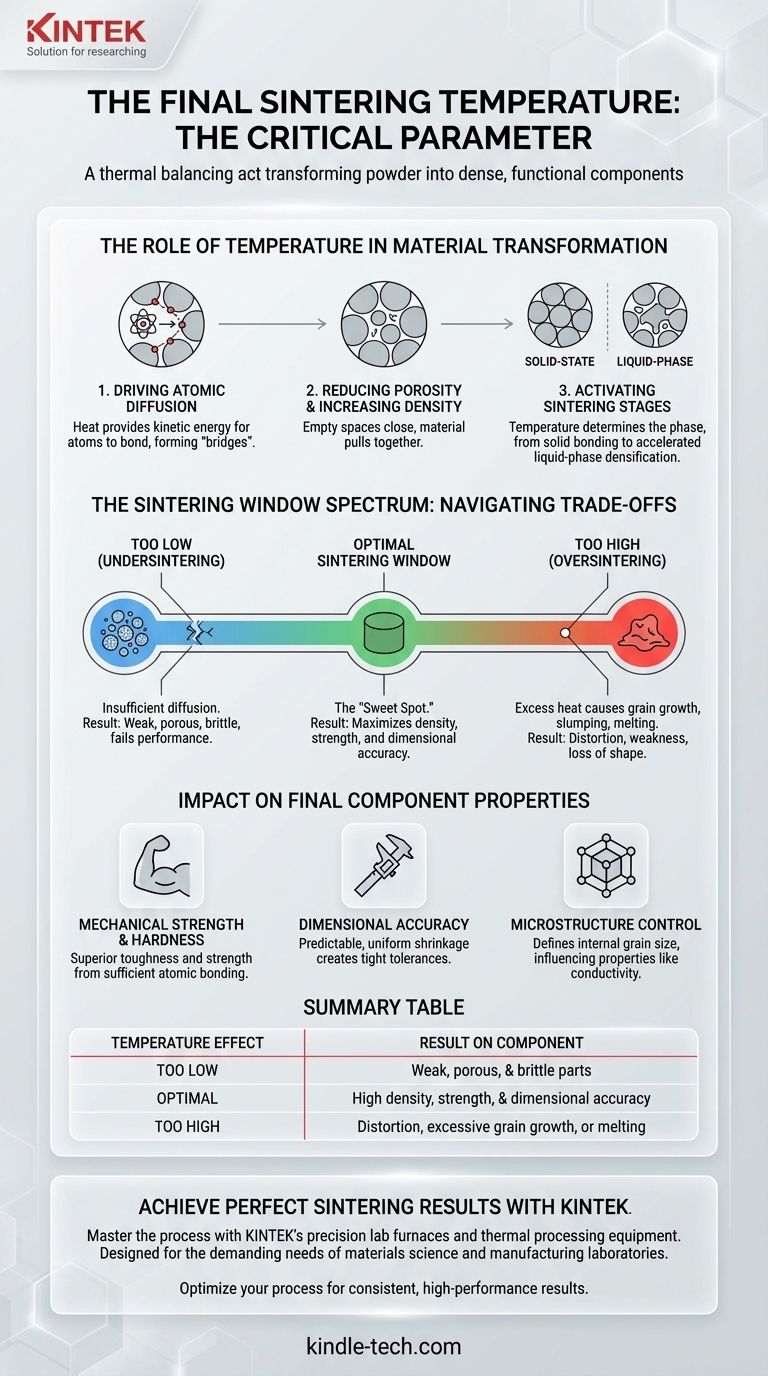

Il Ruolo della Temperatura nella Trasformazione dei Materiali

Lo scopo primario del calore nella sinterizzazione è fornire l'energia necessaria per legare permanentemente le singole particelle. Questo non è un semplice processo di fusione, ma una complessa serie di meccanismi attivati dalla temperatura.

Guida la Diffusione Atomica

Il calore fornisce agli atomi l'energia cinetica di cui hanno bisogno per muoversi. Durante la sinterizzazione, gli atomi migrano attraverso i confini delle particelle di polvere adiacenti, costruendo efficacemente "ponti" tra di esse. Questo processo, noto come diffusione atomica, è ciò che fonde le particelle in una massa solida.

Riduzione della Porosità e Aumento della Densità

Man mano che la diffusione avviene, gli spazi vuoti, o pori, tra le particelle di polvere iniziano a restringersi e chiudersi. Il materiale si compatta a livello microscopico. Maggiore è la temperatura, più velocemente avvengono questa diffusione e densificazione, portando a un pezzo finale più resistente.

Attivazione delle Fasi di Sinterizzazione

Per molti sistemi di materiali, la temperatura determina la fase del processo. A temperature più basse, si verifica la sinterizzazione allo stato solido, dove le particelle si legano senza formazione di liquido. Se la temperatura viene aumentata al di sopra della temperatura eutettica—la temperatura più bassa alla quale può formarsi un liquido—il processo passa alla sinterizzazione in fase liquida. Questa fase liquida può accelerare drasticamente la densificazione.

Comprendere i Compromessi: Lo Spettro della Temperatura

Scegliere la temperatura finale di sinterizzazione non significa semplicemente selezionare il valore più alto possibile. Implica navigare in uno spettro di rischi per trovare l'equilibrio ottimale per il risultato desiderato.

Il Rischio di Sottosinterizzazione (Troppo Bassa)

Se la temperatura è troppo bassa, la diffusione atomica sarà insufficiente. I legami tra le particelle saranno deboli e rimarrà una significativa quantità di porosità. Il componente risultante sarà fragile, mancherà di resistenza meccanica e non soddisferà i requisiti di prestazione.

Il Rischio di Sovrasinterizzazione (Troppo Alta)

Superare l'intervallo di temperatura ottimale è altrettanto problematico. Un calore eccessivo può causare una rapida e incontrollata crescita dei grani, dove i grani cristallini più piccoli si fondono in grani più grandi, il che può sorprendentemente rendere il materiale più debole o più fragile. In casi estremi, il pezzo può cedere sotto il proprio peso, perdere la sua forma precisa o addirittura iniziare a fondere.

La "Finestra di Sinterizzazione"

Ogni materiale ha un intervallo di temperatura ideale noto come finestra di sinterizzazione. Questo è il punto ottimale che massimizza la densità e la resistenza evitando gli effetti negativi della sottosinterizzazione o della sovrasinterizzazione. L'obiettivo dello sviluppo del processo è identificare e controllare con precisione le operazioni all'interno di questa finestra.

L'Impatto sulle Proprietà Finali del Componente

La temperatura finale di sinterizzazione detta direttamente le caratteristiche critiche di prestazione del pezzo fabbricato.

Resistenza Meccanica e Durezza

Un pezzo ben sinterizzato con alta densità e bassa porosità mostrerà una durezza, tenacità e resistenza superiori. Questo è il risultato diretto del raggiungimento di un sufficiente legame atomico, che può avvenire solo alla temperatura corretta.

Precisione Dimensionale

Molti pezzi sinterizzati sono apprezzati per le loro geometrie complesse e tolleranze strette. Un controllo preciso della temperatura è essenziale per garantire che il pezzo si restringa in modo prevedibile e uniforme, mantenendo le sue dimensioni finali previste senza distorsioni.

Controllo della Microstruttura

La temperatura non influisce solo sulla densità; definisce la microstruttura finale, o struttura cristallina interna, del materiale. Controllando la temperatura, gli ingegneri possono controllare proprietà come la dimensione dei grani, che a sua volta influenza tutto, dalla resistenza meccanica alla conduttività elettrica.

Fare la Scelta Giusta per il Tuo Obiettivo

Impostare la temperatura corretta dipende interamente dal materiale utilizzato e dalle prestazioni che si desidera ottenere.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dovrai operare all'estremità superiore della finestra di sinterizzazione del materiale, appena al di sotto della temperatura che causa un'eccessiva crescita dei grani o distorsione.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine per proprietà specifiche: Potresti utilizzare una temperatura leggermente inferiore per una durata maggiore o impiegare tecniche avanzate per ottenere la densificazione senza ingrossamento dei grani.

- Se il tuo obiettivo principale è la precisione dimensionale per una forma complessa: Il tuo processo deve dare priorità al riscaldamento uniforme e al mantenimento della temperatura al centro della finestra di sinterizzazione per garantire un restringimento prevedibile.

In definitiva, padroneggiare la temperatura finale di sinterizzazione significa padroneggiare il controllo sulle prestazioni, l'affidabilità e la qualità del componente finale.

Tabella Riepilogativa:

| Effetto della Temperatura | Risultato sul Componente |

|---|---|

| Troppo Bassa (Sottosinterizzazione) | Pezzi deboli, porosi e fragili |

| Ottimale (Finestra di Sinterizzazione) | Alta densità, resistenza e precisione dimensionale |

| Troppo Alta (Sovrasinterizzazione) | Distorsione, crescita eccessiva dei grani o fusione |

Ottieni Risultati di Sinterizzazione Perfetti con KINTEK

Padroneggiare la temperatura finale di sinterizzazione è essenziale per produrre componenti affidabili e di alta qualità. Che il tuo obiettivo sia la massima densità, un controllo dimensionale preciso o specifiche proprietà microstrutturali, la giusta attrezzatura da laboratorio è fondamentale per il tuo successo.

KINTEK è specializzata in forni da laboratorio di precisione e attrezzature per la lavorazione termica, aiutandoti a controllare accuratamente il processo di sinterizzazione. Le nostre soluzioni sono progettate per soddisfare le esigenze impegnative della scienza dei materiali e dei laboratori di produzione.

Pronto a ottimizzare il tuo processo di sinterizzazione e garantire risultati costanti e ad alte prestazioni?

Contatta oggi i nostri esperti di lavorazione termica per discutere la tua applicazione specifica e scoprire come le attrezzature KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master