Un'atmosfera inerte è una misura di controllo critica utilizzata per prevenire reazioni chimiche indesiderate. Sostituendo l'aria reattiva in un ambiente di lavoro—principalmente il suo ossigeno e vapore acqueo—con un gas non reattivo, si proteggono i materiali dal degrado, si garantisce la purezza di un processo e si elimina il rischio di incendio o esplosione.

L'aria intorno a noi non è neutra; è un agente chimico reattivo che può danneggiare materiali sensibili e interrompere processi delicati. Un'atmosfera inerte funge da scudo protettivo, creando un ambiente stabile dove il lavoro può essere svolto senza il rischio di interferenze atmosferiche indesiderate.

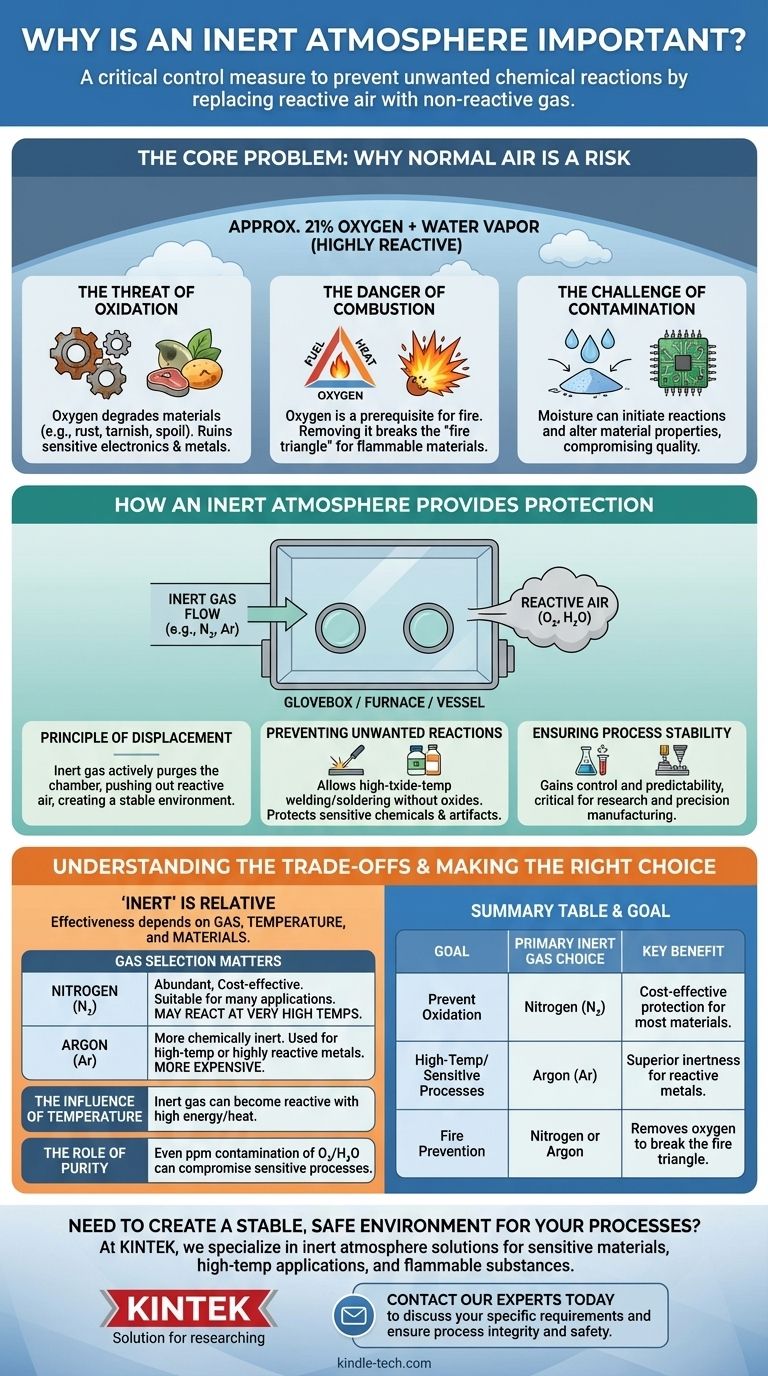

Il Problema Fondamentale: Perché l'Aria Normale è un Rischio

Per comprendere la soluzione, dobbiamo prima apprezzare il problema. L'atmosfera standard in cui viviamo è composta per circa il 21% da ossigeno e contiene quantità variabili di vapore acqueo, entrambi altamente reattivi.

La Minaccia dell'Ossidazione

L'ossigeno è aggressivo. Reagisce prontamente con molti materiali in un processo chiamato ossidazione, che li degrada.

Questa è la stessa reazione chimica che causa la ruggine del ferro, l'ossidazione del rame e il deterioramento degli alimenti. In un contesto tecnico o manifatturiero, l'ossidazione può rovinare l'elettronica sensibile, indebolire i metalli e alterare la composizione chimica di un prodotto.

Il Pericolo della Combustione

La presenza di ossigeno è un prerequisito per il fuoco. Affinché avvenga la combustione, sono necessarie tre cose: combustibile, calore e un agente ossidante (tipicamente ossigeno).

Rimuovendo l'ossigeno dall'equazione, si rompe questo "triangolo del fuoco". Questo è essenziale quando si lavora con solventi infiammabili, polveri metalliche fini o altri materiali che potrebbero incendiarsi o esplodere in un'atmosfera normale.

La Sfida della Contaminazione

Oltre all'ossigeno, altri componenti atmosferici come l'umidità possono agire come contaminanti. Il vapore acqueo può innescare reazioni indesiderate o essere assorbito da materiali igroscopici, alterandone le proprietà e compromettendo la qualità del prodotto finale.

Come un'Atmosfera Inerte Fornisce Protezione

La creazione di un'atmosfera inerte comporta lo spostamento attivo dell'aria ambiente in un ambiente sigillato—come una scatola a guanti, un forno o un recipiente di reazione—e la sua sostituzione con un gas che non reagirà con i materiali all'interno.

Il Principio dello Spostamento

Il meccanismo fondamentale è semplice: un flusso costante di gas inerte viene utilizzato per spurgare la camera, spingendo fuori l'aria più leggera e reattiva. Il risultato è un'atmosfera interna composta quasi interamente dal gas stabile e non reattivo.

Prevenire Reazioni Indesiderate

Con l'ossigeno e l'umidità rimossi, i principali fattori di degrado sono spariti. Ciò consente processi come la saldatura o brasatura ad alta temperatura senza la formazione di ossidi che indeboliscono il legame. Permette anche la conservazione a lungo termine di prodotti chimici o manufatti sensibili.

Garantire la Stabilità del Processo

Rimuovendo la variabile della reattività atmosferica, si ottiene un maggiore controllo e prevedibilità sul proprio processo. Questa stabilità è fondamentale nella ricerca scientifica e nella produzione di alta precisione, dove anche reazioni minori e involontarie possono portare al fallimento.

Comprendere i Compromessi: "Inerte" è Relativo

Il termine "inerte" non è assoluto. L'efficacia di un'atmosfera inerte dipende dal gas specifico utilizzato, dalla temperatura del processo e dai materiali coinvolti.

La Scelta del Gas è Importante

I gas inerti più comuni sono azoto (N₂) e argon (Ar). L'azoto è abbondante ed economico, rendendolo adatto per molte applicazioni. Tuttavia, a temperature molto elevate, può reagire con alcuni metalli per formare nitruri.

L'argon è chimicamente più inerte dell'azoto ed è spesso utilizzato per processi ad alta temperatura o con metalli altamente reattivi dove l'azoto non è adatto. È, tuttavia, significativamente più costoso.

L'Influenza della Temperatura

Un gas inerte a temperatura ambiente può diventare reattivo quando viene introdotta energia sufficiente, come un calore elevato. Questo è il motivo per cui materiale e temperatura sono fattori critici nella scelta del giusto gas inerte per un forno o un'applicazione di saldatura.

Il Ruolo della Purezza

La purezza del gas inerte è fondamentale. Anche poche parti per milione di ossigeno o contaminazione da umidità nell'approvvigionamento di gas possono essere sufficienti a compromettere un processo altamente sensibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei giusti controlli atmosferici dipende interamente dal tuo obiettivo, bilanciando i costi con il livello di protezione richiesto.

- Se il tuo obiettivo principale è la prevenzione generale dell'ossidazione: L'azoto è spesso la scelta più pratica ed economica per molti materiali e processi.

- Se il tuo obiettivo principale sono materiali ad alta temperatura o altamente sensibili: L'argon offre un grado superiore di inerzia, garantendo protezione anche quando l'azoto potrebbe reagire.

- Se il tuo obiettivo principale è la sicurezza e la prevenzione degli incendi: Spostare l'ossigeno con qualsiasi gas inerte comune è la strategia fondamentale per eliminare il rischio di combustione.

Controllando deliberatamente l'atmosfera, si ottiene il massimo controllo sull'integrità, la qualità e la sicurezza del proprio lavoro.

Tabella Riepilogativa:

| Obiettivo | Scelta Primaria del Gas Inerte | Beneficio Chiave |

|---|---|---|

| Prevenire l'Ossidazione | Azoto (N₂) | Protezione economica per la maggior parte dei materiali |

| Processi ad Alta Temperatura/Sensibili | Argon (Ar) | Inerzia superiore per metalli reattivi |

| Prevenzione Incendi | Azoto o Argon | Rimuove l'ossigeno per rompere il triangolo del fuoco |

Hai bisogno di creare un ambiente stabile e sicuro per i tuoi processi?

In KINTEK, siamo specializzati nel fornire l'attrezzatura da laboratorio e l'esperienza giuste per implementare soluzioni efficaci di atmosfera inerte—sia che tu stia lavorando con materiali sensibili, applicazioni ad alta temperatura o sostanze infiammabili. Il nostro team può aiutarti a selezionare il sistema ottimale per proteggere il tuo lavoro da rischi di ossidazione, contaminazione e combustione.

Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e garantire l'integrità e la sicurezza dei tuoi processi di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Quali sono le funzioni dell'azoto (N2) nelle atmosfere controllate dei forni? Ottenere risultati superiori nel trattamento termico

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo