Nella forgiatura, la temperatura è la variabile più critica per il successo. L'aumento della temperatura di un metallo lo rende significativamente più morbido e malleabile, consentendogli di essere modellato con minore forza e senza rischio di frattura. Questo processo, noto come forgiatura a caldo, migliora anche fondamentalmente la struttura interna del materiale, dando vita a un componente finito con resistenza e durata superiori.

Lo scopo principale del riscaldamento per la forgiatura è portare il metallo nel suo stato "plastico", una finestra di temperatura in cui la sua struttura cristallina può essere rimodellata e affinata simultaneamente. Operare al di fuori di questa finestra ottimale, troppo caldo o troppo freddo, compromette l'integrità del materiale e può portare a un cedimento catastrofico.

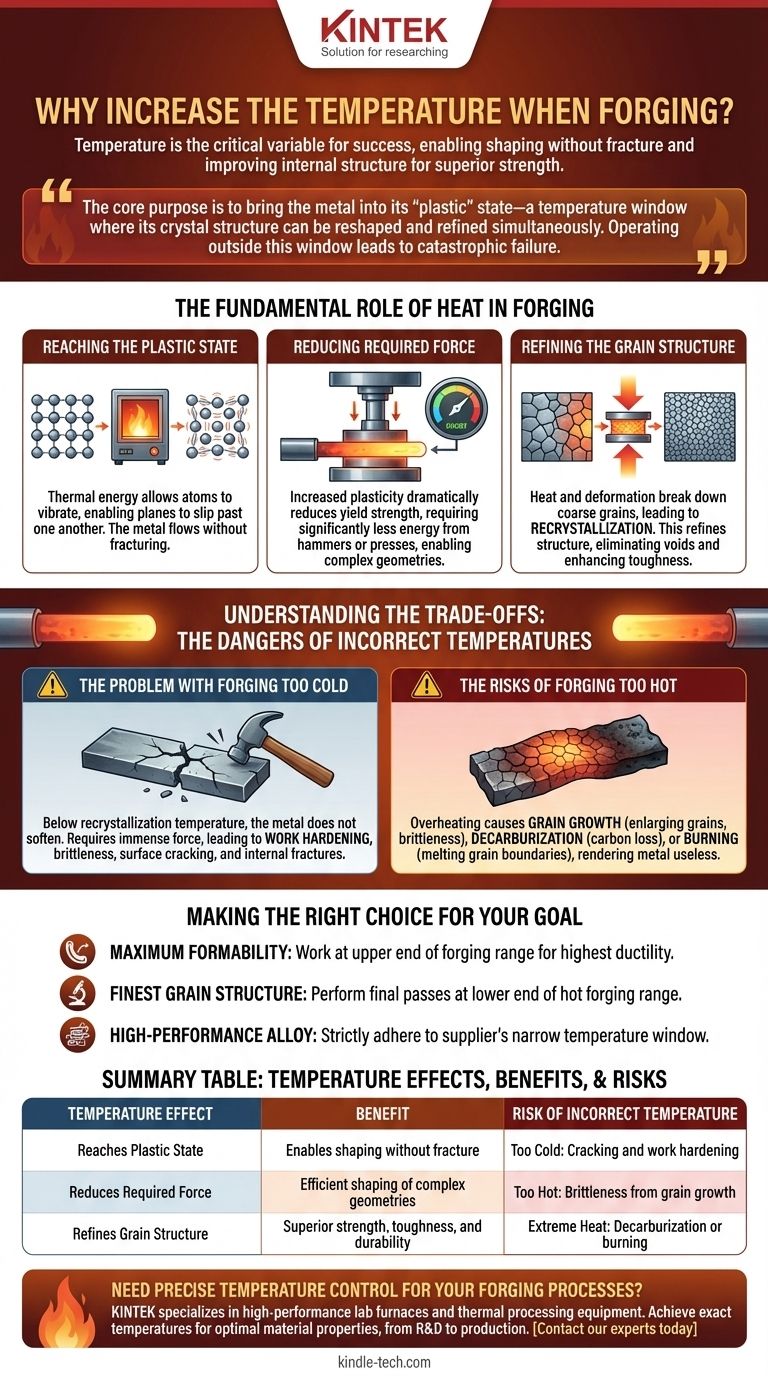

Il Ruolo Fondamentale del Calore nella Forgiatura

Riscaldare un pezzo metallico a una temperatura specifica non serve solo a renderlo morbido. È un processo metallurgico preciso progettato per sbloccare il potenziale del materiale sia per la modellazione che per il miglioramento strutturale.

Raggiungere lo Stato Plastico

I metalli sono solidi cristallini. A temperatura ambiente, la loro struttura atomica è rigida e tentare di deformarli eccessivamente li farà incrinare o rompere.

Il riscaldamento fornisce energia termica, consentendo agli atomi all'interno di questo reticolo cristallino di vibrare e muoversi più liberamente. Ciò consente ai piani di atomi di scivolare l'uno sull'altro sotto pressione, un fenomeno noto come deformazione plastica. Il metallo può ora fluire come un fluido altamente viscoso senza fratturarsi.

Riduzione della Forza Richiesta

Una conseguenza diretta dell'aumento della plasticità è una drastica riduzione della resistenza allo snervamento del materiale.

Ciò significa che è necessaria molta meno energia da martelli, presse o rulli per modellare il pezzo. Questo rende il processo di forgiatura più efficiente, più veloce e consente la creazione di geometrie più complesse che sarebbero impossibili con metallo freddo.

Raffinazione della Struttura del Grano

Forse il vantaggio più importante della forgiatura a caldo è il suo effetto sulla struttura del grano interno del metallo. La maggior parte dei metalli grezzi presenta grani grandi e incoerenti, che possono essere punti di debolezza.

La combinazione di calore e forza di deformazione scompone questi grani grossolani. Quando il metallo si raffredda, si forma una nuova struttura a grana più fine e uniforme in un processo chiamato ricristallizzazione. Questa struttura raffinata elimina i vuoti interni e migliora le proprietà meccaniche come tenacità, duttilità e resistenza alla fatica.

Comprendere i Compromessi: I Pericoli delle Temperature Errate

La temperatura di forgiatura non è un singolo punto, ma un intervallo attentamente controllato. Deviare da questo intervallo introduce rischi gravi.

Il Problema della Forgiatura Troppo Fredda

Se il metallo non è abbastanza caldo, al di sotto della sua temperatura di ricristallizzazione, non si ammorbidirà a sufficienza.

Tentare di forgiare in questo stato richiede una forza immensa e può indurre incrudimento (work hardening), rendendo il materiale fragile. Ciò comporta un alto rischio di cricche superficiali e fratture interne, compromettendo l'integrità strutturale del pezzo.

I Rischi della Forgiatura Troppo Calda

Il surriscaldamento del pezzo è ancora più pericoloso e può causare danni irreversibili.

Temperature eccessivamente elevate portano a una rapida crescita del grano, dove i grani raffinati iniziano ad ingrandirsi e coalescere, rendendo il materiale fragile e debole. Per gli acciai, può anche causare decarburazione (perdita di carbonio dalla superficie) o, nel peggiore dei casi, bruciatura, dove i bordi dei grani iniziano a fondere, rendendo il metallo completamente inutilizzabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la temperatura corretta è una decisione critica basata sulla lega specifica e sulle proprietà meccaniche desiderate del componente finale.

- Se il tuo obiettivo principale è la massima formabilità: Lavora all'estremità superiore dell'intervallo di forgiatura prescritto per garantire la massima duttilità e la minima resistenza alla modellazione.

- Se il tuo obiettivo principale è la struttura a grana più fine: Esegui le passate di forgiatura finali all'estremità inferiore dell'intervallo di forgiatura a caldo per promuovere la ricristallizzazione senza rischiare una crescita eccessiva del grano.

- Se stai lavorando con una lega ad alte prestazioni: Aderisci rigorosamente alla finestra di temperatura specificata dal fornitore del materiale, poiché questi materiali hanno intervalli molto ristretti per risultati ottimali.

In definitiva, la padronanza del controllo della temperatura è ciò che trasforma un semplice pezzo di metallo in un componente resiliente e ad alte prestazioni.

Tabella Riassuntiva:

| Effetto della Temperatura | Vantaggio | Rischio di Temperatura Errata |

|---|---|---|

| Raggiunge lo Stato Plastico | Consente la modellazione senza fratture | Troppo Freddo: Cricche e incrudimento |

| Riduce la Forza Richiesta | Modellazione efficiente di geometrie complesse | Troppo Caldo: Fragilità dovuta alla crescita del grano |

| Raffina la Struttura del Grano | Resistenza, tenacità e durata superiori | Calore Estremo: Decarburazione o bruciatura |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi di forgiatura o trattamento termico? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature per la lavorazione termica progettate per applicazioni metallurgiche. Le nostre soluzioni ti assicurano di raggiungere le temperature esatte richieste per proprietà ottimali del materiale, dalla R&S alla produzione.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono aiutarti a forgiare componenti più resistenti e affidabili.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quale ruolo gioca una pressa a caldo ad alta temperatura nella sinterizzazione del NITE-SiC? Ottimizza il tuo processo di densificazione

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressa a caldo sottovuoto? Raggiungimento del 99,1% di densità nei compositi CuW30

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione