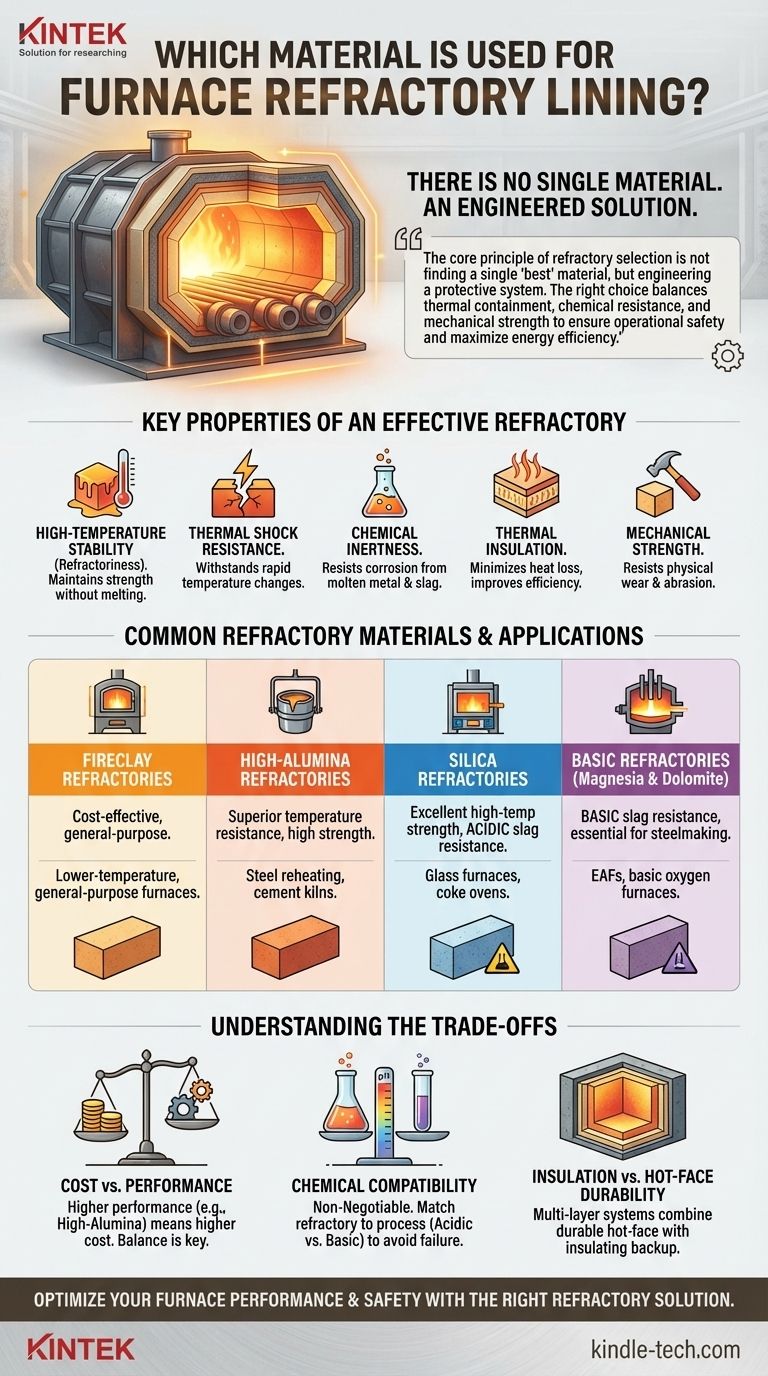

Non esiste un unico materiale per il rivestimento refrattario dei forni; invece, viene scelta una gamma di materiali ceramici specializzati in base alla temperatura operativa del forno, alla natura chimica dei materiali da fondere e a considerazioni sui costi. Le famiglie di materiali più comuni includono le argille refrattarie per uso generale e i refrattari a base di allumina, silice o magnesia per applicazioni più esigenti e specifiche.

Il principio fondamentale della selezione dei refrattari non è trovare un singolo materiale "migliore", ma progettare un sistema protettivo. La scelta giusta bilancia il contenimento termico, la resistenza chimica e la resistenza meccanica per garantire la sicurezza operativa e massimizzare l'efficienza energetica.

Il ruolo fondamentale di un rivestimento refrattario

Il rivestimento refrattario di un forno è la barriera critica che rende possibili i processi industriali ad alta temperatura. Il suo compito principale è contenere il calore estremo e proteggere i componenti strutturali del forno da danni termici, chimici e fisici.

La barriera protettiva

I materiali refrattari si frappongono tra il calore intenso e il contenuto fuso del forno e il suo guscio esterno o sistema a induzione. Impediscono all'acciaio strutturale di indebolirsi o fondersi e proteggono i componenti sensibili, come le bobine di induzione, da guasti catastrofici.

Un ambiente ad alto rischio

Questo rivestimento deve sopportare una combinazione di gravi sollecitazioni contemporaneamente. Affronta il contatto diretto con metalli fusi, sottoprodotti corrosivi chiamati scorie e un'estrema abrasione fisica dovuta ai materiali di carica, il tutto operando a temperature che distruggerebbero la maggior parte degli altri materiali.

Proprietà chiave di un refrattario efficace

L'idoneità di un materiale è definita da un insieme specifico di proprietà. Comprendere queste caratteristiche è fondamentale per capire perché alcuni materiali vengono scelti rispetto ad altri.

Stabilità ad alta temperatura (refrattarietà)

Questa è la proprietà più fondamentale. Un refrattario deve mantenere la sua resistenza e struttura chimica alla massima temperatura operativa del forno senza fondere o ammorbidirsi.

Resistenza allo shock termico

I forni subiscono rapidi cambiamenti di temperatura durante l'avvio, l'arresto e la carica. Il rivestimento deve essere in grado di resistere a questi cicli termici senza creparsi, un guasto noto come shock termico.

Inerzia chimica

I metalli fusi e le scorie possono essere altamente corrosivi. Il rivestimento refrattario deve essere chimicamente compatibile con i materiali che contiene per evitare di essere rapidamente consumato. Questo è il motivo per cui la chimica delle scorie (acida vs. basica) è un fattore critico nella selezione dei materiali.

Isolamento termico

Un rivestimento efficace minimizza la perdita di calore attraverso le pareti del forno. I sistemi moderni utilizzano spesso un design multistrato, con fibre ceramiche leggere o pannelli isolanti che riducono il consumo energetico e migliorano l'efficienza complessiva.

Resistenza meccanica

Il materiale deve essere abbastanza resistente da sopportare l'usura fisica (abrasione) dei materiali solidi caricati nel forno e la forza erosiva del metallo fuso in movimento.

Materiali refrattari comuni e le loro applicazioni

Diversi refrattari sono progettati per eccellere in diverse condizioni. Le categorie principali si basano sulla loro composizione chimica.

Refrattari di argilla refrattaria

Composti principalmente da silicati di alluminio idrati, le argille refrattarie sono i cavalli da battaglia del mondo dei refrattari. Sono una scelta economica per forni a bassa temperatura e per uso generale, dove l'ambiente chimico non è eccessivamente aggressivo.

Refrattari ad alta allumina

Contenendo una percentuale più elevata di allumina (ossido di alluminio), questi materiali offrono una resistenza alla temperatura e una resistenza superiori rispetto alle argille refrattarie. Sono utilizzati in forni di riscaldamento dell'acciaio, forni da cemento e come parte di moderni sistemi di rivestimento compositi.

Refrattari di silice

Questi materiali sono costituiti per oltre il 90% da biossido di silicio e mostrano un'eccellente resistenza alle alte temperature. La loro caratteristica chiave è la resistenza alle scorie acide, il che li rende la scelta standard per i forni per vetro e i forni a coke.

Refrattari basici (Magnesia & Dolomite)

Composti da ossido di magnesio (magnesia) o da una combinazione di magnesia e ossido di calcio (dolomite), questi sono utilizzati in ambienti con scorie basiche. Sono essenziali nei moderni processi di produzione dell'acciaio, come nei forni a ossigeno basico e nei forni ad arco elettrico.

Comprendere i compromessi

La selezione di un materiale refrattario è sempre un esercizio di bilanciamento di fattori contrastanti. Non esiste una soluzione universalmente perfetta.

Costo vs. Prestazioni

I materiali ad alte prestazioni, come la magnesia ad alta purezza o i prodotti ad alta allumina, hanno un costo significativamente più elevato rispetto ai mattoni di argilla refrattaria standard. La scelta spesso si riduce al costo accettabile più basso per un materiale che possa svolgere il lavoro in sicurezza.

La compatibilità chimica è non negoziabile

Questo è il compromesso più critico. L'uso di un refrattario acido (come la silice) per contenere una scoria basica comporterà una rapida degradazione chimica e il cedimento del rivestimento. Il contrario è altrettanto vero. La natura chimica del refrattario deve corrispondere alla natura chimica del processo.

Isolamento vs. Durata della faccia calda

I materiali che sono eccellenti isolanti termici (come le coperte in fibra ceramica) spesso mancano della densità e della resistenza per resistere al contatto diretto con il metallo fuso. Questo è il motivo per cui i sistemi multistrato sono comuni, combinando un mattone durevole per la faccia calda con uno strato di supporto altamente isolante per raggiungere entrambi gli obiettivi.

Fare la scelta giusta per la tua applicazione

La tua selezione deve essere guidata dalle specifiche esigenze del tuo processo.

- Se il tuo obiettivo principale sono applicazioni generiche a bassa temperatura: i refrattari di argilla refrattaria offrono la soluzione più economica e affidabile.

- Se stai fondendo acciaio o trattando scorie basiche: devi usare un refrattario basico come la magnesia o la dolomite per prevenire un rapido cedimento chimico.

- Se il tuo processo prevede scorie acide (ad esempio, la produzione di vetro): i refrattari a base di silice sono specificamente progettati per questo ambiente chimico.

- Se il tuo obiettivo principale è la massima efficienza energetica e prestazioni ad alta temperatura: un sistema multistrato che utilizza materiali ad alta allumina per la faccia calda supportati da isolamento in fibra ceramica è lo standard moderno.

In definitiva, il giusto rivestimento refrattario è una soluzione ingegnerizzata che bilancia prestazioni termiche, compatibilità chimica e costi per garantire un funzionamento sicuro ed efficiente del forno.

Tabella riassuntiva:

| Tipo di Refrattario | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Argilla Refrattaria | Economico, per uso generale | Forni a bassa temperatura, per uso generale |

| Alta Allumina | Resistenza superiore alla temperatura, alta resistenza | Forni di riscaldamento dell'acciaio, forni da cemento |

| Silice | Eccellente resistenza alle alte temperature, resistenza alle scorie acide | Forni per vetro, forni a coke |

| Basico (Magnesia/Dolomite) | Resistenza alle scorie basiche, essenziale per la produzione dell'acciaio | Forni ad arco elettrico, forni a ossigeno basico |

Ottimizza le prestazioni e la sicurezza del tuo forno con la giusta soluzione refrattaria. Il rivestimento corretto è fondamentale per l'efficienza energetica, l'integrità del processo e la longevità delle apparecchiature. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusa una guida esperta sui sistemi di forni e i loro componenti. Lascia che i nostri specialisti ti aiutino a selezionare il materiale refrattario ideale per la tua specifica applicazione e le tue esigenze di elaborazione termica. Contatta i nostri esperti oggi stesso per discutere le tue esigenze e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale