Nella fusione, non esiste un processo universalmente "migliore", ma solo il processo "giusto" per un'applicazione specifica. La fusione in stampo permanente a bassa pressione (LPPC) è un metodo robusto e di alta qualità, ideale per molti componenti strutturali. Tuttavia, la fusione in stampo permanente sottovuoto (VPMC) offre vantaggi distinti per le parti che richiedono la più alta integrità assoluta, design a pareti sottili e proprietà meccaniche superiori. La scelta dipende interamente dai requisiti di prestazione della vostra parte e dai vincoli economici.

La decisione tra fusione a bassa pressione e sottovuoto non è una questione di buono contro cattivo, ma una scelta strategica tra precisione e perfezione. La bassa pressione offre un controllo e una qualità eccezionali, mentre il vuoto aggiunge un livello di purezza del materiale e fedeltà dei dettagli che non ha eguali.

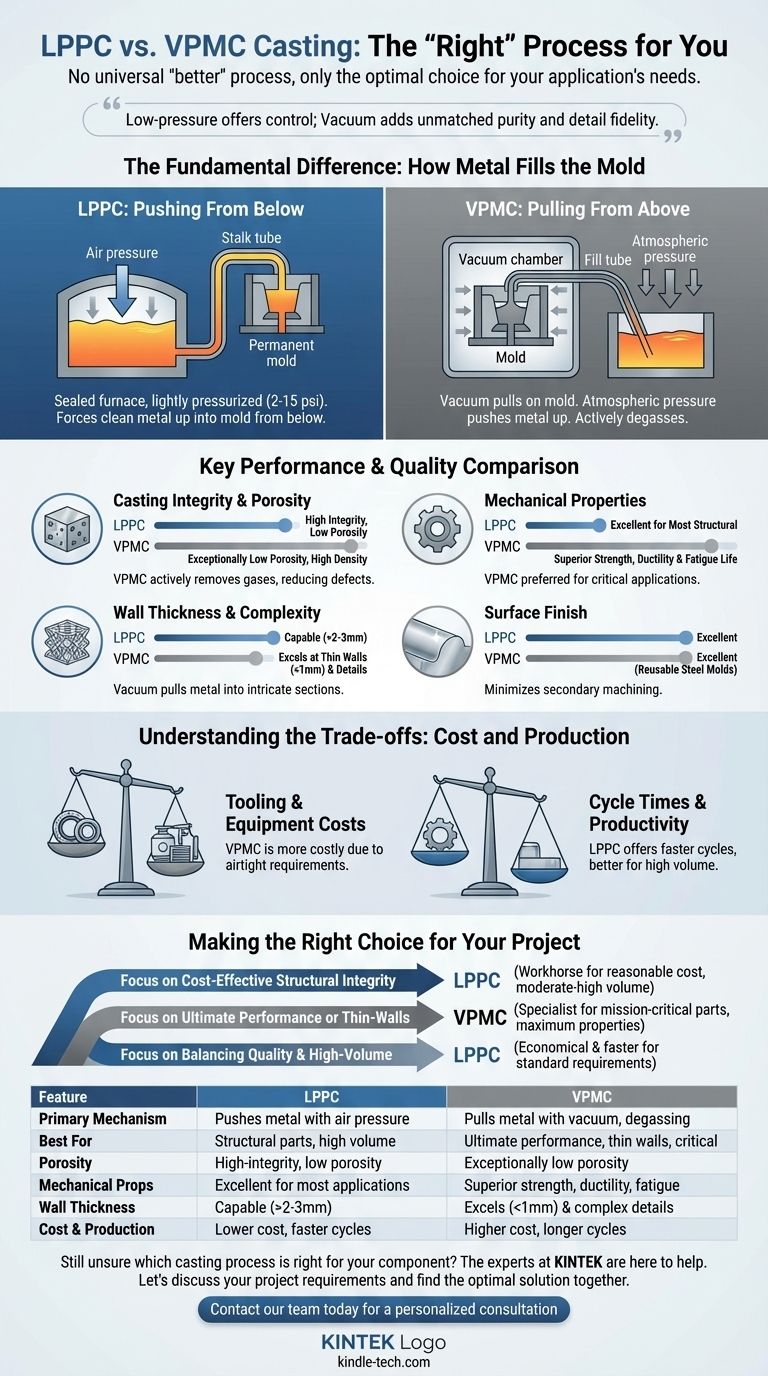

La Differenza Fondamentale: Come il Metallo Riempie lo Stampo

Per scegliere correttamente, è necessario prima comprendere la differenza meccanica fondamentale tra questi due processi. Entrambi utilizzano la pressione per spostare il metallo fuso verso l'alto in uno stampo permanente in acciaio o ferro, un metodo di gran lunga superiore al semplice versamento per gravità. La chiave è *come* generano tale pressione.

Fusione in Stampo Permanente a Bassa Pressione (LPPC): Spingere dal Basso

Nel LPPC, il forno di mantenimento contenente il metallo fuso è sigillato e leggermente pressurizzato (tipicamente 2-15 psi).

Questa pressione dell'aria spinge verso il basso la superficie del metallo, forzando il metallo pulito dalla superficie verso l'alto attraverso un tubo di ceramica e nella cavità dello stampo soprastante.

La pressione viene mantenuta durante la solidificazione, il che aiuta ad alimentare la colata mentre si restringe, riducendo significativamente la porosità rispetto alla fusione per gravità. È un riempimento delicato, controllato e altamente ripetibile.

Fusione in Stampo Permanente Sottovuoto (VPMC): Tirare dall'Alto

Nel VPMC, lo stampo stesso è il protagonista. Le mezze stampo vengono collocate in una camera a vuoto, oppure lo stampo è progettato con guarnizioni per creare un contenitore a tenuta di vuoto.

Viene creato un vuoto sulla cavità dello stampo. L'intero assemblaggio viene quindi abbassato in modo che il tubo di riempimento si immerga in un forno aperto e non pressurizzato. La pressione atmosferica—il peso dell'aria nell'impianto—spinge quindi il metallo fuso verso l'alto nella cavità dello stampo a bassa pressione.

Fondamentalmente, il vuoto rimuove attivamente i gas dalla cavità dello stampo e dal flusso di metallo fuso stesso, prevenendo l'intrappolamento dell'aria e riducendo la porosità gassosa.

Confronto Chiave tra Prestazioni e Qualità

La differenza nella meccanica di riempimento ha conseguenze dirette sulla qualità, sulle prestazioni e sulla producibilità della parte finale.

Integrità della Fusione e Porosità

Il VPMC detiene un vantaggio netto in questo ambito. L'ambiente sottovuoto degassifica attivamente l'alluminio fuso, rimuovendo l'idrogeno disciolto e altri gas. Ciò porta a fusioni con porosità eccezionalmente bassa e alta densità.

L'LPPC produce parti ad alta integrità e bassa porosità che sono eccellenti per la maggior parte delle applicazioni strutturali. Tuttavia, non può eguagliare le capacità di rimozione dei gas intrinseche al processo sottovuoto.

Proprietà Meccaniche

A causa del suo minor contenuto di gas e del potenziale per una struttura a grana più fine e uniforme, il VPMC tipicamente produce parti con proprietà meccaniche superiori. Ciò include maggiore resistenza alla trazione, duttilità e vita a fatica.

Ciò rende il VPMC il processo preferito per i componenti critici dove il cedimento non è un'opzione e sono richieste le massime prestazioni del materiale (ad esempio, staffe aerospaziali, parti di sospensione automobilistiche ad alte prestazioni).

Spessore della Parete e Complessità

Il VPMC eccelle nella produzione di parti estremamente sottili e complesse. Il differenziale di pressione creato dal vuoto *attira* attivamente il metallo fuso in dettagli intricati e sezioni sottili che altrimenti potrebbero solidificarsi prematuramente in altri processi.

L'LPPC è molto capace con geometrie complesse ma può incontrare limitazioni con sezioni di parete inferiori a 2-3 mm, mentre il VPMC può spesso raggiungere spessori di 1 mm o meno.

Finitura Superficiale

Entrambi i processi producono un'eccellente finitura superficiale grazie all'uso di stampi riutilizzabili in acciaio. La superficie liscia e non porosa dello stampo conferisce una finitura pulita alla fusione, riducendo la necessità di lavorazioni secondarie.

Comprendere i Compromessi: Costo e Produzione

La vostra decisione non è puramente tecnica; è anche economica. La qualità superiore del VPMC ha un costo.

Costi di Attrezzaggio e Attrezzature

Il VPMC è generalmente il processo più costoso. L'attrezzaggio è più complesso e costoso a causa del requisito assoluto di guarnizioni a tenuta d'aria attorno alle mezze stampo e ai perni di espulsione. Anche le apparecchiature per il vuoto aggiungono spese in conto capitale significative.

L'attrezzaggio LPPC è più semplice ed economico da costruire e mantenere, rendendolo una scelta più conveniente per una gamma più ampia di applicazioni.

Tempi di Ciclo e Produttività

L'LPPC ha spesso tempi di ciclo più rapidi e una maggiore produttività. Il processo è tipicamente più semplice, più robusto e più facile da automatizzare. Sigillare un forno è meno complesso che sigillare uno stampo in movimento per ogni colata.

Il VPMC può avere tempi di ciclo più lunghi a causa dei passaggi aggiuntivi di creazione e verifica della tenuta del vuoto prima di ogni riempimento. Ciò può renderlo meno adatto per la produzione ad altissimo volume, a meno che il valore della parte non giustifichi la minore produttività.

Selezione di Materiali e Leghe

Entrambi i processi sono versatili e possono gestire una vasta gamma di leghe di alluminio. Tuttavia, l'ambiente ad alta purezza del VPMC lo rende particolarmente adatto per leghe speciali e ad alte prestazioni dove la minimizzazione del contenuto di gas e degli ossidi è fondamentale per ottenere le proprietà desiderate.

Fare la Scelta Giusta per il Vostro Progetto

Valutate i requisiti non negoziabili del vostro progetto per prendere una decisione chiara e sicura.

- Se la vostra attenzione principale è l'integrità strutturale economicamente vantaggiosa: L'LPPC è il cavallo di battaglia, che fornisce eccellenti proprietà meccaniche e bassa porosità a un costo ragionevole in volumi da moderati ad alti.

- Se la vostra attenzione principale è la massima prestazione o il design a pareti sottili: Il VPMC è lo specialista, giustificato per parti critiche dove la massima resistenza, duttilità e fedeltà dei dettagli sono fondamentali.

- Se la vostra attenzione principale è bilanciare qualità e produzione ad alto volume: L'LPPC è spesso la scelta più economica e veloce per parti che non richiedono l'apice assoluto della purezza del materiale.

Allineando i punti di forza unici di ciascun metodo di fusione con i vostri specifici obiettivi ingegneristici e aziendali, potete assicurarvi di selezionare il percorso di produzione ottimale per il vostro componente.

Tabella Riassuntiva:

| Caratteristica | Fusione a Bassa Pressione (LPPC) | Fusione in Stampo Permanente Sottovuoto (VPMC) |

|---|---|---|

| Meccanismo Principale | Spinge il metallo con pressione d'aria (2-15 psi) | Tira il metallo con il vuoto, degassando la massa fusa |

| Ideale Per | Parti strutturali convenienti, produzione ad alto volume | Massime prestazioni, pareti sottili (<1mm), applicazioni critiche |

| Porosità e Integrità | Alta integrità, bassa porosità | Porosità eccezionalmente bassa, densità superiore |

| Proprietà Meccaniche | Eccellenti per la maggior parte delle applicazioni | Resistenza, duttilità e vita a fatica superiori |

| Spessore Parete | Capace, può avere difficoltà sotto i 2-3mm | Eccelle nelle pareti sottili (1mm o meno) e nei dettagli complessi |

| Costo e Produzione | Costo inferiore di attrezzaggio/attrezzature, tempi di ciclo più rapidi | Costo superiore di attrezzaggio/attrezzature, tempi di ciclo più lunghi |

Ancora incerto su quale processo di fusione sia giusto per il vostro componente? Gli esperti di KINTEK sono qui per aiutarvi. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per supportare la vostra fonderia e le vostre esigenze di prova dei materiali, assicurandovi di ottenere la qualità e le prestazioni desiderate nelle vostre parti fuse.

Discutiamo i requisiti del vostro progetto e troviamo insieme la soluzione ottimale.

Contatta oggi il nostro team per una consulenza personalizzata

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Perché lo stampaggio a pressa a caldo è preferito rispetto al tradizionale colaggio in soluzione? Confronto esperto per elettroliti polimerici solidi