Uno svantaggio primario del processo di carburazione è la sua intrinseca mancanza di precisione, che porta a significative sfide operative. Il processo spesso richiede ampi margini di materiale per la lavorazione post-trattamento, si basa fortemente sull'esperienza empirica per ottenere risultati ripetibili e può essere costoso e ad alta intensità di manodopera se solo aree specifiche di un pezzo devono essere indurite.

Sebbene efficace per creare una superficie dura su pezzi d'acciaio, la carburazione non è una soluzione semplice, "imposta e dimentica". I suoi svantaggi principali derivano da una combinazione di costi elevati, controllo di processo complesso e la necessità di un significativo lavoro di post-elaborazione.

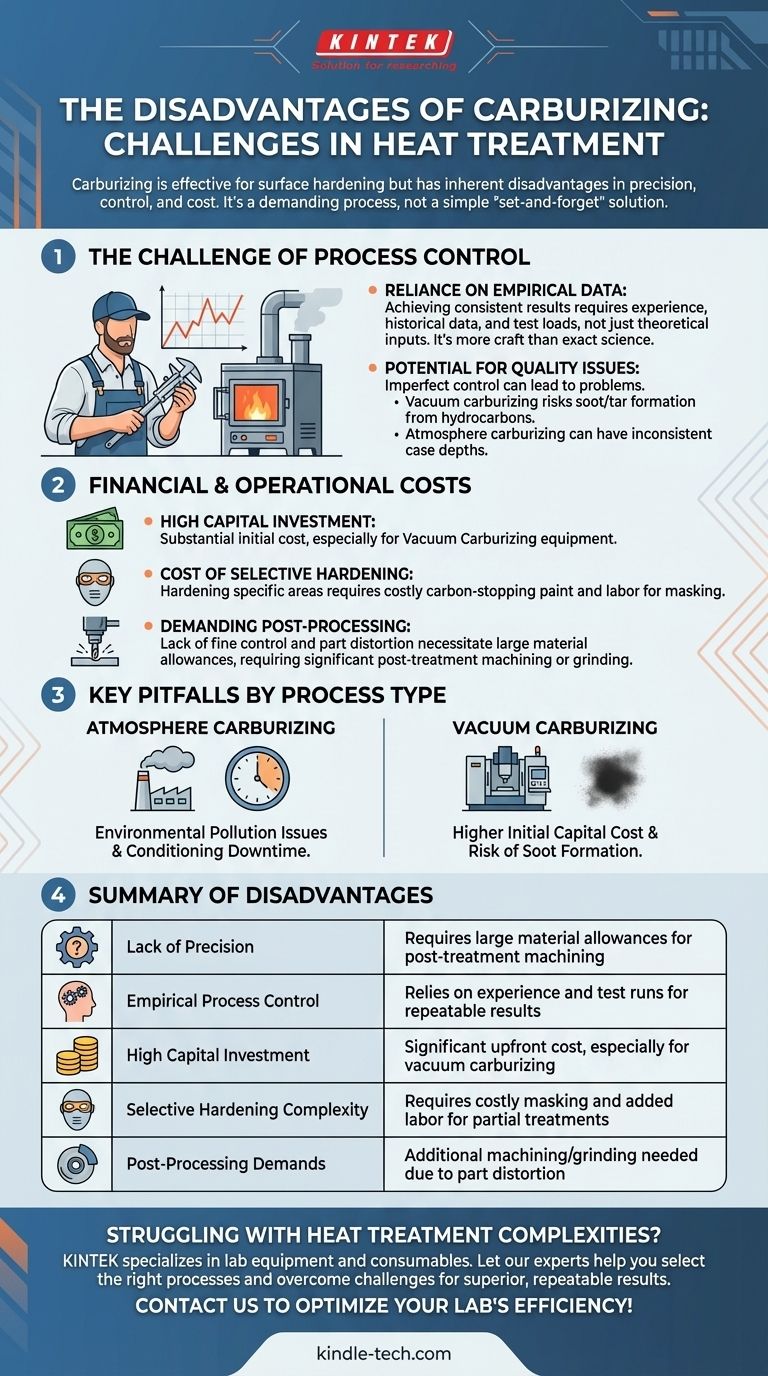

La Sfida del Controllo di Processo

Uno degli svantaggi più significativi della carburazione è la difficoltà nel raggiungere risultati precisi e ripetibili senza uno sforzo considerevole. Questa sfida si manifesta in diversi modi.

Dipendenza da Dati Empirici

Sia la carburazione in atmosfera che quella sottovuoto non sono processi puramente teorici. Il raggiungimento della profondità di tempra e della durezza desiderate in modo coerente richiede esperienza acquisita empiricamente.

Ciò significa che gli operatori devono eseguire carichi di prova o fare affidamento su dati storici per determinare le impostazioni ottimali per fattori come tempo, temperatura e pressione del gas. È meno una scienza di input esatti e più un'arte raffinata attraverso tentativi ed errori.

Potenziali Problemi di Qualità

Un controllo di processo imperfetto può portare direttamente a problemi di qualità. Nella carburazione sottovuoto, una gestione errata del gas idrocarburico può comportare la formazione di fuliggine e catrame, contaminando sia l'attrezzatura che i pezzi.

Nella carburazione in atmosfera, gli operatori possono riscontrare problemi di qualità della profondità di tempra, dove lo strato indurito è troppo profondo, troppo superficiale o incoerente sulla superficie del pezzo.

Comprendere i Costi Finanziari e Operativi

Oltre alle sfide tecniche, la carburazione comporta costi diretti e indiretti significativi che devono essere presi in considerazione in qualsiasi decisione di produzione.

Elevato Investimento di Capitale

Il costo iniziale dell'attrezzatura, in particolare per la carburazione sottovuoto, può essere molto elevato. Ciò rappresenta un investimento di capitale sostanziale che potrebbe non essere giustificabile per tutte le operazioni.

Il Costo dell'Indurimento Selettivo

Sebbene la carburazione sia efficiente per indurire l'intera superficie di un pezzo, lo è meno per l'indurimento selettivo. Se solo aree specifiche devono essere trattate, le superfici non trattate devono essere mascherate con una speciale vernice anti-carbonio, aggiungendo costi di materiale e manodopera al processo.

Esigente Post-Elaborazione

Poiché il processo può causare distorsioni e manca di controllo fine, i pezzi vengono spesso fabbricati con ampi margini di materiale. Questo materiale extra deve essere lavorato o rettificato dopo il trattamento termico per raggiungere le dimensioni finali richieste, aggiungendo tempo e costi significativi.

Svantaggi Chiave per Tipo di Processo

Sebbene molte sfide siano comuni, alcuni svantaggi sono più pronunciati in un tipo di carburazione rispetto a un altro. Questa distinzione è fondamentale quando si seleziona un metodo specifico.

Inconvenienti della Carburazione in Atmosfera

Questo metodo comune richiede un monitoraggio costante dei problemi di inquinamento ambientale. Inoltre, se l'attrezzatura viene spenta o lasciata inattiva, deve essere adeguatamente condizionata prima della lavorazione, aumentando i tempi di inattività operativa.

Inconvenienti della Carburazione Sottovuoto

L'ostacolo principale per la carburazione sottovuoto è il costo iniziale più elevato dell'attrezzatura. Sebbene offra un maggiore controllo rispetto ai metodi in atmosfera, il processo è ancora guidato empiricamente e comporta il rischio di formazione di fuliggine se non gestito perfettamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi svantaggi è fondamentale per determinare se la carburazione è il processo corretto per la tua applicazione.

- Se il tuo obiettivo principale è l'indurimento di massa economico di interi pezzi: La carburazione in atmosfera è un'opzione valida, ma devi prevedere una significativa post-elaborazione e supervisione operativa.

- Se il tuo obiettivo principale è indurire solo aree specifiche di un componente: Sii consapevole che la mascheratura richiesta rende la carburazione più complessa e costosa, rendendo potenzialmente più adatti metodi alternativi come l'indurimento a induzione.

- Se il tuo obiettivo principale è ottenere risultati di alta qualità e ripetibili con una contaminazione minima: La carburazione sottovuoto potrebbe essere necessaria, ma ciò richiede un importante investimento di capitale e una profonda esperienza nel processo.

In definitiva, scegliere la carburazione significa accettare un processo potente ma impegnativo che richiede un investimento significativo in attrezzature, tempo e competenze per essere padroneggiato.

Tabella Riepilogativa:

| Svantaggio | Impatto |

|---|---|

| Mancanza di Precisione | Richiede ampi margini di materiale per la lavorazione post-trattamento |

| Controllo di Processo Empirico | Si basa sull'esperienza e su prove per risultati ripetibili |

| Elevato Investimento di Capitale | Costo iniziale significativo, specialmente per la carburazione sottovuoto |

| Complessità dell'Indurimento Selettivo | Richiede mascheratura costosa e manodopera aggiuntiva per trattamenti parziali |

| Esigenze di Post-Elaborazione | Lavorazione/rettifica aggiuntiva necessaria a causa della distorsione del pezzo |

Hai difficoltà con le complessità del trattamento termico? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare l'attrezzatura e i processi giusti per superare le sfide della carburazione e di altri metodi di trattamento termico. Contattaci oggi per ottimizzare l'efficienza del tuo laboratorio e ottenere risultati superiori e ripetibili!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione