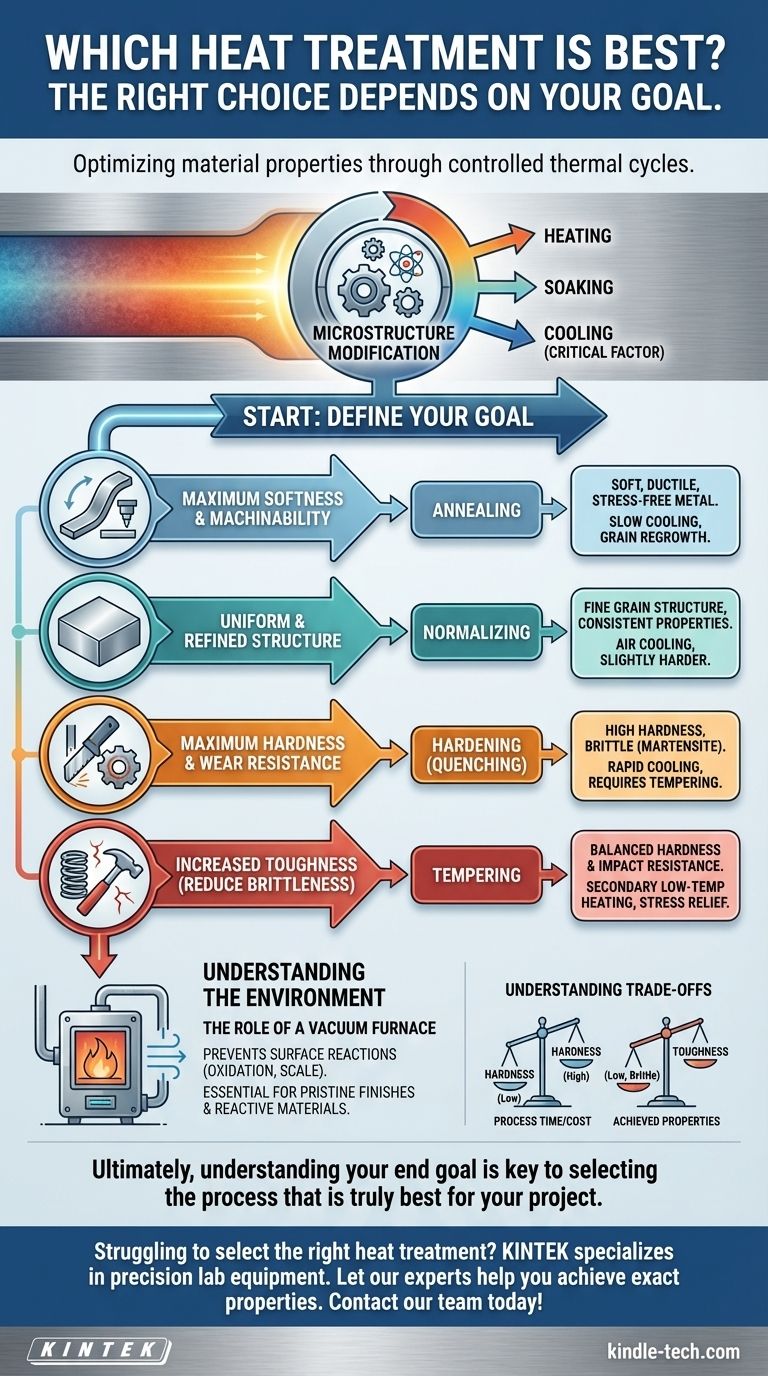

Il "miglior" trattamento termico è quello che modifica con precisione le proprietà di un metallo per soddisfare le esigenze di una specifica applicazione. Non esiste un "migliore" universale; la scelta ottimale dipende interamente dal fatto che il tuo obiettivo sia rendere il materiale più morbido per la lavorazione, più duro per la resistenza all'usura o più tenace per prevenire la frattura. La selezione del processo giusto richiede innanzitutto la comprensione del risultato desiderato.

Il principio fondamentale del trattamento termico non riguarda la ricerca di un singolo metodo "migliore", ma la scelta del ciclo termico specifico — riscaldamento, mantenimento e raffreddamento — che altera intenzionalmente la microstruttura interna del metallo per ottenere un set desiderato di proprietà meccaniche come durezza, tenacità o duttilità.

Lo Scopo del Trattamento Termico: Modificare le Proprietà

Il trattamento termico è l'applicazione controllata di calore per alterare la struttura interna di un materiale e, di conseguenza, le sue proprietà fisiche e meccaniche. Non cambia la forma del metallo, ma ne cambia fondamentalmente il comportamento.

Il Ruolo della Microstruttura

A livello microscopico, i metalli sono composti da grani cristallini. La dimensione, la forma e la composizione di questi grani — collettivamente noti come microstruttura — determinano le prestazioni del metallo. Il trattamento termico è lo strumento utilizzato per manipolare questa microstruttura.

Le Tre Fasi Critiche

Ogni processo di trattamento termico consiste in tre fasi:

- Riscaldamento: Portare il materiale a una temperatura specifica a una velocità controllata.

- Mantenimento: Mantenere il materiale a quella temperatura per una durata prestabilita per garantire un cambiamento interno uniforme.

- Raffreddamento: Raffreddare il materiale a temperatura ambiente a una velocità specifica e controllata. La velocità di raffreddamento è spesso il fattore più critico nel determinare le proprietà finali.

Obiettivi Comuni e i Loro Trattamenti Corrispondenti

Il trattamento "migliore" è definito dal tuo obiettivo. Ecco gli obiettivi più comuni e i processi utilizzati per raggiungerli.

Obiettivo: Massima Morbidezza e Lavorabilità

Per ottenere lo stato più morbido, più duttile e più facilmente lavorabile, il processo primario è la ricottura. Il materiale viene riscaldato e poi raffreddato molto lentamente, spesso lasciandolo all'interno del forno isolato a raffreddare durante la notte.

Questo raffreddamento lento permette ai grani cristallini interni di ricrescere in uno stato grande, uniforme e a bassa sollecitazione. Questo allevia le sollecitazioni interne derivanti dalle precedenti fasi di produzione e rende il metallo facile da formare o lavorare.

Obiettivo: Una Struttura Uniforme e Affinata

Per creare un materiale più uniforme e prevedibile, il processo è la normalizzazione. Come la ricottura, comporta il riscaldamento del metallo, ma il raffreddamento avviene all'aria aperta, che è significativamente più veloce.

Questo raffreddamento più rapido crea una struttura a grana più fine e raffinata. Il materiale risultante è leggermente più duro e resistente di uno ricotto, ma è più uniforme e consistente, rendendolo uno stato "predefinito" valido prima di successive operazioni di tempra.

Obiettivo: Massima Durezza e Resistenza all'Usura

Quando l'obiettivo è rendere l'acciaio il più duro possibile, il processo è la tempra, nota anche come quenching. Questo comporta il riscaldamento dell'acciaio e il suo raffreddamento estremamente rapido immergendolo in un mezzo come acqua, olio o aria forzata.

Questa tempra rapida "intrappola" la microstruttura in uno stato molto duro e fragile chiamato martensite. Il pezzo risultante ha un'eccellente resistenza all'usura ma è troppo fragile per la maggior parte delle applicazioni senza un trattamento successivo.

Obiettivo: Aumento della Tenacità (Riduzione della Fragilità)

Un pezzo temprato è spesso troppo fragile per essere utile. Il rinvenimento è un trattamento termico secondario a bassa temperatura eseguito immediatamente dopo la tempra. Riduce parte dell'estrema durezza e allevia le sollecitazioni interne create dalla tempra.

Il risultato è un significativo aumento della tenacità — la capacità di assorbire gli urti senza fratturarsi — a scapito di una leggera riduzione della durezza. L'equilibrio finale tra durezza e tenacità è controllato con precisione dalla temperatura e dal tempo di rinvenimento.

Comprendere l'Ambiente del Processo

Oltre al ciclo di riscaldamento e raffreddamento, anche l'ambiente in cui avviene il trattamento è una considerazione chiave.

Il Ruolo di un Forno Sottovuoto

Il trattamento termico sottovuoto non è un tipo di trattamento in sé, ma un metodo per eseguire un trattamento come la ricottura o la tempra. Il processo viene eseguito all'interno di una camera sigillata con l'aria rimossa.

Il vantaggio principale del vuoto è che previene le reazioni superficiali. Senza ossigeno, il pezzo metallico non forma scaglie (strati di ossido), mantenendo la sua superficie pulita e brillante. Ciò elimina la necessità di costose pulizie post-trattamento.

Quando è Necessario il Vuoto?

Un ambiente sottovuoto è fondamentale per i materiali che reagiscono prontamente con l'aria, come il titanio o gli acciai per utensili ad alta lega. Viene anche scelto quando la finitura superficiale finale è una preoccupazione primaria, poiché fornisce un pezzo con una superficie immacolata e inalterata. Il punto di riferimento sull'efficienza energetica è anche valido, poiché i moderni forni sottovuoto sono altamente ottimizzati.

Comprendere i Compromessi

La scelta di un trattamento termico implica sempre il bilanciamento di proprietà e costi contrastanti.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale. Un materiale estremamente duro è quasi sempre fragile. Un materiale molto tenace (non fragile) è tipicamente più morbido. L'obiettivo della tempra seguita dal rinvenimento è trovare l'equilibrio ideale per l'applicazione specifica.

Rischio di Distorsione e Fessurazione

Il rapido raffreddamento coinvolto nella tempra induce immense sollecitazioni interne. Queste sollecitazioni possono causare la deformazione, la distorsione o persino la fessurazione dei pezzi, specialmente quelli con forme complesse o angoli acuti, durante il processo. Rallentare la velocità di tempra riduce questo rischio ma riduce anche la durezza raggiungibile.

Tempo di Processo e Costo

La ricottura richiede un ciclo di raffreddamento molto lungo, immobilizzando la capacità del forno e aumentando i costi. La normalizzazione è più veloce e generalmente meno costosa. La tempra e il rinvenimento sono un processo in due fasi che richiede un controllo accurato, aggiungendo complessità e costi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo migliore, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è rendere un metallo il più morbido possibile per lavorazioni estese: La ricottura è la scelta corretta perché la sua lenta velocità di raffreddamento produce la struttura più duttile e priva di sollecitazioni.

- Se il tuo obiettivo principale è creare un materiale uniforme e affidabile prima di ulteriori lavorazioni: La normalizzazione fornisce una struttura a grana raffinata e proprietà consistenti a un costo ragionevole.

- Se il tuo obiettivo principale è ottenere un'elevata durezza per la resistenza all'usura (ad esempio, per un utensile da taglio): La tempra (quenching) seguita da un ciclo di rinvenimento specifico è l'unico modo per raggiungere questo obiettivo.

- Se il tuo obiettivo principale è preservare una superficie perfetta e pulita sul pezzo finale: L'esecuzione del trattamento termico selezionato all'interno di un forno sottovuoto è il metodo ideale.

In definitiva, comprendere il tuo obiettivo finale è la chiave per sbloccare il potere del trattamento termico e selezionare il processo che è veramente il migliore per il tuo progetto.

Tabella riassuntiva:

| Obiettivo | Processo Raccomandato | Risultato Chiave |

|---|---|---|

| Massima Morbidezza & Lavorabilità | Ricottura | Metallo morbido, duttile, privo di sollecitazioni |

| Struttura Uniforme & Affinata | Normalizzazione | Struttura a grana fine, proprietà consistenti |

| Massima Durezza & Resistenza all'Usura | Tempra (Quenching) | Elevata durezza, stato fragile (richiede rinvenimento) |

| Aumento della Tenacità (Riduzione della Fragilità) | Rinvenimento | Durezza ed elasticità bilanciate |

| Finitura Superficiale Immacolata | Trattamento Termico Sottovuoto | Superficie pulita, senza scaglie, nessuna ossidazione |

Fai fatica a selezionare il giusto trattamento termico per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature di laboratorio di precisione, inclusi forni avanzati per processi di ricottura, tempra e trattamento termico sottovuoto. I nostri esperti possono aiutarti a ottenere le esatte proprietà del materiale di cui hai bisogno, sia che si tratti di durezza superiore, maggiore tenacità o una finitura superficiale impeccabile. Contatta il nostro team oggi per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono ottimizzare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono la temperatura e il tempo di mantenimento per la sinterizzazione? Padroneggiare le variabili per risultati ottimali

- Qual è lo scopo di un forno di essiccazione sottovuoto di laboratorio nella post-elaborazione di catalizzatori e prodotti di reazione?

- A quale temperatura si deve brasare l'alluminio? Padroneggia la precisa finestra di 577-607°C per giunti robusti

- Qual è la funzione di un forno ad alta temperatura? Trasformare i materiali con calore di precisione

- Qual è la pressione in un reattore di pirolisi? Una guida per ottimizzare il tuo processo

- Cosa fa la sinterizzazione? Trasforma la polvere in componenti forti e densi

- Si utilizzano acciai contenenti carbonio per la cementazione? L'acciaio giusto per una superficie dura e un nucleo tenace

- Quali sono gli svantaggi del processo di tempra? Comprendere i compromessi dell'aumento della resistenza