Fondamentalmente, un'atmosfera controllata utilizza un ambiente gassoso specifico e ingegnerizzato per ottenere il risultato desiderato durante il trattamento termico. I gas più comuni sono l'azoto, l'argon, l'idrogeno e talvolta l'ossigeno, utilizzati singolarmente o in miscele per spostare l'aria ambiente e controllare le reazioni chimiche che si verificano sulla superficie di un materiale ad alte temperature.

La scelta fondamentale del gas si riduce a una semplice domanda: stai cercando di prevenire una reazione chimica o di provocarne una specifica? I gas sono selezionati per essere chimicamente inerti per proteggere il materiale o strategicamente reattivi per modificarlo.

Lo Scopo di un'Atmosfera Controllata

L'obiettivo principale del controllo dell'atmosfera di un forno è gestire le reazioni chimiche, in particolare l'ossidazione. Quando vengono riscaldati in presenza di aria, la maggior parte dei metalli reagisce prontamente con l'ossigeno, formando ossidi sulla superficie.

Prevenire Reazioni Indesiderate

Questa ossidazione si manifesta spesso come indesiderabile formazione di scaglie (scaling), scolorimento o un cambiamento nelle proprietà superficiali del materiale.

Sostituendo l'aria (che è composta per circa il 78% da azoto e 21% da ossigeno) con un gas controllato, è possibile prevenire queste reazioni, assicurando che il materiale esca dal forno in uno stato pulito, brillante e inalterato.

Promuovere Reazioni Desiderate

Al contrario, alcuni processi richiedono una reazione specifica. Un gas reattivo può essere introdotto per pulire la superficie del materiale, legare elementi specifici ad essa o creare uno strato di ossido protettivo controllato.

Gas Comuni e le Loro Funzioni

La selezione di un gas è dettata interamente dalle sue proprietà chimiche e dalla sua interazione con il materiale in lavorazione.

Gas Inerti (I Protettori)

I gas inerti non sono reattivi e fungono da "coperta" stabile per proteggere il materiale dall'ossigeno e da altri contaminanti.

Azoto (N₂) L'azoto è il gas di trasporto più utilizzato grazie alla sua relativa inerzia e al basso costo. Sposta efficacemente l'ossigeno, rendendolo ideale per il trattamento termico generico di molti metalli comuni.

Argon (Ar) L'argon è un vero gas nobile, il che significa che è più inerte dell'azoto. Viene utilizzato per materiali altamente sensibili o che possono reagire con l'azoto ad alte temperature, come il titanio e alcuni acciai inossidabili.

Gas Reattivi (I Modificatori)

I gas reattivi sono scelti per causare intenzionalmente un cambiamento chimico sulla superficie del materiale.

Idrogeno (H₂) L'idrogeno è un potente agente riducente. Ciò significa che rimuove attivamente l'ossigeno dagli ossidi metallici che potrebbero già essere presenti sulla superficie del materiale. Una piccola percentuale di idrogeno viene spesso miscelata con l'azoto per produrre una finitura pulita e brillante.

Ossigeno (O₂) L'ossigeno viene utilizzato quando l'obiettivo è l'ossidazione controllata. Ciò può essere fatto per creare uno strato di ossido protettivo specifico su un materiale per la passivazione o per ottenere una particolare finitura estetica.

Comprendere i Compromessi

La scelta di un'atmosfera è un equilibrio tra i requisiti del processo, la compatibilità del materiale, il costo e la sicurezza.

Purezza vs. Costo

L'azoto è significativamente meno costoso dell'Argon. Per la maggior parte delle applicazioni che coinvolgono acciaio e leghe di rame, l'azoto fornisce un'atmosfera protettiva sufficiente. Il costo più elevato dell'Argon è giustificato solo quando si lavora con materiali che verrebbero compromessi dall'azoto.

Reattività vs. Sicurezza

L'idrogeno è molto efficace per la pulizia e la brillantezza, ma è anche infiammabile. L'uso di idrogeno, anche in piccole percentuali miscelate con azoto, richiede rigorosi protocolli di sicurezza, attrezzature specializzate e una ventilazione adeguata per mitigare il rischio di esplosione.

Compatibilità del Materiale

Il gas deve essere compatibile con il pezzo in lavorazione. Ad esempio, l'utilizzo di un'atmosfera a base di azoto per lavorare il titanio può causare il legame dell'azoto con il metallo, formando nitruri di titanio e rendendo la superficie fragile. Questo è uno scenario in cui pagare il sovrapprezzo per l'Argon è essenziale.

Selezionare l'Atmosfera Giusta per il Tuo Processo

La tua scelta del gas dovrebbe riflettere direttamente il tuo obiettivo finale per il materiale.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione economicamente vantaggiosa per i metalli comuni: Un'atmosfera di puro Azoto è quasi sempre la scelta giusta.

- Se il tuo obiettivo principale è ottenere una superficie brillante e pulita su metalli come acciaio o rame: Una miscela di Azoto-Idrogeno offre il miglior equilibrio tra costo e prestazioni.

- Se il tuo obiettivo principale è lavorare materiali altamente reattivi o esotici (come titanio o metalli refrattari): È necessaria un'atmosfera di puro Argon o Argon-Idrogeno per prevenire reazioni indesiderate.

In definitiva, padroneggiare un'atmosfera controllata significa dirigere con precisione la chimica all'interno del tuo forno per ottenere le proprietà desiderate del materiale.

Tabella Riassuntiva:

| Gas | Tipo | Funzione Principale | Usi Comuni |

|---|---|---|---|

| Azoto (N₂) | Inerte | Prevenzione dell'ossidazione economicamente vantaggiosa | Trattamento termico generico di acciaio e leghe di rame |

| Argon (Ar) | Inerte (Nobile) | Massima protezione per materiali sensibili | Lavorazione di titanio e alcuni acciai inossidabili |

| Idrogeno (H₂) | Reattivo | Agente riducente per una finitura brillante e pulita | Miscelato con azoto per la pulizia superficiale |

| Ossigeno (O₂) | Reattivo | Ossidazione controllata per strati superficiali specifici | Passivazione e finitura estetica |

Pronto a Ottimizzare il Tuo Processo di Trattamento Termico?

Scegliere la giusta atmosfera controllata è fondamentale per ottenere le proprietà desiderate del materiale, dalla prevenzione dell'ossidazione alla creazione di una finitura superficiale perfetta. KINTEK è specializzata nel fornire le attrezzature da laboratorio e il supporto esperto di cui hai bisogno per padroneggiare la chimica del tuo forno.

Forniamo gas di elevata purezza e sistemi per forni affidabili, personalizzati per la tua applicazione specifica, sia che tu stia lavorando con leghe comuni o materiali esotici. Il nostro team può aiutarti a bilanciare prestazioni, costi e sicurezza per garantire risultati ottimali.

Contattaci oggi stesso per discutere le tue esigenze di atmosfera controllata e scoprire come KINTEK può migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

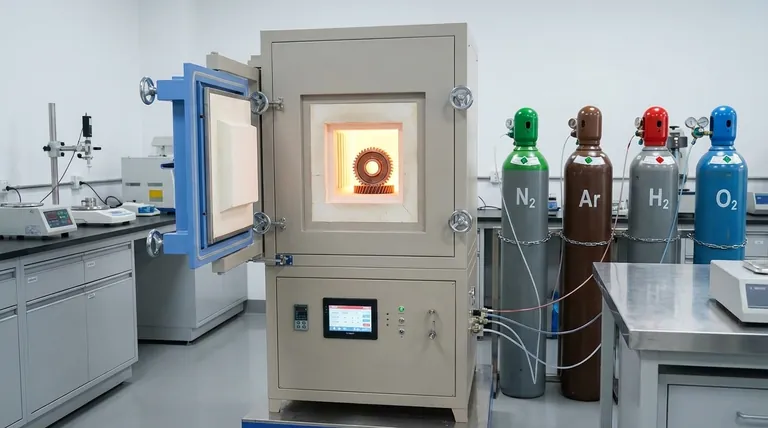

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno per trattamenti termici ad atmosfera controllata? Ottieni risultati metallurgici superiori

- Quali sono i fattori che influenzano il processo di trattamento termico? Temperatura, Tempo, Raffreddamento e Atmosfera

- Quali sono gli effetti dei gas inerti? Scoprire i loro rischi nascosti e gli usi industriali

- Perché la ricottura a idrogeno è importante? Ottenere parti metalliche brillanti e prive di stress

- Perché vengono utilizzati forni a atmosfera controllata per le impurità dei elettroliti solidi? Ottimizza ora la tua ricerca sulle batterie

- Perché è necessaria un'attrezzatura di riscaldamento protetta dall'atmosfera per la sintesi della lega Li-Sn? Ottenere una qualità pura del materiale anodico

- Cos'è un sistema di trattamento termico ad atmosfera controllata? Una guida al trattamento termico di precisione

- Cos'è un forno a idrogeno per la sinterizzazione? Sblocca la lavorazione di metalli e ceramiche ad alta purezza