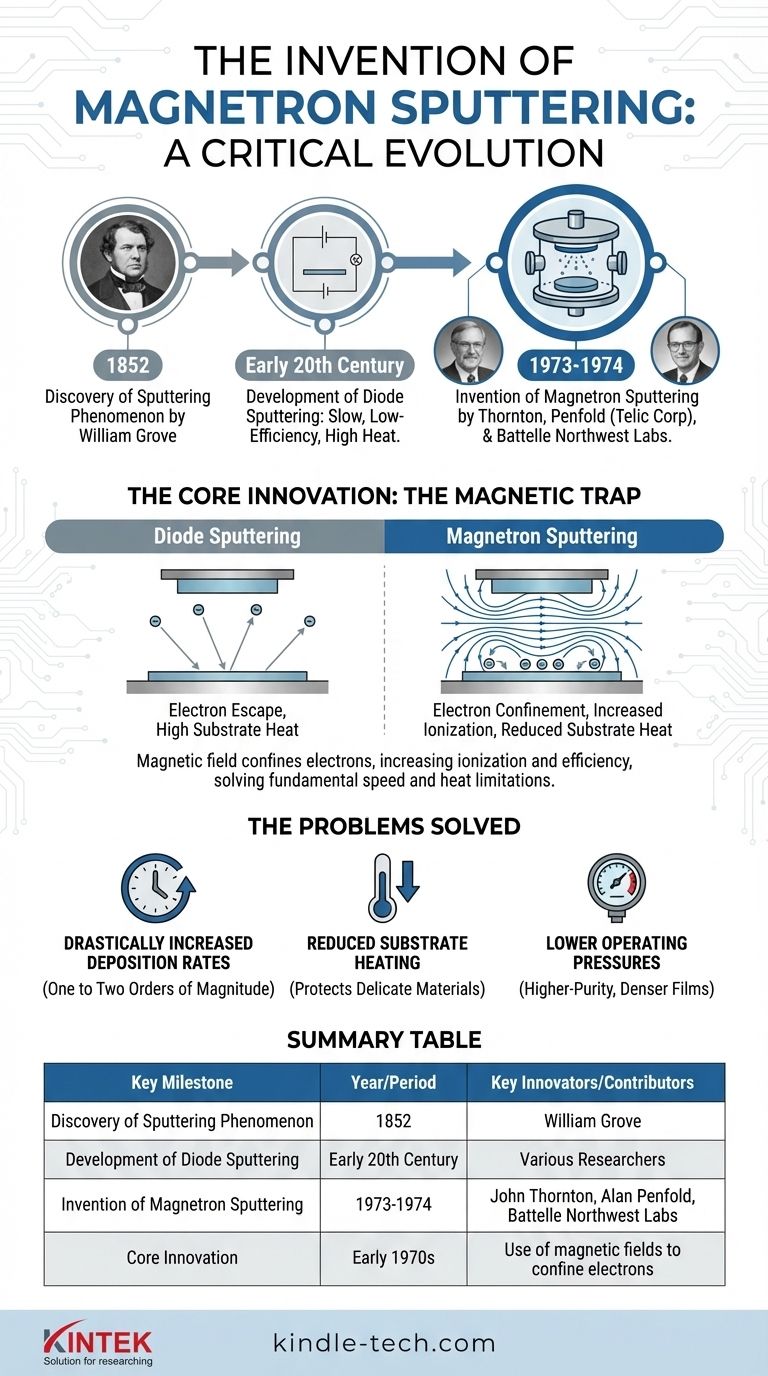

I brevetti fondamentali per la moderna sputtering a magnetron sono stati depositati all'inizio degli anni '70. Sebbene il principio di base della sputtering sia stato scoperto molto prima, lo sviluppo di un processo di sputtering a magnetron commercialmente valido e ad alta velocità è attribuito a ricercatori come John Thornton e Alan Penfold presso la Telic Corporation, oltre al lavoro svolto presso i Battelle Northwest Laboratories intorno al 1973-1974.

L'invenzione della sputtering a magnetron è stata meno una singola scoperta e più un'evoluzione critica. Aggiungendo un campo magnetico dietro il bersaglio di sputtering, gli ingegneri hanno risolto i limiti fondamentali di velocità e calore che avevano impedito alla sputtering di diventare una tecnologia industriale dominante.

I Precursori: Comprendere il Problema

Prima della sputtering a magnetron, il metodo principale era la sputtering a diodo. Questa tecnica precedente era utile nella ricerca ma troppo inefficiente per molte applicazioni di produzione di massa.

La Scoperta della Sputtering

Il fenomeno fisico sottostante fu osservato per la prima volta da William Grove nel 1852. Notò che un catodo in un tubo a scarica veniva gradualmente eroso e il materiale eroso veniva depositato sulle superfici vicine. Questo processo, in cui gli ioni bombardano un bersaglio ed espellono atomi, è la base di tutta la sputtering.

I Limiti della Sputtering a Diodo

Per oltre un secolo, la sputtering a diodo è rimasta un processo lento e a bassa efficienza. I suoi principali svantaggi erano la bassa velocità di deposizione e il significativo riscaldamento del substrato.

L'inefficienza derivava dal comportamento degli elettroni. In un sistema a diodo, gli elettroni sfuggono dal plasma e bombardano il substrato, trasferendo una grande quantità di energia sotto forma di calore. Ciò limitava i tipi di materiali che potevano essere rivestiti e rendeva il processo troppo lento per l'uso industriale.

La Svolta: Confinare gli Elettroni

Il genio della sputtering a magnetron fu l'introduzione di una serie di magneti permanenti dietro il materiale bersaglio. Questa aggiunta apparentemente semplice ha completamente cambiato la dinamica del plasma.

L'Innovazione Centrale: La Trappola Magnetica

Il campo magnetico crea un "tunnel" o una trappola per gli elettroni direttamente di fronte alla superficie del bersaglio. Invece di sfuggire e colpire il substrato, gli elettroni sono costretti in un percorso a spirale, aumentando notevolmente la loro distanza di viaggio all'interno del plasma.

Ciò ha due effetti immediati e trasformativi. Primo, aumenta drasticamente la probabilità che un elettrone colpisca e ionizzi un atomo di gas (tipicamente Argon). Secondo, confina gli elettroni ad alta energia lontano dal substrato.

Il Risultato: Un Plasma Stabile e ad Alta Densità

Con la creazione di più ioni, il bombardamento del materiale bersaglio diventa enormemente più efficiente. Ciò crea un plasma denso e stabile esattamente dove è necessario: proprio sulla superficie del bersaglio.

Questa innovazione ha risolto direttamente i problemi fondamentali della sputtering a diodo, trasformando una curiosità da laboratorio in una potenza industriale.

I Problemi Risolti dalla Sputtering a Magnetron

L'invenzione non è stata solo un miglioramento incrementale; è stata un cambiamento fondamentale che ha aperto nuove possibilità per la produzione di film sottili.

Tassi di Deposizione Drasticamente Aumentati

Creando un bombardamento ionico più intenso ed efficiente, la sputtering a magnetron ha aumentato i tassi di deposizione di uno o due ordini di grandezza. Processi che una volta richiedevano ore potevano ora essere completati in minuti, rendendola praticabile per la produzione di massa di tutto, dai microchip al vetro architettonico.

Riscaldamento del Substrato Ridotto

Poiché il campo magnetico intrappola gli elettroni vicino al bersaglio, il substrato è schermato dall'intenso bombardamento elettronico. Ciò riduce significativamente il carico termico, consentendo la deposizione di film di alta qualità su materiali sensibili al calore come plastiche e polimeri senza causare danni.

Pressioni Operative Inferiori

La migliore efficienza di ionizzazione significa che un plasma stabile può essere mantenuto a pressioni di gas molto più basse. La sputtering a pressioni più basse comporta meno collisioni in fase gassosa per gli atomi del bersaglio espulsi, portando a film sottili più puri e densi con una migliore adesione.

Comprendere l'Eredità di Questa Invenzione

Lo sviluppo della sputtering a magnetron è stato un momento cruciale nella scienza dei materiali e nella produzione. I suoi vantaggi affrontano direttamente gli obiettivi della maggior parte delle moderne applicazioni di film sottili.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Il drammatico aumento dei tassi di deposizione è l'eredità chiave di questa invenzione, che consente il rivestimento economicamente vantaggioso di grandi aree e componenti complessi.

- Se il tuo obiettivo principale è rivestire materiali delicati: La riduzione del riscaldamento del substrato, resa possibile dal confinamento degli elettroni, è la caratteristica critica che consente il rivestimento di polimeri, plastiche e altri substrati sensibili.

- Se il tuo obiettivo principale sono film ottici o elettronici di alta qualità: La capacità di operare a pressioni più basse si traduce in film più puri e densi con prestazioni superiori, una conseguenza diretta del confinamento efficiente del plasma del magnetron.

In definitiva, l'invenzione della sputtering a magnetron ha trasformato la deposizione di film sottili da un processo scientifico specializzato in una tecnica di produzione industriale fondamentale.

Tabella Riassuntiva:

| Tappa Fondamentale | Anno/Periodo | Innovatori/Contributori Chiave |

|---|---|---|

| Scoperta del Fenomeno della Sputtering | 1852 | William Grove |

| Sviluppo della Sputtering a Diodo | Inizio XX Secolo | Vari Ricercatori |

| Invenzione della Sputtering a Magnetron | 1973-1974 | John Thornton, Alan Penfold (Telic Corp), Battelle Northwest Labs |

| Innovazione Centrale | Inizio Anni '70 | Uso di campi magnetici per confinare gli elettroni |

Pronto a sfruttare la potenza della moderna sputtering a magnetron nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, fornendo soluzioni che offrono l'alta velocità di deposizione, il basso riscaldamento del substrato e la qualità del film superiore essenziali per la ricerca e la produzione odierne. La nostra esperienza aiuta i laboratori a ottenere una deposizione di film sottili precisa ed efficiente. Contattaci oggi per discutere come i nostri sistemi di sputtering possono migliorare il tuo lavoro!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante