Nella sinterizzazione, la scelta dell'atmosfera è un parametro di controllo critico che determina l'ambiente chimico all'interno del forno. Le atmosfere più comuni vanno dai gas inerti come azoto e argon, ai gas riducenti come l'idrogeno e le sue miscele, fino ad atmosfere specializzate come il gas endotermico o un vuoto completo. Alcuni materiali, in particolare alcune ceramiche, vengono persino sinterizzati in aria ambiente.

Lo scopo di un'atmosfera di sinterizzazione controllata non è meramente quello di riempire uno spazio; è quello di prevenire attivamente reazioni chimiche indesiderate come l'ossidazione, rimuovere contaminanti superficiali e, in alcuni casi, alterare intenzionalmente la chimica del pezzo finale.

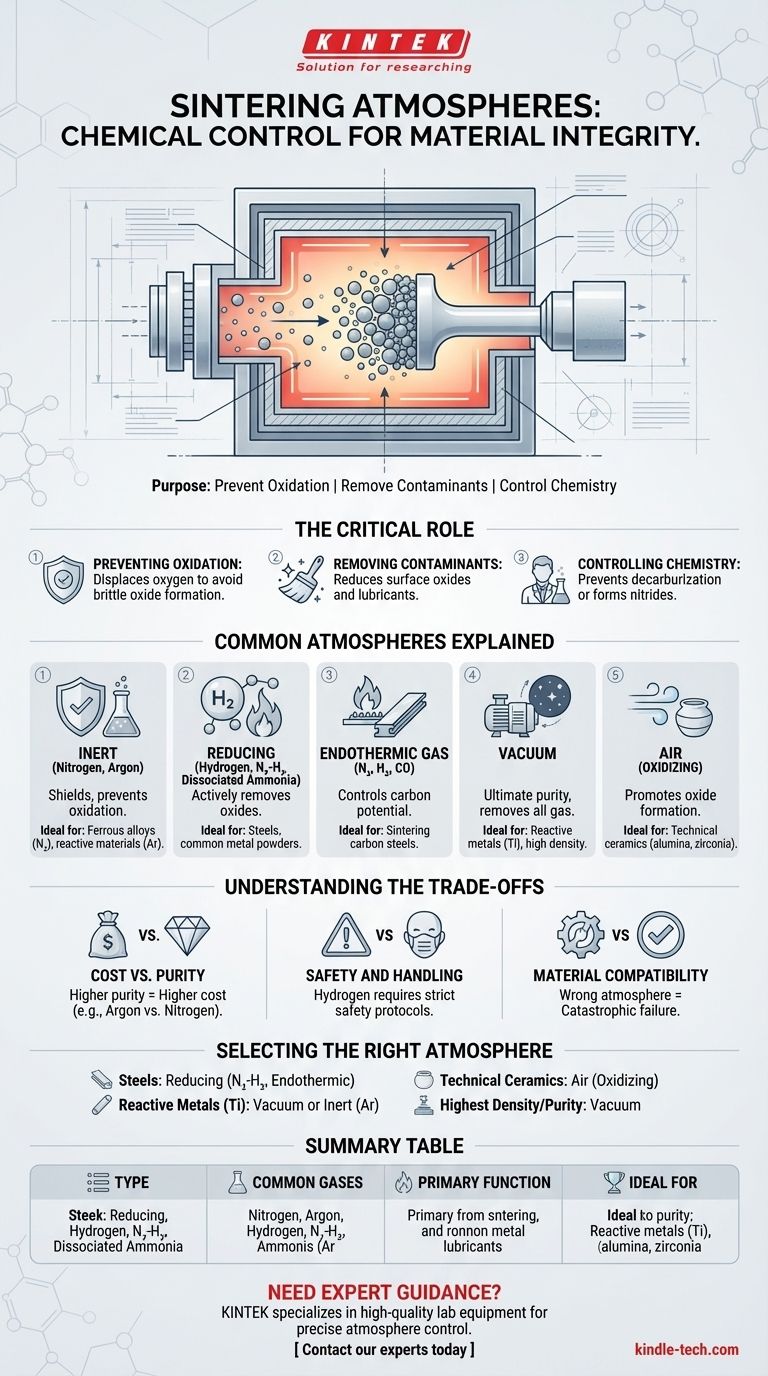

Il Ruolo Critico dell'Atmosfera nella Sinterizzazione

Le temperature estremamente elevate richieste per la sinterizzazione rendono i materiali altamente suscettibili alle reazioni chimiche. L'atmosfera del forno è lo strumento primario utilizzato per gestire queste reazioni e garantire l'integrità del componente.

Prevenire l'Ossidazione

Il compito più fondamentale di un'atmosfera controllata è quello di spostare l'ossigeno. A temperature di sinterizzazione, la maggior parte dei metalli reagirà prontamente con l'ossigeno dell'aria, formando ossidi metallici fragili e indesiderabili sulle superfici delle particelle. Ciò impedisce alle particelle di legarsi correttamente e degrada gravemente le proprietà meccaniche del pezzo finale.

Rimozione dei Contaminanti Superficiali

Prima della sinterizzazione, i pezzi "verdi" spesso contengono lubrificanti dal processo di compattazione o possono avere un sottile strato di ossidi superficiali esistenti. Un'atmosfera riducente, come quella contenente idrogeno, può reagire chimicamente e rimuovere questi contaminanti a temperature elevate, garantendo superfici pulite e pure che possono diffondere e legarsi efficacemente.

Controllo della Chimica dei Materiali

Alcune atmosfere sono scelte per partecipare attivamente al processo. Ad esempio, un'atmosfera con un potenziale di carbonio controllato (come il gas endotermico) può prevenire la perdita di carbonio da un pezzo d'acciaio (decarburazione). In altri casi, un'atmosfera ricca di azoto può essere utilizzata per formare intenzionalmente nitruri all'interno del materiale, un processo noto come nitrurazione.

Atmosfere di Sinterizzazione Comuni Spiegate

L'atmosfera viene scelta in base al materiale da lavorare, alle proprietà finali desiderate e ai costi operativi.

Atmosfere Inerti (Azoto, Argon)

Questi gas sono chimicamente neutri e fungono da semplice gas "protettivo". La loro funzione primaria è quella di spostare l'ossigeno e prevenire l'ossidazione senza reagire con il materiale stesso. L'azoto è un'opzione economica e ampiamente utilizzata per molte leghe ferrose, mentre l'argon è impiegato per materiali che potrebbero reagire con l'azoto ad alte temperature.

Atmosfere Riducenti (Idrogeno, Miscele)

Un'atmosfera riducente rimuove attivamente l'ossigeno. L'idrogeno (H₂) è un potente agente riducente, capace di strappare atomi di ossigeno dagli ossidi metallici. Tuttavia, l'idrogeno puro è costoso e altamente infiammabile.

Per questo motivo, le miscele azoto-idrogeno (N₂-H₂) e l'ammoniaca dissociata (una miscela di idrogeno e azoto) sono più comuni. Forniscono il beneficio riducente dell'idrogeno in una miscela più sicura ed economica.

Gas Endotermico

Generato dalla reazione di aria e un gas idrocarburico, il gas endotermico (o "gas endo") è una miscela attentamente controllata di azoto, idrogeno e monossido di carbonio. È un'atmosfera riducente utilizzata principalmente per la sinterizzazione degli acciai, dove il suo potenziale di carbonio può essere gestito con precisione per corrispondere al contenuto di carbonio della lega.

Vuoto

Il vuoto è l'atmosfera "pulita" per eccellenza. Rimuovendo praticamente tutte le molecole di gas, elimina ogni possibilità di reazione con il materiale. La sinterizzazione sotto vuoto è essenziale per metalli altamente reattivi come il titanio, metalli refrattari e materiali per i quali sono richieste la massima purezza e densità assolute.

Aria (Atmosfera Ossidante)

Sebbene spesso considerata un contaminante per i metalli, l'aria è l'atmosfera richiesta per la sinterizzazione di molte ceramiche tecniche. Per materiali come l'allumina o la zirconia, l'obiettivo è formare una struttura ossidica densa e stabile, rendendo un ambiente ricco di ossigeno essenziale per il processo.

Comprendere i Compromessi

La scelta dell'atmosfera comporta un bilanciamento tra i requisiti del materiale e i vincoli pratici ed economici.

Costo vs. Purezza

I gas ad alta purezza come l'argon e le attrezzature necessarie per la sinterizzazione sotto alto vuoto sono significativamente più costosi rispetto all'utilizzo di un forno con un'atmosfera a base di azoto. Il costo deve essere giustificato dai requisiti del materiale.

Sicurezza e Manipolazione

L'idrogeno è estremamente infiammabile, richiedendo protocolli di sicurezza specializzati, ventilazione e monitoraggio. Questa è una ragione importante per cui le miscele azoto-idrogeno con basse concentrazioni di H₂ sono preferite per molte applicazioni.

Compatibilità dei Materiali

L'uso dell'atmosfera sbagliata può essere catastrofico. Un'atmosfera riducente rovinerà una ceramica che deve essere un ossido. Un'atmosfera ricca di azoto può formare nitruri indesiderati in alcune leghe sensibili. La chimica dell'atmosfera deve essere perfettamente abbinata alla chimica del materiale.

Selezione dell'Atmosfera Giusta per il Tuo Materiale

La tua scelta dovrebbe essere guidata dal materiale specifico con cui stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la sinterizzazione di leghe ferrose comuni (acciai): Un'atmosfera riducente economica come una miscela azoto-idrogeno o un gas endotermico è tipicamente la scelta migliore.

- Se il tuo obiettivo principale è la sinterizzazione di metalli reattivi (titanio, niobio) o carburi cementati: È necessario un gas inerte ad alta purezza come l'argon o, più comunemente, un vuoto per prevenire la contaminazione.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche tecniche (allumina, zirconia): L'aria è spesso la scelta corretta per garantire la formazione di una struttura ossidica completamente densa e stabile.

- Se il tuo obiettivo principale è ottenere la massima densità e purezza possibile per qualsiasi materiale: Il vuoto fornisce l'ambiente più pulito possibile rimuovendo tutti i potenziali reagenti atmosferici.

In definitiva, controllare l'atmosfera significa controllare la chimica, che è la chiave per una sinterizzazione di successo.

Tabella Riepilogativa:

| Tipo di Atmosfera | Gas/Ambiente Comune | Funzione Primaria | Ideale Per |

|---|---|---|---|

| Inerte | Azoto, Argon | Previene l'ossidazione tramite schermatura | Leghe ferrose, materiali sensibili alla reazione |

| Riducente | Idrogeno, miscele N₂-H₂ | Rimuove ossidi e contaminanti superficiali | Acciai, polveri metalliche comuni |

| Gas Endotermico | Miscela N₂, H₂, CO | Controlla il potenziale di carbonio nell'acciaio | Sinterizzazione di acciai al carbonio |

| Vuoto | Rimozione quasi totale del gas | Elimina tutte le reazioni gassose per alta purezza | Metalli reattivi (titanio), esigenze di alta densità |

| Aria (Ossidante) | Aria ambiente | Promuove la formazione di ossidi per la stabilità | Ceramiche tecniche (allumina, zirconia) |

Hai bisogno di una guida esperta per selezionare l'atmosfera di sinterizzazione perfetta per i tuoi materiali? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le esigenze di sinterizzazione del tuo laboratorio. Che tu stia lavorando con metalli reattivi, ceramiche o leghe standard, le nostre soluzioni garantiscono un controllo preciso dell'atmosfera per risultati ottimali. Contatta oggi i nostri esperti per discutere come possiamo migliorare il tuo processo di sinterizzazione e la qualità del tuo prodotto finale.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la funzione di un forno a atmosfera nel post-processing? Ottimizzare le proprietà meccaniche e l'integrità della superficie

- Perché sono necessari forni elettrici ad alto vuoto o a atmosfera controllata per gli esperimenti di ossidazione sui materiali aerospaziali?

- Qual è il significato di atmosfera riducente? Controllo dell'ossidazione per una lavorazione superiore dei materiali

- Quali sono i potenziali pericoli quando si lavora con gas inerti? La minaccia silenziosa e mortale di asfissia

- Perché il gas idrogeno viene utilizzato nel processo di ricottura? Ottenere una finitura metallica brillante e priva di ossidi

- Qual è l'atmosfera di un forno? Una guida per controllare il tuo processo termico

- In che modo il controllo del processo all'interno di un forno di ossidazione ad alta temperatura migliora la resistenza all'usura degli impianti in Zr-Nb?

- Quali sono gli svantaggi di un sistema a gas inerte? Comprendere i rischi per la sicurezza e operativi