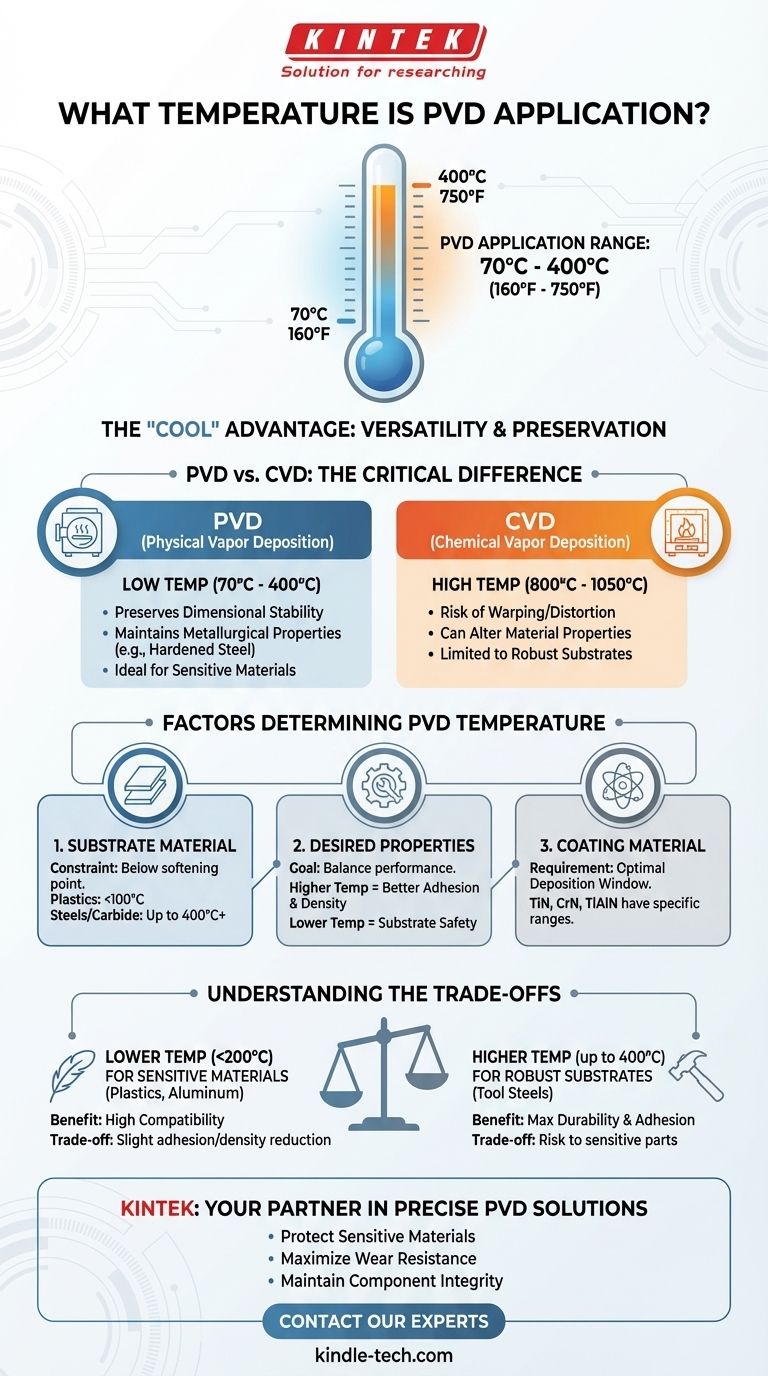

Nei processi di deposizione fisica da vapore (PVD), la temperatura di applicazione varia tipicamente da 70°C a 400°C (circa da 160°F a 750°F). Questo profilo di temperatura relativamente basso è una caratteristica distintiva del PVD, che ne consente l'utilizzo su una vasta gamma di materiali, dagli acciai temprati alle plastiche sensibili alla temperatura, senza danneggiare il pezzo sottostante.

Il punto chiave non è una singola temperatura, ma la versatilità del processo PVD. La sua natura "fredda", rispetto ad altri metodi di rivestimento, è precisamente ciò che lo rende una soluzione potente per migliorare i componenti senza alterarne le proprietà fondamentali del materiale.

Perché il PVD è un processo a "bassa temperatura"

Il termine "bassa temperatura" è significativo solo per confronto. Nel mondo dei rivestimenti avanzati, il PVD si distingue per la sua capacità di operare ben al di sotto dei limiti termici critici della maggior parte dei materiali ingegneristici.

Il Contesto Critico: PVD vs. CVD

L'alternativa principale al PVD è la Deposizione Chimica da Vapore (CVD). I processi CVD richiedono tipicamente temperature estremamente elevate, spesso tra 800°C e 1050°C (da 1475°F a 1925°F).

Questa differenza fondamentale è cruciale. Il PVD deposita un materiale di rivestimento solido sottovuoto, mentre il CVD si basa su reazioni chimiche sulla superficie del substrato ad alte temperature.

Preservare l'Integrità del Substrato

Operare a temperature più basse conferisce al PVD un vantaggio significativo. Garantisce la stabilità dimensionale del componente, prevenendo la deformazione o la distorsione che possono verificarsi ad alte temperature.

Inoltre, preserva le proprietà metallurgiche del substrato. Ad esempio, gli acciai per utensili trattati termicamente mantengono la loro durezza e tempra accuratamente ingegnerizzate, che verrebbero distrutte dalle temperature estreme di un processo CVD.

Fattori che Determinano la Temperatura del Processo PVD

La temperatura specifica utilizzata non è arbitraria; è un parametro attentamente controllato e adattato all'applicazione. Diversi fattori dettano la temperatura ottimale per un dato lavoro.

Il Materiale del Substrato

Questo è il vincolo più critico. La temperatura del processo deve rimanere al di sotto del punto in cui il materiale del substrato inizia ad ammorbidirsi, ricuocere o deformarsi.

- Le plastiche richiedono le temperature più basse, spesso inferiori a 100°C.

- Gli acciai temprati e il carburo possono tollerare l'estremità superiore dell'intervallo PVD, fino a 400°C o più, il che aiuta a promuovere una migliore adesione del rivestimento.

Le Proprietà Desiderate del Rivestimento

Temperature di deposizione più elevate portano generalmente a rivestimenti più densi, più aderenti e con una resistenza all'usura superiore. Il calore fornisce più energia agli atomi che si depositano, consentendo loro di organizzarsi in una struttura cristallina più ideale.

Deve essere raggiunto un equilibrio tra l'ottenimento delle migliori proprietà di rivestimento possibili e il rispetto dei limiti termici del pezzo stesso.

Il Materiale Specifico del Rivestimento

Diversi materiali di rivestimento, come il Nitruro di Titanio (TiN), il Nitruro di Cromo (CrN) o il Nitruro di Titanio Alluminio (TiAlN), hanno finestre di deposizione ottimali diverse per raggiungere le loro caratteristiche prestazionali target. Il fornitore del rivestimento seleziona la temperatura per ottimizzare queste proprietà.

Comprendere i Compromessi

La scelta di una temperatura di processo implica il bilanciamento degli obiettivi di prestazione con i limiti del materiale. Non esiste una singola temperatura "migliore", ma solo la temperatura giusta per un obiettivo specifico.

Temperature più Basse per Materiali Sensibili

Il vantaggio principale dell'utilizzo di temperature più basse è la compatibilità. Apre la porta al rivestimento di materiali come alluminio, zinco e polimeri che non possono sopportare processi ad alto calore.

Il compromesso può talvolta essere una leggera riduzione dell'adesione o della densità del rivestimento rispetto a quanto si potrebbe ottenere a temperature più elevate su un substrato più robusto.

Temperature più Alte per Massime Prestazioni

Per i substrati che possono sopportare il calore (come gli acciai per utensili), è preferibile utilizzare l'estremità superiore dell'intervallo di temperatura PVD. L'aumento dell'energia termica migliora la diffusione atomica all'interfaccia, creando un legame più forte tra il rivestimento e il substrato.

Ciò si traduce nella massima durabilità, durezza e resistenza all'usura, che è fondamentale per applicazioni esigenti come utensili da taglio e stampi industriali.

Fare la Scelta Giusta per la Tua Applicazione

La temperatura del processo è una variabile che viene regolata per ottenere un risultato specifico. Per determinare cosa è giusto per il tuo progetto, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire materiali termosensibili (come plastiche o alluminio temperato): È necessario un processo PVD a bassa temperatura (tipicamente inferiore a 200°C) per prevenire danni al substrato.

- Se il tuo obiettivo principale è la massima resistenza all'usura su un substrato robusto (come acciaio o carburo): Un processo PVD a temperatura più elevata (ad esempio, 350°C - 400°C) produrrà la migliore adesione e struttura del rivestimento.

- Se stai rivestendo un componente con geometria complessa o tolleranze strette: Un processo PVD è ideale, poiché la sua bassa temperatura previene la distorsione che i metodi ad alto calore potrebbero causare.

Comprendere il ruolo della temperatura ti consente di lavorare con il tuo fornitore di rivestimenti per selezionare un processo che migliora il tuo componente senza comprometterne l'integrità fondamentale.

Tabella riassuntiva:

| Fattore | Influenza della Temperatura | Considerazione Chiave |

|---|---|---|

| Materiale del Substrato | Determina la temperatura massima sicura. | Le plastiche richiedono <100°C; gli acciai temprati possono sopportare fino a 400°C. |

| Proprietà del Rivestimento | Temperature più elevate migliorano l'adesione e la densità. | Bilancia le prestazioni con i limiti del substrato. |

| Materiale del Rivestimento | Diversi materiali hanno finestre di deposizione ottimali. | TiN, CrN e TiAlN sono ottimizzati per risultati specifici. |

Hai bisogno di un rivestimento PVD durevole e preciso che non comprometta l'integrità del tuo componente?

In KINTEK, siamo specializzati in soluzioni PVD a bassa temperatura per laboratori e produttori. Che tu stia rivestendo plastiche sensibili, acciai per utensili di precisione o componenti complessi, la nostra esperienza garantisce adesione e prestazioni ottimali senza danni termici.

Ti aiutiamo a:

- Proteggere materiali sensibili con i nostri processi a bassa temperatura (<200°C).

- Massimizzare la resistenza all'usura su substrati robusti utilizzando tecniche ad alta temperatura (fino a 400°C).

- Mantenere la stabilità dimensionale e le proprietà metallurgiche dei tuoi pezzi.

Personalizziamo un processo di rivestimento PVD per le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole