In pratica, la brasatura per diffusione avviene a una temperatura compresa tra il 50% e l'80% del punto di fusione assoluto (Tm) del materiale base. Ad esempio, per brasare leghe di titanio con un punto di fusione di circa 1660°C (1933 K), il processo viene tipicamente eseguito tra 850°C e 1000°C. La temperatura esatta non è un valore fisso, ma viene scelta attentamente in base al materiale specifico, alla resistenza di giunzione richiesta e agli altri parametri di processo.

La temperatura ideale per la brasatura per diffusione è una variabile attentamente controllata. Deve essere sufficientemente alta da fornire energia agli atomi per migrare attraverso l'interfaccia di giunzione, ma sufficientemente bassa da prevenire la fusione, la deformazione indesiderata o il degrado delle proprietà del materiale.

Il Ruolo della Temperatura nella Diffusione Atomica

La brasatura per diffusione è un processo allo stato solido, il che significa che non avviene alcuna fusione. L'obiettivo è incoraggiare gli atomi di due componenti separati a muoversi attraverso il confine e formare un unico pezzo monolitico. La temperatura è il catalizzatore principale di questo processo.

Attivazione del Movimento Atomico

Il calore fornisce l'energia termica di cui gli atomi hanno bisogno per superare le loro barriere energetiche e saltare dalle loro posizioni reticolari. All'aumentare della temperatura, la vibrazione e la mobilità atomica aumentano esponenzialmente, accelerando drasticamente il tasso di diffusione attraverso l'interfaccia.

Abilitare il Contatto Intimo

Anche le superfici altamente lucidate sono ruvide a livello microscopico, coperte di picchi (asperità) e valli. L'applicazione di calore ammorbidisce il materiale, consentendo alla pressione applicata di deformare più facilmente questi picchi. Questo meccanismo di "scorrimento" (creep) è essenziale per chiudere gli spazi vuoti e ottenere il contatto intimo, atomo per atomo, richiesto per la giunzione.

Perché non Fonderlo Semplicemente?

Rimanere al di sotto del punto di fusione è la caratteristica distintiva della brasatura per diffusione. Ciò preserva la microstruttura originale a grana fine del materiale, evitando i difetti, le tensioni residue e la fragilità che possono verificarsi durante la solidificazione di una saldatura. Questo è fondamentale per applicazioni ad alte prestazioni e critiche per la sicurezza.

Non Si Tratta Solo di Temperatura: Gli Altri Parametri Critici

La temperatura è solo una parte di un sistema interconnesso. Ottenere una giunzione di successo richiede un controllo preciso di altri tre fattori chiave.

Il Ruolo della Pressione

Viene applicata una pressione costante attraverso i componenti durante il ciclo di riscaldamento. Il suo compito principale non è quello di forgiare i pezzi insieme, ma di garantire che le due superfici a contatto rimangano in intimo contatto. Questa pressione aiuta a rompere eventuali strati sottili e fragili di ossido superficiale e incoraggia il flusso plastico necessario per eliminare i vuoti microscopici.

L'Importanza del Tempo

La diffusione è un processo lento, dipendente dal tempo. Le giunzioni possono formarsi in minuti o, più comunemente, in diverse ore. Più a lungo i componenti vengono mantenuti a temperatura e pressione, più completa sarà la migrazione atomica, portando all'eliminazione dell'interfaccia originale e alla crescita di grani condivisi attraverso il confine.

Il Non Negoziabile: Preparazione della Superficie

Le superfici da unire devono essere eccezionalmente pulite e lisce. Qualsiasi contaminante, come oli, polvere o spessi strati di ossido, agirà come una barriera che impedisce la diffusione. È spesso richiesta una finitura superficiale di Ra < 0,4 μm, tipicamente ottenuta tramite lavorazione meccanica fine o rettifica, seguita da un accurato processo di pulizia chimica.

Controllo dell'Atmosfera

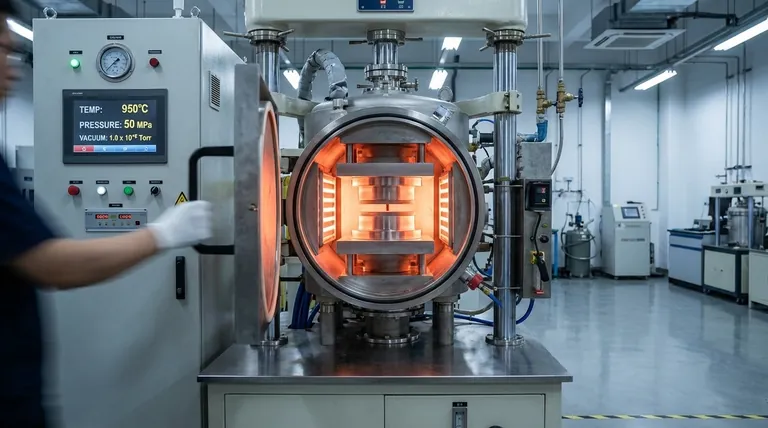

Poiché questo processo avviene ad alte temperature, i componenti sono estremamente vulnerabili all'ossidazione. Per prevenire ciò, la brasatura per diffusione viene quasi sempre eseguita in una camera ad alto vuoto o in un'atmosfera riempita con un gas inerte, come l'Argon.

Comprendere i Compromessi

I parametri della brasatura per diffusione non sono indipendenti; la modifica di uno influisce sugli altri. Comprendere queste relazioni è fondamentale per l'ottimizzazione del processo.

Temperatura vs. Tempo

Questo è il compromesso più fondamentale. Una temperatura più alta riduce significativamente il tempo di giunzione richiesto. Tuttavia, un calore eccessivo può causare effetti indesiderati come una crescita eccessiva dei grani, che può indebolire il materiale, o trasformazioni di fase non volute in alcune leghe. Una temperatura più bassa preserva le proprietà del materiale ma richiede un tempo di ciclo molto più lungo e quindi più costoso.

Pressione vs. Deformazione

Sebbene la pressione sia necessaria, una quantità eccessiva di essa può causare deformazioni plastiche macroscopiche, o "scorrimento", alterando le dimensioni finali del componente. La pressione deve essere scelta attentamente in modo che sia inferiore al limite di snervamento del materiale alla temperatura di giunzione. Ciò è particolarmente critico per la giunzione di parti complesse, vicine alla forma finale (near-net-shape), dove la precisione dimensionale è fondamentale.

Costo vs. Capacità

La brasatura per diffusione produce giunzioni di qualità eccezionalmente elevata che sono spesso invisibili e possiedono la resistenza del metallo base. Tuttavia, la necessità di forni sottovuoto specializzati, lunghi tempi di ciclo e una meticolosa preparazione della superficie lo rendono un processo relativamente costoso rispetto alla saldatura convenzionale. Il compromesso è la prestazione rispetto al costo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dei parametri corretti è un atto di bilanciamento personalizzato in base al tuo obiettivo specifico. Utilizza i principi sopra riportati per guidare la tua decisione.

- Se la tua priorità principale è preservare una microstruttura sensibile: Utilizza la temperatura più bassa possibile (ad esempio, ~50-60% Tm) e compensa con un tempo di mantenimento significativamente più lungo.

- Se la tua priorità principale è unire materiali dissimili: Scegli una temperatura che sia un compromesso adatto per entrambi i materiali, spesso limitata da quello con il punto di fusione più basso, e considera l'uso di interstrati per promuovere la diffusione o prevenire la formazione di composti fragili.

- Se la tua priorità principale è massimizzare la produttività di fabbricazione: Utilizza la temperatura più alta che il materiale può tollerare senza una crescita dei grani o una distorsione inaccettabili (ad esempio, ~70-80% Tm) per ridurre al minimo il tempo di giunzione.

In definitiva, padroneggiare la brasatura per diffusione deriva dal considerare temperatura, pressione e tempo non come impostazioni isolate, ma come un sistema interconnesso da ottimizzare per il tuo materiale specifico e i requisiti di prestazione.

Tabella Riassuntiva:

| Parametro | Ruolo nella Brasatura per Diffusione | Considerazione Chiave |

|---|---|---|

| Temperatura | Motore primario della diffusione atomica e della mobilità. | Deve essere sufficientemente alta per la diffusione ma al di sotto del punto di fusione per evitare danni alla microstruttura. |

| Pressione | Assicura il contatto intimo tra le superfici e aiuta a rompere gli strati di ossido. | Deve essere sufficiente per il contatto ma abbastanza bassa da prevenire deformazioni indesiderate. |

| Tempo | Consente la migrazione atomica completa e la crescita dei grani attraverso l'interfaccia. | Tempi più lunghi a temperature più basse possono ottenere risultati simili a tempi più brevi a temperature più alte. |

| Preparazione della Superficie | Crea un'interfaccia pulita e liscia per un efficace legame atomico. | Critica per il successo; le superfici devono essere prive di contaminanti e ossidi. |

Ottieni la Resistenza del Metallo Base con i Tuoi Componenti Critici

La brasatura per diffusione è un processo sofisticato che richiede un controllo preciso di temperatura, pressione e atmosfera per creare giunzioni ad alta integrità, quasi invisibili. Sia che tu stia lavorando con leghe di titanio, materiali dissimili o che tu debba preservare microstrutture sensibili, l'attrezzatura e l'esperienza giuste sono fondamentali.

KINTEK è specializzata in soluzioni avanzate di trattamento termico per applicazioni di laboratorio e industriali. La nostra esperienza nelle tecnologie di forni sottovuoto e ad atmosfera controllata può aiutarti a ottimizzare i tuoi parametri di brasatura per diffusione per ottenere risultati superiori.

Pronto a migliorare le tue capacità di giunzione? Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo materiale specifico e i requisiti di prestazione con attrezzature da laboratorio e materiali di consumo affidabili.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- In che modo il controllo della pressione nelle apparecchiature di sinterizzazione sottovuoto a caldo contribuisce alla densificazione dei compositi SiCp/6061?

- Cos'è la tecnica di sinterizzazione al plasma a scintilla? Una guida al consolidamento rapido dei materiali a bassa temperatura

- Quali sono i vantaggi di processo nell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densificazione e un controllo del grano superiori

- La sinterizzazione è uguale alla pressatura a caldo? Scopri le differenze chiave per ottenere migliori prestazioni dei materiali

- Perché una pressa idraulica a caldo da laboratorio è essenziale per il carburo di silicio ad alta densità e privo di additivi? Sblocca il SiC puro.

- Qual è lo scopo del trattamento termico di rifusione in una pressa a caldo sotto vuoto per UHMWPE? Garantire la stabilità ossidativa

- Perché è necessaria una pressa a caldo sottovuoto per la lega Ti-Al-V spruzzata al plasma? Ottenere la Piena Densificazione e Stabilità