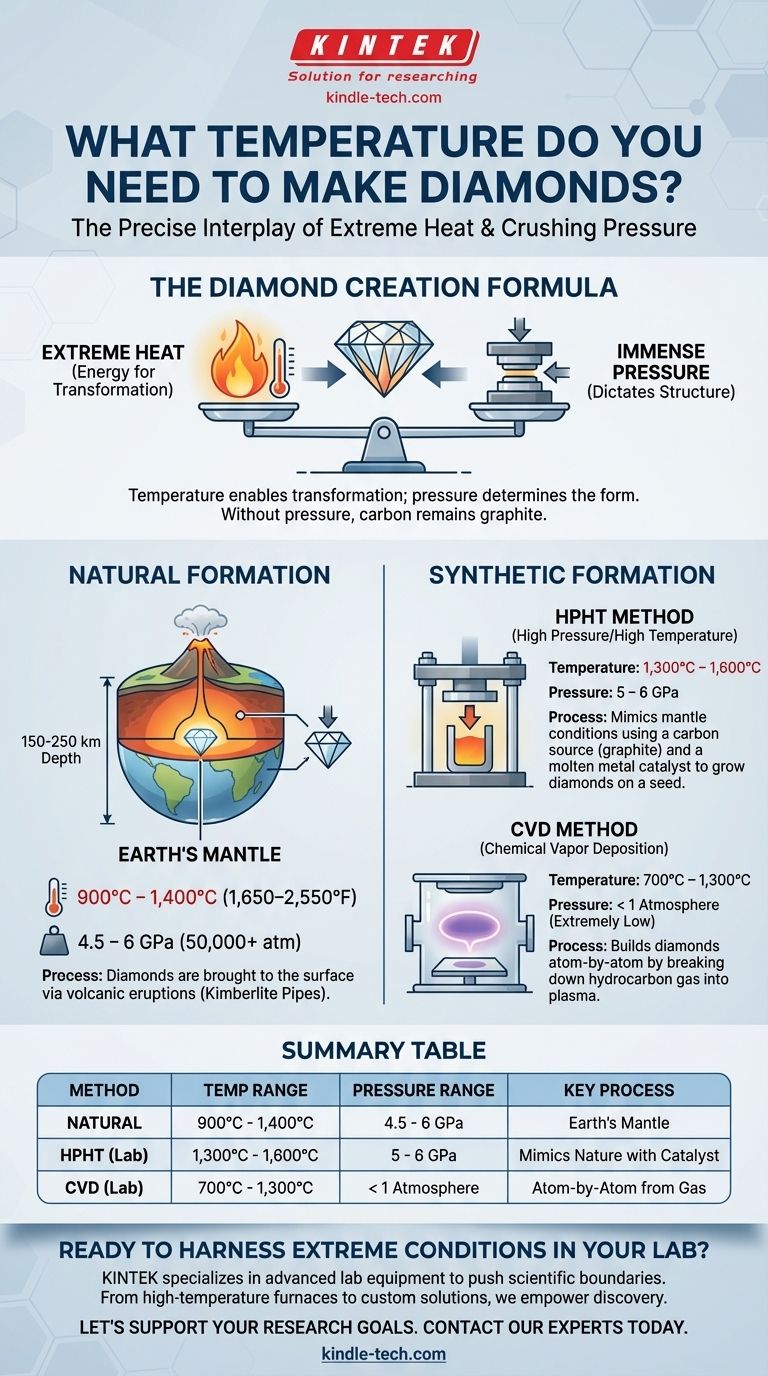

Per creare un diamante, sono necessarie temperature estremamente elevate, ma il numero esatto dipende interamente dalla pressione che si può applicare. In natura, i diamanti si formano a temperature comprese tra 900°C e 1.400°C (1.650–2.550°F), mentre il metodo più comune per la creazione in laboratorio, l'HPHT, utilizza temperature simili di circa 1.300–1.600°C. Tuttavia, la temperatura è solo metà dell'equazione; senza un'immensa pressione, si otterrà solo grafite.

La creazione di un diamante non è una funzione della sola temperatura, ma una precisa interazione tra calore estremo e pressione schiacciante. Comprendere questa relazione è la chiave per capire come il carbonio possa trasformarsi dalla sua forma comune, la grafite, in uno dei materiali più duri e preziosi sulla Terra.

I due percorsi verso la creazione del diamante

I diamanti sono semplicemente atomi di carbonio disposti in una struttura cristallina specifica e altamente densa. Per forzare questi atomi in questa formazione, la natura e la scienza utilizzano due metodi principali, ognuno con una ricetta distinta di calore e pressione.

Formazione Naturale: Il Mantello Terrestre

I diamanti naturali si formano in profondità nel mantello superiore della Terra, a circa 150-250 chilometri sotto la superficie.

A queste profondità, si verificano le condizioni necessarie:

- Temperatura: Approssimativamente da 900°C a 1.400°C (1.650–2.550°F).

- Pressione: Un'immensa pressione di da 4,5 a 6 gigapascal (GPa). Si tratta di oltre 50.000 volte la pressione atmosferica a livello del mare.

Questi diamanti vengono poi portati in superficie nel corso di milioni di anni attraverso eruzioni vulcaniche di origine profonda, che creano i camini kimberlitici dove oggi viene estratta la maggior parte dei diamanti.

Formazione Sintetica: Il Laboratorio

Gli scienziati hanno sviluppato due tecniche principali per replicare e persino innovare il processo della natura.

Il Metodo HPHT (Alta Pressione/Alta Temperatura)

Questo metodo imita più da vicino le condizioni del mantello terrestre. Una fonte di carbonio, come la grafite, viene posta in una grande pressa meccanica.

- Temperatura: Un crogiolo riscalda il carbonio a 1.300°C–1.600°C.

- Pressione: La pressa applica pressioni di 5-6 GPa.

Viene utilizzato un catalizzatore metallico fuso per sciogliere il carbonio, che poi cristallizza attorno a un piccolo "seme" di diamante per formare un diamante più grande, di qualità gemma.

Il Metodo CVD (Deposizione Chimica da Vapore)

Il CVD adotta un approccio completamente diverso, costruendo un diamante atomo per atomo. Si tratta meno di forza bruta e più di controllo chimico preciso.

- Temperatura: Un gas idrocarburico (come il metano) viene riscaldato in una camera a vuoto a 700°C–1.300°C.

- Pressione: La pressione è estremamente bassa, spesso inferiore a un'atmosfera.

Il calore scompone il gas in un plasma di ioni di carbonio, che quindi si depositano su una piastra di seme di diamante piatta, facendo crescere uno strato di diamante strato dopo strato.

Comprendere i compromessi: perché la pressione è il fattore decisivo

Molte persone si chiedono perché non si possa semplicemente riscaldare il carbonio per creare un diamante. La risposta risiede nel diagramma di fase del carbonio, che mappa la forma stabile del carbonio a diverse temperature e pressioni.

Grafite: Lo Stato Predefinito

Alle pressioni che sperimentiamo nella vita quotidiana (una atmosfera), la forma più stabile del carbonio è la grafite.

Anche se si riscalda la grafite a 3.000°C, rimarrà grafite o sublimerà in gas. Semplicemente non ha la forza esterna necessaria per costringere i suoi atomi nella struttura compatta del diamante.

Diamante: Lo Stato ad Alta Pressione

L'applicazione di un'immensa pressione è ciò che cambia le regole. La pressione forza fisicamente gli atomi di carbonio ad avvicinarsi, rendendo la struttura del diamante più densa più stabile rispetto alla struttura della grafite meno densa.

Il ruolo della temperatura è fornire energia. Conferisce agli atomi di carbonio la mobilità di cui hanno bisogno per rompere i loro legami esistenti e riorganizzarsi nel nuovo reticolo stabile del diamante una volta applicata la pressione. Senza calore sufficiente, il processo richiederebbe un tempo impossibile, anche alla pressione corretta.

Fare la scelta giusta per il tuo obiettivo

Il tuo interesse per la temperatura necessaria per creare diamanti deriva probabilmente da una curiosità più profonda sul processo stesso. Comprendere il tuo obiettivo chiarirà quale processo è più rilevante per te.

- Se il tuo obiettivo principale è la geologia e le meraviglie naturali: Dovresti concentrarti sulle condizioni del mantello terrestre: temperature intorno ai 1.000°C combinate con pressioni superiori a 5 GPa.

- Se il tuo obiettivo principale è la produzione industriale e la tecnologia: Il metodo HPHT è la replica più diretta della natura, mentre il metodo CVD rappresenta un approccio più avanzato e controllato che consente applicazioni diverse.

- Se il tuo obiettivo principale è il principio scientifico fondamentale: La chiave è che la temperatura consente la trasformazione, ma la pressione determina quale sarà tale trasformazione.

In definitiva, trasformare il semplice carbonio in un diamante è una potente dimostrazione di come le condizioni fisiche definiscano la struttura della materia.

Tabella Riassuntiva:

| Metodo | Intervallo di Temperatura | Intervallo di Pressione | Processo Chiave |

|---|---|---|---|

| Formazione Naturale | 900°C - 1.400°C | 4.5 - 6 GPa | Si forma nel mantello terrestre |

| HPHT (Creato in Lab) | 1.300°C - 1.600°C | 5 - 6 GPa | Imita le condizioni naturali con un catalizzatore |

| CVD (Creato in Lab) | 700°C - 1.300°C | < 1 Atmosfera | Costruisce il diamante atomo per atomo dal gas |

Pronto a Sfruttare Condizioni Estreme nel Tuo Laboratorio?

Comprendere la precisa interazione tra calore e pressione è fondamentale per la scienza dei materiali. Sia che la tua ricerca riguardi la sintesi ad alta temperatura, il test dei materiali o lo sviluppo di nuovi materiali a base di carbonio, avere l'attrezzatura giusta è fondamentale.

KINTEK è specializzata nelle attrezzature da laboratorio avanzate di cui hai bisogno per spingere i confini della scienza. Dai forni ad alta temperatura in grado di raggiungere oltre 1.600°C a soluzioni personalizzate per ambienti controllati, forniamo gli strumenti che promuovono la scoperta e l'innovazione nei laboratori di tutto il mondo.

Discutiamo come possiamo supportare i tuoi obiettivi di ricerca specifici. Contatta oggi i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Diamante CVD per applicazioni di gestione termica

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Cos'è la fluorescenza di un diamante CVD? Una guida al suo bagliore unico e al suo scopo

- Qual è il futuro del diamante CVD? Sbloccare l'elettronica di prossima generazione e la gestione termica

- Qual è la differenza principale tra un diamante CVD e uno naturale? Origine, purezza e valore spiegati

- Qual è il valore futuro del diamante coltivato in laboratorio? Comprendere il suo valore finanziario in deprezzamento

- I diamanti CVD sono migliori degli HPHT? La vera verità sulla qualità dei diamanti coltivati in laboratorio