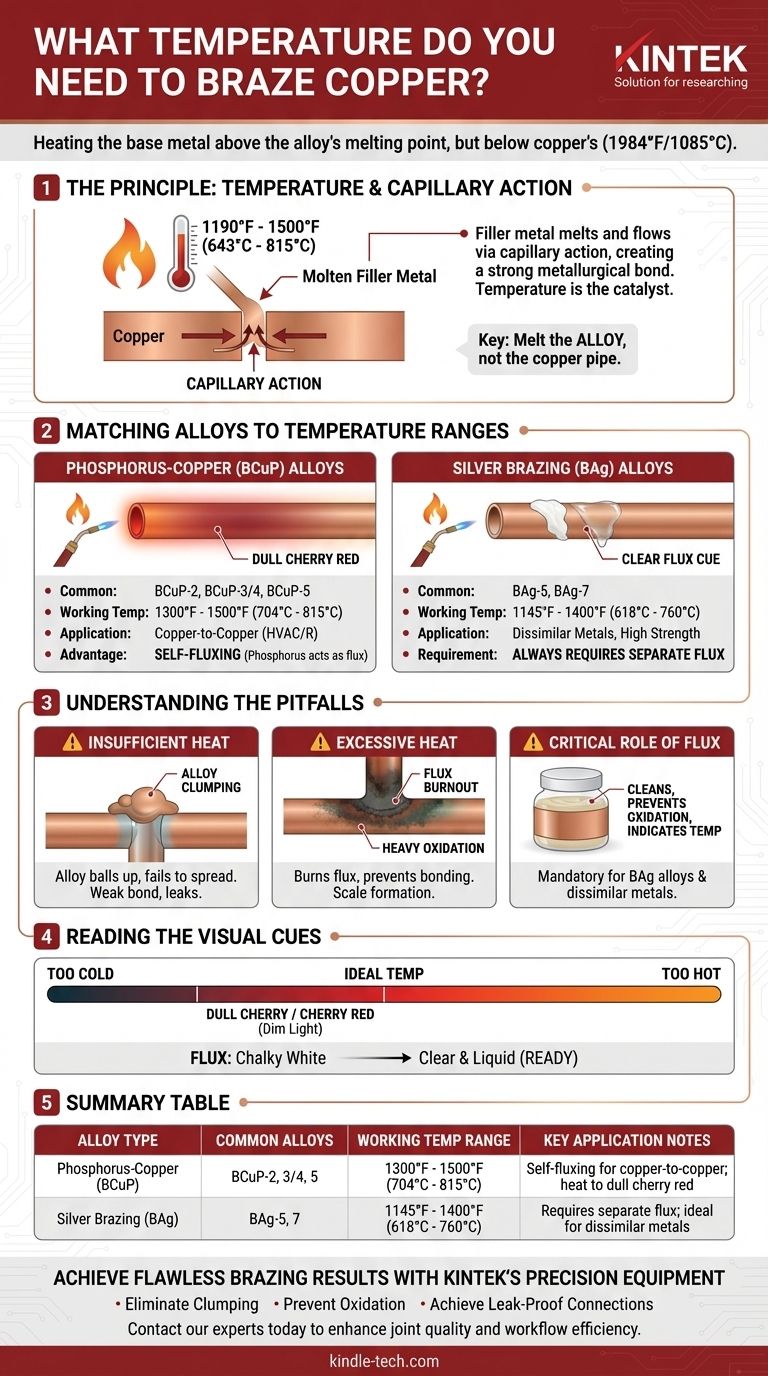

Per brasare il rame, è necessario riscaldare il metallo base a una temperatura superiore al punto di fusione della lega di brasatura scelta, ma inferiore al punto di fusione del rame stesso. Questa temperatura di lavoro rientra tipicamente tra 1190°F e 1500°F (643°C e 815°C), a seconda interamente del metallo d'apporto specifico che si sta utilizzando. La chiave è fondere la lega, non il tubo di rame.

La domanda non è solo "a che temperatura", ma "a che temperatura è giusta per la mia specifica lega di brasatura?" La lega detta la temperatura target, e raggiungere quel calore preciso è la differenza tra un giunto perfetto e a tenuta stagna e un fallimento totale.

Il Principio: Perché la Temperatura è Più di un Numero

La brasatura crea un legame metallurgico che è spesso più forte dei metalli base uniti. Questo processo si basa su un principio chiamato azione capillare, in cui il metallo d'apporto fuso viene aspirato nello stretto spazio tra i due pezzi di rame. La temperatura è il catalizzatore per l'intero processo.

Il Ruolo del Metallo d'Apporto

A differenza della saldatura, la brasatura non fonde il metallo base (il rame). Invece, si fonde solo un metallo d'apporto, spesso chiamato bacchetta o lega di brasatura. Ogni lega ha un intervallo di temperatura specifico al quale diventa liquida e scorre correttamente.

Ottenere l'Azione Capillare

Affinché l'azione capillare funzioni, il rame deve essere abbastanza caldo da fondere istantaneamente la bacchetta di brasatura al contatto. Se il rame è troppo freddo, la lega si "agglomererà" e non riuscirà a penetrare nel giunto. La temperatura ideale crea un'azione di "bagnatura", consentendo alla lega liquida di diffondersi uniformemente sulle superfici metalliche.

Il Pericolo del Surriscaldamento

Il punto di fusione del rame è 1984°F (1085°C). Sebbene sia improbabile fondere il tubo con una torcia standard, il surriscaldamento è un errore comune e grave. Il calore eccessivo provoca una forte ossidazione superficiale, che impedisce al metallo d'apporto di legarsi. Può anche bruciare il fondente necessario per il processo e potenzialmente indebolire il rame stesso.

Abbinare le Leghe di Brasatura agli Intervalli di Temperatura

La lega specifica che scegli è determinata dalla tua applicazione (ad esempio, HVAC, idraulica, unione di metalli dissimili). Questa scelta detta quindi la tua temperatura target.

Leghe Fosforo-Rame (BCuP)

Queste sono le leghe più comuni per unire rame a rame, specialmente in HVAC e refrigerazione. Il loro vantaggio principale è che il fosforo agisce come agente fondente, il che significa che non è necessario un fondente separato per i giunti rame-rame.

- Leghe Comuni: BCuP-2 (0% argento), BCuP-3/4 (5-6% argento), BCuP-5 (15% argento).

- Temperatura di Lavoro: Tipicamente 1300°F a 1500°F (704°C a 815°C).

- Indizio Visivo: Scaldare il rame fino a quando non emette un bagliore rosso ciliegia debole o spento.

Leghe di Brasatura Argentate (BAg)

Spesso chiamate "saldature argentate" (termine tecnicamente errato ma comune), queste leghe sono utilizzate per una maggiore resistenza, resistenza alle vibrazioni o per unire rame ad altri metalli come ottone o acciaio. Contengono percentuali variabili di argento.

- Leghe Comuni: BAg-5 (45% argento), BAg-7 (56% argento).

- Temperatura di Lavoro: Generalmente più bassa, da 1145°F a 1400°F (618°C a 760°C).

- Nota: Queste leghe richiedono sempre un fondente separato, anche quando si unisce rame a rame.

Comprendere i Compromessi e le Insidie

Una brasatura riuscita richiede la gestione del calore, della pulizia e dei materiali. Evitare gli errori comuni è fondamentale.

Il Ruolo Critico del Fondente

A meno che non si utilizzi una lega BCuP su un giunto rame-rame, il fondente è obbligatorio. Il fondente è una pasta chimica che pulisce la superficie, previene l'ossidazione durante il riscaldamento e indica quando il metallo ha raggiunto la temperatura corretta. Applicare troppo poco fondente, o surriscaldarlo e bruciarlo, causerà il fallimento del giunto.

Il Pericolo di Calore Insufficiente

Se il metallo base non è abbastanza caldo, la bacchetta d'apporto non scorrerà nel giunto. La vedrai agglomerarsi e rifiutarsi di diffondersi, risultando in un legame superficiale senza resistenza o tenuta. Questa è una causa comune di perdite.

Le Conseguenze del Calore Eccessivo

Applicare troppo calore è altrettanto dannoso. Brucerai il fondente, creerai una pesante scaglia nera (ossido rameico) sul rame e impedirai la formazione di un legame. Questo può anche far sì che il metallo d'apporto scorra attraverso il giunto senza sigillarlo correttamente.

Leggere gli Indizi Visivi

Il tuo strumento più importante è il tuo occhio. Imparare a leggere il colore del metallo e il comportamento del fondente è la chiave per padroneggiare la brasatura.

- Colore: Per la maggior parte delle brasature su rame, si cerca un colore rosso ciliegia spento o rosso ciliegia in un ambiente poco illuminato. Se il rame è arancione brillante o giallo, è troppo caldo.

- Fondente: Quando si usa il fondente, prima si asciugherà diventando bianco gesso. Man mano che la temperatura aumenta, diventerà trasparente e liquido, come l'acqua. Questa fase "trasparente" è il segnale che il metallo base è pronto per la lega di brasatura.

Come Applicare Questo al Tuo Progetto

Il tuo obiettivo determina i tuoi strumenti e la temperatura. Scegli il tuo approccio in base ai requisiti specifici del lavoro.

- Se la tua attenzione principale è l'HVAC/R standard (rame-rame): Utilizza una lega Fosforo-Rame (BCuP) autofondente e scalda il giunto uniformemente fino a un rosso ciliegia spento prima di applicare la bacchetta.

- Se la tua attenzione principale è unire metalli dissimili (ad esempio, rame a ottone): Utilizza una lega argentata (BAg) con il fondente bianco corretto per la brasatura e osserva il fondente diventare trasparente e liquido prima di introdurre la lega.

- Se la tua attenzione principale è la massima resistenza del giunto o le vibrazioni elevate: Scegli una lega BAg con un alto contenuto di argento e concentrati su un riscaldamento preciso e uniforme per evitare il surriscaldamento dei pezzi garantendo al contempo la piena penetrazione.

In definitiva, una brasatura di successo non consiste nel raggiungere un numero magico su un termometro, ma nel comprendere e controllare la relazione tra il tuo metallo, la tua lega e la tua fonte di calore.

Tabella Riassuntiva:

| Tipo di Lega di Brasatura | Leghe Comuni | Intervallo di Temperatura di Lavoro | Note Chiave sull'Applicazione |

|---|---|---|---|

| Fosforo-Rame (BCuP) | BCuP-2, BCuP-3/4, BCuP-5 | 1300°F a 1500°F (704°C a 815°C) | Autofondente per giunti rame-rame; scaldare fino a rosso ciliegia spento |

| Brasatura Argentata (BAg) | BAg-5, BAg-7 | 1145°F a 1400°F (618°C a 760°C) | Richiede fondente separato; ideale per metalli dissimili e alta resistenza |

Ottieni Risultati di Brasatura Impeccabili con le Apparecchiature di Precisione KINTEK

Sia che tu stia lavorando su sistemi HVAC, idraulica o giunzioni metalliche specializzate, il controllo preciso della temperatura è inderogabile per una brasatura del rame di successo. In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo che forniscono il calore costante e accurato richiesto per una perfetta azione capillare e robusti legami metallurgici.

Le nostre soluzioni di brasatura ti aiutano a:

- Eliminare agglomerati e giunti difettosi con un controllo preciso della temperatura

- Prevenire l'ossidazione e la bruciatura del fondente grazie a una distribuzione uniforme del calore

- Ottenere connessioni a tenuta stagna con risultati affidabili e ripetibili

Serviamo professionisti in: HVAC/R, idraulica, fabbricazione di metalli e laboratori di ricerca che richiedono apparecchiature all'altezza della loro competenza tecnica.

Pronto a trasformare il tuo processo di brasatura? Contatta oggi i nostri esperti per discutere come le apparecchiature specializzate di KINTEK possono migliorare la qualità dei tuoi giunti e l'efficienza del flusso di lavoro.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità