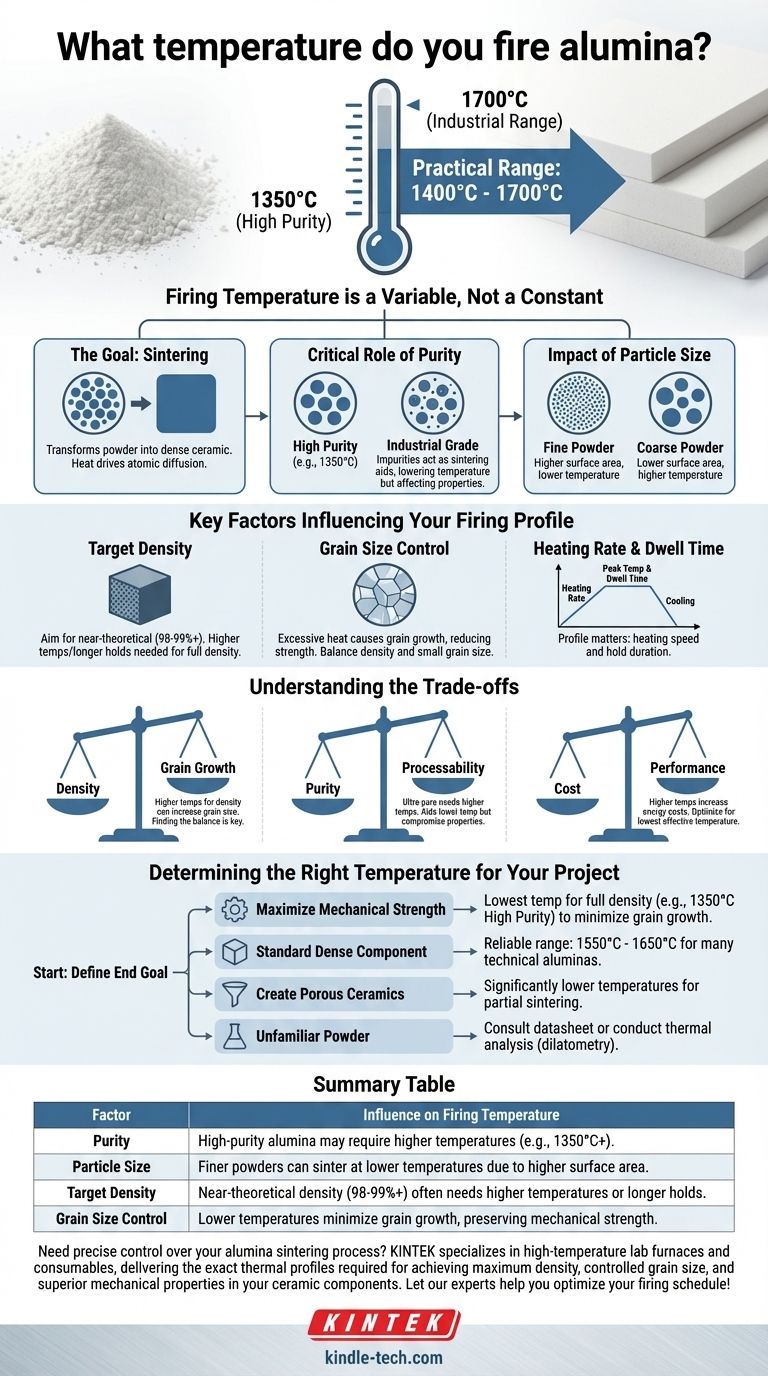

La temperatura di cottura per l'allumina non è un valore singolo ma una variabile di processo critica che dipende dal materiale e dagli obiettivi. Mentre una ricerca specifica su polveri di allumina ad alta purezza ha raggiunto il 99% di densità cuocendo a 1350°C per soli 20 minuti, l'intervallo pratico per la maggior parte delle applicazioni industriali e tecniche è tipicamente molto più alto, spesso tra 1400°C e 1700°C.

La temperatura di cottura ideale per l'allumina è una funzione del materiale di partenza e delle proprietà finali desiderate. Non è un numero fisso ma un parametro critico che devi controllare per ottenere risultati specifici come la massima densità, una dimensione del grano controllata o un'elevata resistenza.

Perché la temperatura di cottura è una variabile, non una costante

Il processo di cottura, noto come sinterizzazione, è ciò che trasforma una polvere compattata in un componente ceramico solido e denso. La temperatura è il principale motore della diffusione atomica che lega insieme queste particelle. La temperatura specifica richiesta è dettata da diversi fattori interconnessi.

L'obiettivo della cottura (sinterizzazione)

La sinterizzazione mira a ridurre la porosità tra le particelle di polvere iniziali, causando il restringimento e la densificazione del componente. Il calore fornisce l'energia agli atomi per muoversi attraverso i confini delle particelle, saldandole efficacemente in una massa coesiva con una struttura cristallina.

Il ruolo critico della purezza

L'esempio di 1350°C si applica all'allumina ad alta purezza. Le allumine di grado industriale spesso contengono piccole quantità di altri ossidi (come silice o magnesia) che possono agire come aiuti alla sinterizzazione. Questi additivi possono abbassare la temperatura richiesta per raggiungere la piena densità, ma possono influenzare le proprietà chimiche o elettriche finali.

Impatto della dimensione iniziale delle particelle

La dimensione iniziale delle particelle di polvere di allumina ha un profondo effetto sul processo di sinterizzazione. Le polveri più fini hanno una superficie molto più elevata, il che fornisce una maggiore forza motrice per la densificazione. Ciò consente loro di essere sinterizzate a temperature più basse o per tempi più brevi, come si vede nell'esempio di ricerca.

Fattori chiave che influenzano il tuo profilo di cottura

Scegliere semplicemente una temperatura di picco non è sufficiente. Devi considerare l'intero profilo di riscaldamento e le proprietà finali che devi ottenere.

Densità target

L'obiettivo primario della maggior parte delle operazioni di sinterizzazione è raggiungere una densità quasi teorica, eliminando la porosità che può agire come punto di rottura. Raggiungere quell'intervallo di densità finale del 98-99%+ spesso richiede temperature più elevate o tempi di mantenimento più lunghi per rimuovere gli ultimi pori rimanenti.

Controllo della dimensione del grano

Quando l'allumina viene mantenuta ad alte temperature, i suoi grani cristallini microscopici cresceranno. Sebbene la densificazione sia positiva, un'eccessiva crescita del grano può essere dannosa per le proprietà meccaniche come la durezza e la tenacità alla frattura. Il risultato della ricerca di una dimensione del grano di 1,2 μm a 1350°C è un risultato eccellente, indicando che è stata raggiunta un'alta densità senza consentire ai grani di crescere troppo.

Velocità di riscaldamento e tempo di mantenimento

Il profilo di cottura consiste in qualcosa di più di una semplice temperatura di picco. Include la velocità di riscaldamento (quanto velocemente si aumenta la temperatura) e il tempo di mantenimento (quanto tempo la si mantiene alla temperatura di picco). Il tempo di mantenimento di 20 minuti nel riferimento è piuttosto breve, reso possibile dalla polvere reattiva e ad alta purezza. Velocità di riscaldamento più lente e tempi di mantenimento più lunghi sono spesso necessari per parti più grandi o polveri meno reattive.

Comprendere i compromessi

L'ottimizzazione di un processo di cottura implica sempre il bilanciamento di fattori contrastanti. Comprendere questi compromessi è essenziale per produrre un componente affidabile.

Densità vs. crescita del grano

Questo è il classico dilemma della sinterizzazione. Le condizioni che promuovono le fasi finali della densificazione — alte temperature e tempi lunghi — sono le stesse che causano una crescita indesiderata del grano. Un programma di cottura di successo raggiunge la massima densità mantenendo la dimensione del grano il più piccola possibile.

Purezza vs. lavorabilità

L'uso di un'allumina ultra-pura può offrire prestazioni superiori, ma spesso richiede temperature di sinterizzazione più elevate. L'aggiunta di ausili alla sinterizzazione può ridurre i costi energetici e facilitare la lavorazione, ma ciò comporta il costo di compromettere le proprietà intrinseche del materiale.

Costo vs. prestazioni

Temperature di cottura più elevate si traducono direttamente in costi energetici più elevati e richiedono attrezzature per forni più avanzate e costose. Ottimizzare la polvere e il profilo di cottura per utilizzare la temperatura efficace più bassa è una considerazione economica critica in qualsiasi ambiente di produzione.

Determinare la giusta temperatura per il tuo progetto

Usa il tuo obiettivo finale per guidare il processo decisionale nella scelta di una temperatura e di un profilo di cottura.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Punta alla temperatura più bassa possibile che raggiunga la piena densità per minimizzare la crescita del grano, rispecchiando l'esempio di ricerca a 1350°C.

- Se il tuo obiettivo principale è produrre un componente standard e denso: Un intervallo di temperatura da 1550°C a 1650°C è un punto di partenza comune e affidabile per molte allumine di grado tecnico.

- Se il tuo obiettivo principale è creare ceramiche porose (ad esempio, per filtri): Utilizzerai temperature significativamente più basse per sinterizzare solo parzialmente le particelle, lasciando intenzionalmente porosità nella struttura.

- Se stai lavorando con una polvere sconosciuta: Inizia sempre con la scheda tecnica del produttore o esegui la tua analisi termica (dilatometria) per determinare il comportamento di sinterizzazione specifico del materiale.

In definitiva, trattare la temperatura di cottura come uno strumento preciso per controllare le proprietà finali del materiale è la chiave per un'ingegneria ceramica di successo.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di cottura |

|---|---|

| Purezza | L'allumina ad alta purezza potrebbe richiedere temperature più elevate (ad esempio, 1350°C+). |

| Dimensione delle particelle | Le polveri più fini possono sinterizzare a temperature più basse grazie a una maggiore superficie. |

| Densità target | La densità quasi teorica (98-99%+) spesso richiede temperature più elevate o tempi di mantenimento più lunghi. |

| Controllo della dimensione del grano | Temperature più basse minimizzano la crescita del grano, preservando la resistenza meccanica. |

Hai bisogno di un controllo preciso sul tuo processo di sinterizzazione dell'allumina? KINTEK è specializzata in forni da laboratorio ad alta temperatura e materiali di consumo, fornendo i profili termici esatti necessari per ottenere la massima densità, una dimensione del grano controllata e proprietà meccaniche superiori nei tuoi componenti ceramici. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo programma di cottura — contattaci oggi per discutere la tua specifica applicazione dell'allumina!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa fa un forno a muffola da laboratorio? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- La capacità termica influisce sul punto di fusione? Svelare le differenze chiave nelle proprietà termiche

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Cosa influenza il punto di fusione di una sostanza? Scopri i fattori e le forze chiave

- Perché è necessario utilizzare correttamente alcune delle apparecchiature di laboratorio? Le fondamenta di una scienza sicura e accurata