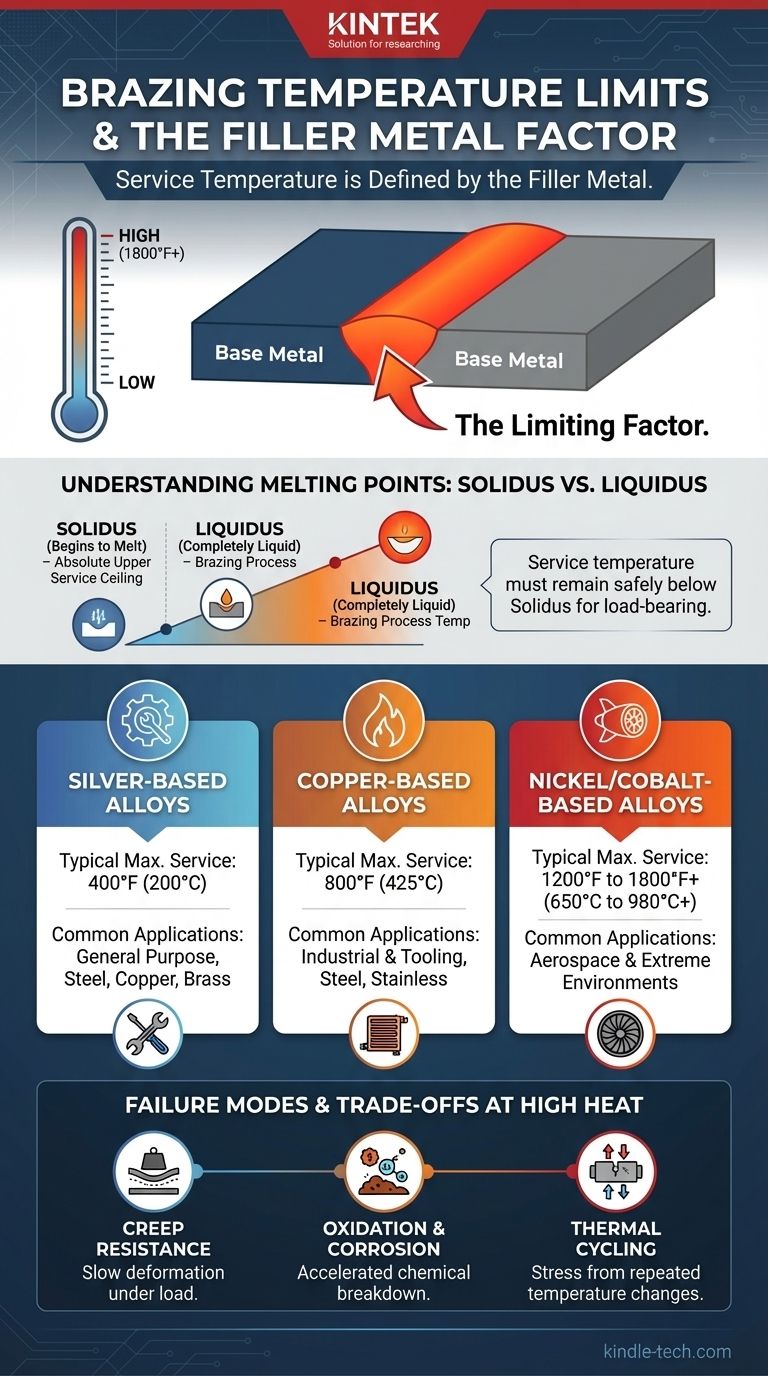

La temperatura di esercizio che un giunto brasato può sopportare dipende interamente dal metallo d'apporto utilizzato per il giunto. Questa può variare da un minimo di 400°F (200°C) per alcune leghe a base di argento a ben oltre 1800°F (980°C) per leghe di nichel specializzate progettate per applicazioni aerospaziali. La resistenza di qualsiasi giunto brasato degrada in modo significativo man mano che la temperatura di esercizio aumenta e si avvicina al punto di fusione della lega d'apporto.

La temperatura massima che un giunto brasato può sopportare è fondamentalmente limitata dalla temperatura di solidus (il punto in cui inizia a fondere) della specifica lega d'apporto utilizzata. Per qualsiasi applicazione portante, la temperatura di esercizio deve rimanere ben al di sotto di questo punto.

Il Metallo d'Apporto: Il Fattore Limitante nella Brasatura ad Alta Temperatura

Un giunto brasato è un composito di due o più metalli di base uniti da un metallo d'apporto. Per creare il giunto, l'assieme viene riscaldato a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma non i metalli di base. Ciò significa che il materiale d'apporto è, per progettazione, il componente con il punto di fusione più basso.

Perché il Materiale d'Apporto Determina la Resistenza alla Temperatura

La lega d'apporto è la "colla" che tiene uniti i metalli di base. Poiché fonde a una temperatura molto più bassa rispetto ai materiali che unisce, sarà sempre la prima parte dell'assieme ad ammorbidirsi e perdere resistenza quando viene riscaldata.

L'integrità strutturale del giunto a temperatura elevata è quindi una funzione diretta delle proprietà del metallo d'apporto a quella temperatura.

Comprendere Solidus vs. Liquidus

Per valutare correttamente i limiti di temperatura, due termini chiave sono fondamentali:

- Solidus: La temperatura alla quale la lega d'apporto inizia a fondere. Questo è il soffitto massimo assoluto per la temperatura di esercizio di un giunto. Anche avvicinarsi a questa temperatura provocherà una drastica riduzione della resistenza.

- Liquidus: La temperatura alla quale la lega d'apporto è completamente liquida. Come notato nei riferimenti forniti, il processo di brasatura stesso deve essere eseguito a una temperatura superiore al liquidus per garantire che la lega fluisca correttamente nel giunto.

La differenza tra le temperature di solidus e liquidus è il "range di fusione" della lega. Una lega con un range di fusione ristretto fornisce una transizione più prevedibile da solido a liquido.

Leghe di Brasatura Comuni e i Loro Limiti di Esercizio

La scelta del metallo d'apporto è una decisione ingegneristica critica basata sull'ambiente operativo previsto. Le leghe sono tipicamente raggruppate in famiglie con caratteristiche prestazionali distinte.

Leghe a Base di Argento

Queste sono estremamente comuni per l'unione generica di acciaio, rame e ottone grazie al loro eccellente scorrimento e alta resistenza a temperatura ambiente. Tuttavia, la loro resistenza diminuisce relativamente rapidamente con il calore.

Temperatura Massima Tipica di Esercizio: 400°F (200°C) per servizio continuo.

Leghe a Base di Rame

Utilizzate principalmente per la brasatura di acciaio, acciaio inossidabile e carburo di tungsteno, le leghe di rame offrono una buona resistenza in un intervallo di temperatura superiore rispetto alle leghe d'argento. Sono una scelta economicamente vantaggiosa per molte applicazioni industriali.

Temperatura Massima Tipica di Esercizio: 800°F (425°C), con alcune variabilità.

Leghe a Base di Nichel e Cobalto

Queste sono leghe ad alte prestazioni progettate per gli ambienti più esigenti, come le pale delle turbine dei motori a reazione e le turbine a gas industriali. Offrono resistenza eccezionale, resistenza allo scorrimento e resistenza all'ossidazione a temperature estreme.

Temperatura Massima Tipica di Esercizio: Da 1200°F a oltre 1800°F (da 650°C a 980°C+).

Comprendere i Compromessi e le Modalità di Guasto

Scegliere semplicemente una lega con un alto punto di fusione non è sufficiente. Le applicazioni ad alta temperatura introducono sfide uniche che devono essere considerate nella progettazione del giunto.

Resistenza allo Scorrimento (Creep)

Lo scorrimento (creep) è la tendenza di un materiale a deformarsi lentamente e permanentemente sotto un carico costante, specialmente a temperature elevate. Un giunto perfettamente resistente per brevi durate può fallire nel corso di mesi o anni a causa dello scorrimento se la lega d'apporto non è progettata per quello specifico stress e temperatura.

Ossidazione e Corrosione

Le alte temperature accelerano drasticamente le reazioni chimiche come l'ossidazione. Il metallo d'apporto non deve solo tenere insieme il giunto, ma anche resistere alla corrosione o all'ossidazione da parte dell'ambiente operativo, il che lo indebolirebbe nel tempo.

Cicli Termici

Se il componente viene ripetutamente riscaldato e raffreddato, i diversi tassi di espansione termica dei metalli di base e del metallo d'apporto possono indurre stress. Questo ciclo può portare a cricche di fatica e al successivo cedimento del giunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'affidabilità, è necessario abbinare la lega di brasatura alle esigenze dell'ambiente operativo.

- Se la tua attenzione principale è l'unione generica per servizio a temperatura ambiente: Le leghe a base di argento offrono un'eccellente combinazione di resistenza, duttilità e facilità d'uso.

- Se la tua applicazione comporta calore moderato fino a 800°F (425°C), come negli scambiatori di calore o negli utensili: Le leghe a base di rame forniscono una soluzione robusta e più economica rispetto alle opzioni ad alte prestazioni.

- Se stai progettando per ambienti estremi come l'aerospaziale o le turbine industriali: Devi utilizzare una lega ad alte prestazioni a base di nichel o cobalto specificamente ingegnerizzata per la resistenza alle alte temperature e allo scorrimento.

In definitiva, comprendere che la lega d'apporto determina i limiti termici del giunto è la chiave per progettare un assieme brasato sicuro e affidabile.

Tabella Riassuntiva:

| Famiglia di Metallo d'Apporto | Temperatura Massima Tipica di Servizio Continuo | Applicazioni Comuni |

|---|---|---|

| Leghe a Base di Argento | 400°F (200°C) | Unione generica di acciaio, rame, ottone |

| Leghe a Base di Rame | 800°F (425°C) | Brasatura di acciaio, acciaio inossidabile, carburo di tungsteno |

| Leghe a Base di Nichel/Cobalto | 1200°F a 1800°F+ (650°C a 980°C+) | Turbine aerospaziali, turbine a gas industriali |

Assicurati che i Tuoi Giunti Brasati Resistano al Calore

Scegliere il metallo d'apporto giusto è fondamentale per la sicurezza e la longevità dei tuoi assiemi ad alta temperatura. Gli esperti di KINTEK sono specializzati nel fornire le attrezzature di laboratorio e i materiali di consumo precisi necessari per processi di brasatura affidabili. Sia che tu stia lavorando su fabbricazioni generiche o su componenti aerospaziali all'avanguardia, abbiamo le soluzioni per supportare le tue sfide di unione dei materiali.

Lascia che ti aiutiamo a selezionare i materiali perfetti per la tua applicazione. Contatta oggi stesso i nostri specialisti della brasatura per una consulenza!

Guida Visiva

Prodotti correlati

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Produttore di parti personalizzate lavorate e stampate in PTFE Teflon per la pulizia di vetri conduttivi ITO FTO da laboratorio Cesto per fiori

- Soluzioni versatili in PTFE per la lavorazione di wafer nei settori dei semiconduttori e medicale

Domande frequenti

- Qual è il punto di fusione del tungsteno? Scopri il metallo che resiste al calore estremo

- Qual è l'idoneità del tungsteno come materiale conduttore elettrico per applicazioni di riscaldamento? Padroneggiare il riscaldamento ad altissima temperatura

- Il tungsteno è un buon elemento riscaldante? Sblocca temperature estreme in ambienti sottovuoto

- Il tungsteno può essere utilizzato come elemento riscaldante? Sbloccare il calore estremo per applicazioni ad alta temperatura

- Cosa sono gli elementi riscaldanti al tungsteno? Sblocca il calore estremo per processi sottovuoto e industriali