Per definizione, la brasatura è un processo di giunzione di metalli che avviene al di sopra dei 450°C (840°F). Tuttavia, la temperatura precisa richiesta per un lavoro specifico non è un numero singolo; è interamente determinata dal punto di fusione del metallo d'apporto che si utilizza e deve essere sempre inferiore al punto di fusione dei metalli base da unire.

Il principio fondamentale non è mirare a una generica "temperatura di brasatura", ma riscaldare l'assemblaggio a una temperatura leggermente superiore al punto di fusione completo del metallo d'apporto scelto. Ciò garantisce che il riempitivo fluisca correttamente senza danneggiare i componenti che si intendono unire.

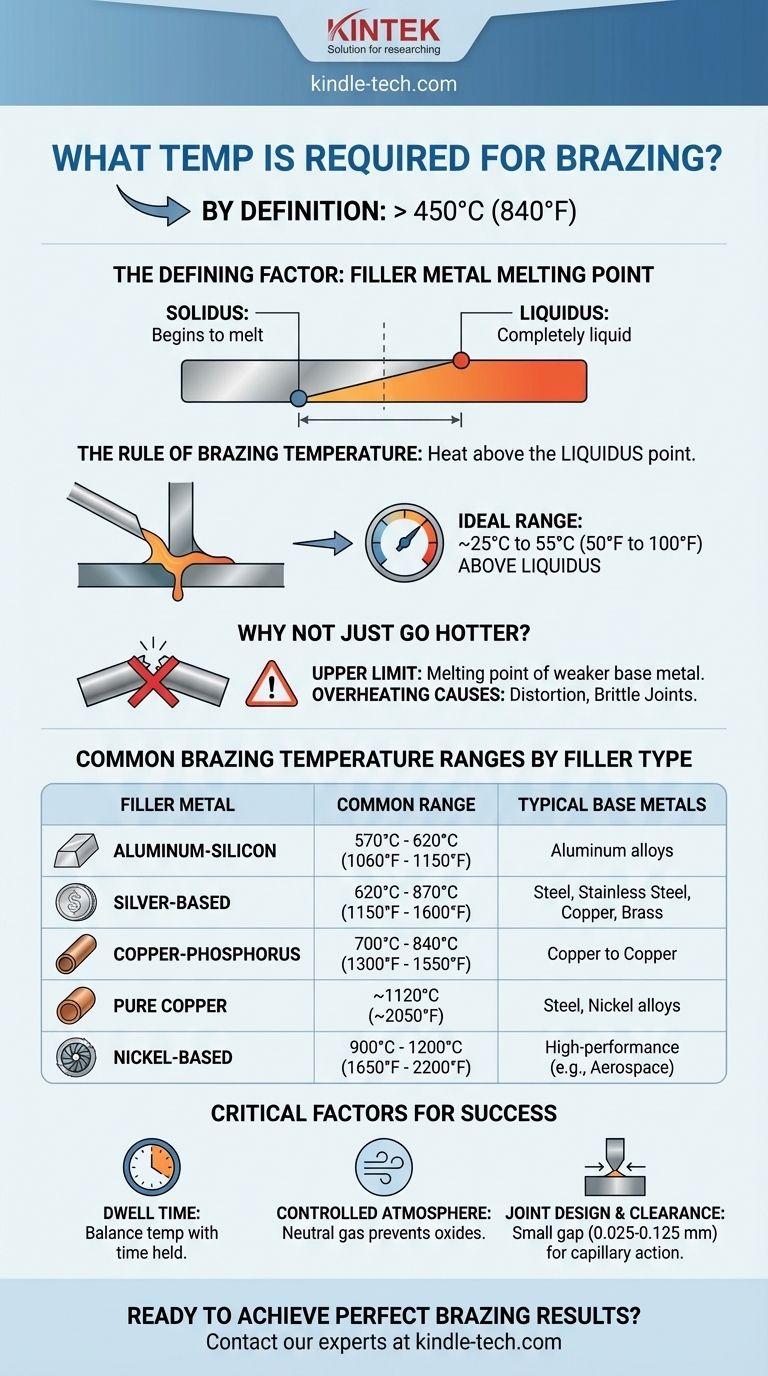

Il fattore determinante: il punto di fusione del metallo d'apporto

L'intero processo di brasatura ruota attorno alle proprietà del metallo d'apporto, noto anche come lega di brasatura. Comprendere il suo comportamento è la chiave per selezionare la temperatura corretta.

Cos'è un metallo d'apporto?

Un metallo d'apporto è una lega progettata per fondere a una temperatura inferiore rispetto ai metalli base che sta unendo. Quando si fonde, viene attirato nel giunto a stretto contatto per azione capillare, creando un forte legame metallurgico al raffreddamento.

Le temperature di "Liquidus" e "Solidus"

I metalli d'apporto non fondono istantaneamente a una singola temperatura. Hanno un intervallo di fusione definito da due punti:

- Solidus: La temperatura alla quale la lega d'apporto inizia a fondere.

- Liquidus: La temperatura alla quale la lega d'apporto è completamente liquida.

La regola della temperatura di brasatura

Per una brasatura riuscita, i metalli base devono essere riscaldati a una temperatura superiore al punto di liquidus del metallo d'apporto. Una pratica comune nell'industria è impostare la temperatura del processo circa 25°C a 55°C (50°F a 100°F) al di sopra della temperatura di liquidus per garantire che il riempitivo fluisca liberamente e rapidamente attraverso il giunto.

Perché non scaldare di più? Il ruolo dei metalli base

Sebbene sia necessario superare la temperatura di liquidus del metallo d'apporto, un calore eccessivo può essere dannoso. Il limite superiore di temperatura del processo è sempre il punto di fusione del più debole dei due metalli base.

Evitare la distorsione del metallo base

Il surriscaldamento può causare la deformazione, l'indebolimento o la perdita di proprietà ingegneristiche critiche come la durezza dei metalli base. Ciò è particolarmente importante quando si lavora con materiali sottili o componenti che sono stati precedentemente trattati termicamente.

Prevenire la metallurgia indesiderata

Temperature eccessive possono causare interazioni indesiderate tra il metallo d'apporto e i metalli base, portando a giunti fragili e soggetti a rottura. L'obiettivo è un legame pulito, non una completa lega all'interfaccia.

Intervalli di temperatura di brasatura comuni per tipo di metallo d'apporto

La temperatura richiesta varia significativamente in base alla composizione del metallo d'apporto.

Metalli d'apporto alluminio-silicio

Questi sono usati per la brasatura di leghe di alluminio e tipicamente operano in un intervallo di 570°C a 620°C (1060°F a 1150°F). Questa è una finestra stretta, poiché alcune leghe di alluminio iniziano a fondere appena al di sopra di questo intervallo.

Metalli d'apporto a base d'argento

Comunemente usati per unire acciaio, acciaio inossidabile, rame e ottone, le leghe d'argento offrono un'ampia gamma di temperature. Tipicamente operano tra 620°C e 870°C (1150°F e 1600°F).

Metalli d'apporto rame e rame-fosforo

Il rame puro è un eccellente metallo d'apporto ad alta temperatura per la brasatura di acciaio e leghe di nichel, richiedendo temperature intorno a 1120°C (2050°F). Le leghe rame-fosforo sono utilizzate per unire rame a rame senza flussante e operano a temperature più basse, tipicamente 700°C a 840°C (1300°F a 1550°F).

Metalli d'apporto al nichel

Per applicazioni ad alte prestazioni che richiedono resistenza e resistenza alla corrosione superiori, come nell'industria aerospaziale, vengono utilizzate leghe di nichel. Queste richiedono temperature molto elevate, spesso nell'intervallo di 900°C a 1200°C (1650°F a 2200°F).

Comprendere i compromessi e i fattori critici

La temperatura è il parametro principale, ma non funziona in isolamento. Una brasatura riuscita dipende dall'equilibrio di diversi fattori.

Temperatura vs. Tempo di permanenza

Il tempo di permanenza è la durata in cui l'assemblaggio viene mantenuto alla temperatura di brasatura. Una temperatura leggermente inferiore potrebbe richiedere un tempo di permanenza più lungo per garantire che il metallo d'apporto possa fluire completamente nel giunto. Al contrario, una temperatura più alta potrebbe consentire un tempo più breve.

L'importanza di un'atmosfera controllata

Per la maggior parte delle brasature di alta qualità, il processo deve avvenire in un ambiente privo di ossigeno. Come indicato nei vostri riferimenti, un'atmosfera di gas neutro (come azoto puro) con bassissimi livelli di ossigeno e umidità è essenziale. Ciò previene la formazione di ossidi sulla superficie dei metalli base, che altrimenti inibirebbero il flusso del metallo d'apporto e creerebbero un legame debole.

Design e gioco del giunto

La brasatura si basa sull'azione capillare. Questo fenomeno fisico funziona solo quando lo spazio tra i due metalli base è molto piccolo, tipicamente da 0,025 a 0,125 mm (da 0,001 a 0,005 pollici). Se lo spazio è troppo grande, il metallo d'apporto non verrà aspirato, indipendentemente da quanto sia perfetto il controllo della temperatura.

Fare la scelta giusta per la tua applicazione

Per determinare la temperatura di brasatura corretta, devi prima selezionare il metallo d'apporto giusto per i tuoi materiali base e i requisiti di prestazione.

- Se il tuo obiettivo principale è unire acciaio o rame per applicazioni generali: Un metallo d'apporto a base d'argento è probabilmente la scelta migliore, posizionando la temperatura richiesta nell'intervallo da 620°C a 870°C.

- Se il tuo obiettivo principale è unire parti in alluminio sensibili al calore: Devi usare un metallo d'apporto alluminio-silicio a bassa temperatura e mantenere un controllo preciso entro la finestra da 570°C a 620°C.

- Se il tuo obiettivo principale sono giunti ad alta resistenza per ambienti esigenti: È necessario un metallo d'apporto al nichel o rame ad alta temperatura, che richiede un forno in grado di raggiungere 900°C o più e un'atmosfera controllata.

In definitiva, abbinare la temperatura al metallo d'apporto scelto è la base per una brasatura riuscita e affidabile.

Tabella riassuntiva:

| Tipo di metallo d'apporto | Intervallo di temperatura di brasatura comune | Metalli base tipici uniti |

|---|---|---|

| Alluminio-Silicio | 570°C - 620°C (1060°F - 1150°F) | Leghe di alluminio |

| A base d'argento | 620°C - 870°C (1150°F - 1600°F) | Acciaio, acciaio inossidabile, rame, ottone |

| Rame-Fosforo | 700°C - 840°C (1300°F - 1550°F) | Rame su rame |

| Rame puro | ~1120°C (~2050°F) | Acciaio, leghe di nichel |

| A base di nichel | 900°C - 1200°C (1650°F - 2200°F) | Applicazioni ad alte prestazioni (aerospaziale, ecc.) |

Pronto a ottenere risultati di brasatura perfetti? La giusta temperatura è solo l'inizio. Per laboratori e impianti di produzione, KINTEK fornisce forni di brasatura di alta qualità, sistemi ad atmosfera controllata e il supporto esperto di cui hai bisogno per garantire giunti consistenti, robusti e affidabili ogni volta.

Discutiamo la tua specifica applicazione di brasatura e i requisiti dei materiali. Contatta i nostri esperti oggi per trovare la soluzione ideale per le sfide di giunzione dei metalli del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori