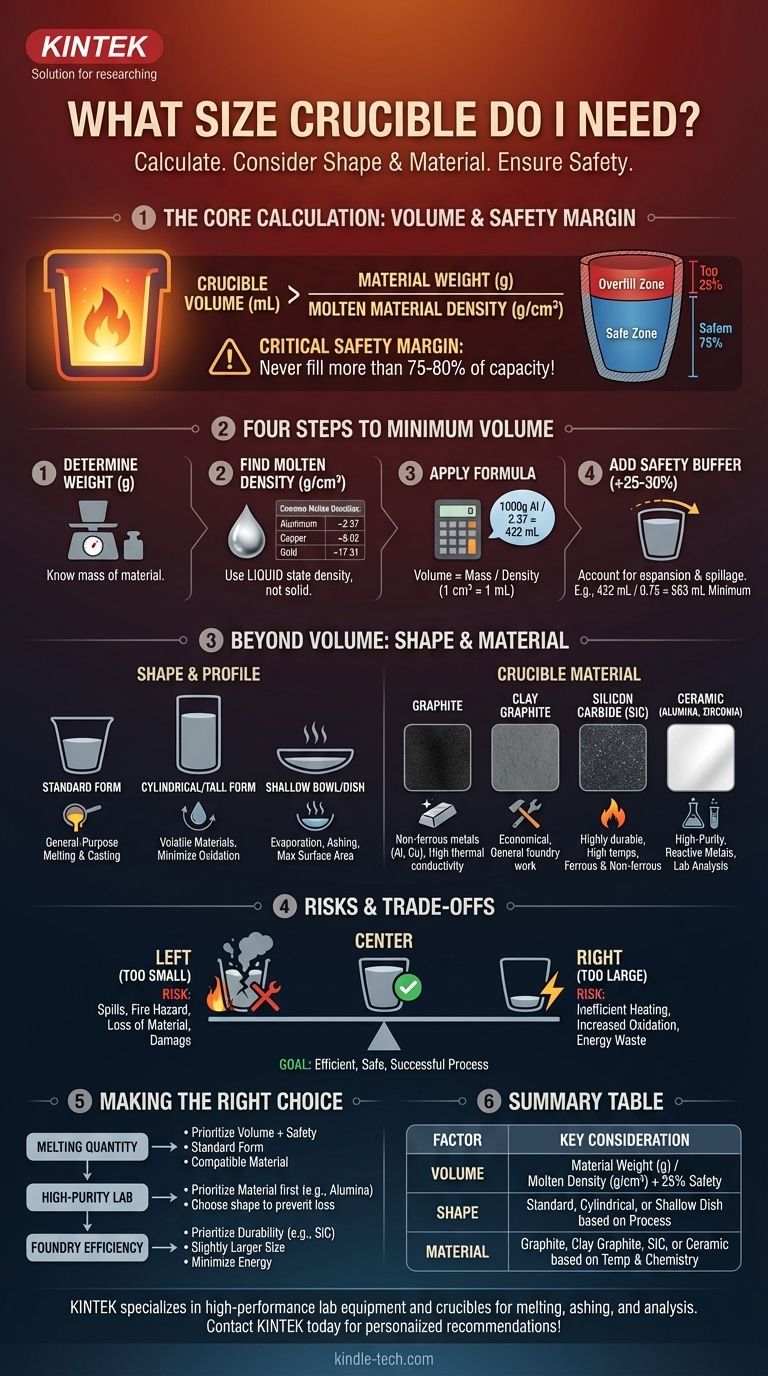

La scelta della dimensione corretta del crogiolo è un calcolo semplice basato sul peso e sulla densità del materiale che si intende riscaldare. La formula fondamentale è Volume del Crogiolo (mL) > Peso del Materiale (g) / Densità del Materiale Fuso (g/cm³). Tuttavia, è necessario incorporare anche un margine di sicurezza critico, assicurandosi che il crogiolo non venga mai riempito oltre il 75-80% della sua capacità totale per prevenire fuoriuscite pericolose.

La selezione di un crogiolo richiede di guardare oltre il semplice volume. La scelta corretta bilancia tre fattori: il volume calcolato del materiale, la forma richiesta dal processo e la compatibilità del materiale del crogiolo con il metodo di riscaldamento e la sostanza.

Calcolare il Volume Minimo del Crogiolo

Il primo passo è sempre determinare il volume interno minimo necessario per contenere in sicurezza il materiale nel suo stato fuso. Questo è un processo in quattro fasi.

Fase 1: Determinare il Peso del Materiale

Innanzitutto, conoscere la massa del materiale che si intende riscaldare. Per i calcoli, questo dovrebbe essere in grammi (g).

Fase 2: Trovare la Densità del Materiale Fuso

È necessario utilizzare la densità del materiale nel suo stato liquido, poiché la maggior parte delle sostanze si espande quando riscaldata. L'utilizzo della densità allo stato solido comporterà un crogiolo troppo piccolo.

Un rapido riferimento per i metalli comuni (densità allo stato fuso approssimative):

- Alluminio: 2,37 g/cm³

- Rame: 8,02 g/cm³

- Oro: 17,31 g/cm³

- Ferro: 7,0 g/cm³

- Argento: 9,31 g/cm³

Fase 3: Applicare la Formula di Base

La formula per trovare il volume richiesto è Volume = Massa / Densità. Poiché 1 cm³ è uguale a 1 millilitro (mL), il risultato del calcolo sarà il volume minimo in mL.

Ad esempio, per fondere 1000 g di alluminio:

1000 g / 2,37 g/cm³ = 422 cm³, il che significa che è necessario un volume minimo di 422 mL.

Fase 4: Aggiungere un Margine di Sicurezza Critico

Non utilizzare mai un crogiolo che contenga appena il volume calcolato. Aggiungere sempre un margine di sicurezza di almeno il 25% per tenere conto dell'espansione termica, del gorgogliamento e per prevenire fuoriuscite durante la manipolazione con le pinze.

Una buona regola pratica è non riempire mai un crogiolo oltre il 75-80% della sua capacità nominale totale.

Continuando l'esempio:

422 mL / 0,75 = 563 mL. Si dovrebbe cercare un crogiolo con una capacità nominale di almeno 563 mL.

Perché la Dimensione Non È l'Unico Fattore

Le dimensioni e il materiale del crogiolo sono importanti quanto il suo volume. Diverse applicazioni richiedono soluzioni diverse e una scelta errata può portare a processi falliti o attrezzature danneggiate.

Forma e Profilo del Crogiolo

La geometria di un crogiolo influisce direttamente sulle sue prestazioni per un compito specifico.

- Forma Standard: Hanno la forma di un becher e sono eccellenti crogioli per uso generico per la fusione e la colata.

- Forma Cilindrica/Alta: Un profilo più alto e stretto riduce la superficie, minimizzando l'ossidazione e prevenendo gli schizzi. Sono ideali per processi che coinvolgono materiali volatili.

- Ciotola/Piatto Basso: Una forma ampia e poco profonda massimizza la superficie, ideale per applicazioni come l'evaporazione o l'incenerimento di campioni in laboratorio.

Materiale del Crogiolo

Il crogiolo deve essere in grado di resistere alla temperatura target ed essere chimicamente inerte rispetto alla sostanza riscaldata.

- Grafite: Eccellente per fondere metalli non ferrosi come alluminio, ottone e oro grazie alla sua elevata conducibilità termica e resistenza allo shock termico.

- Grafite Refrattaria (Clay Graphite): Una scelta durevole ed economica per lavori di fonderia generali con metalli non ferrosi.

- Carburo di Silicio (SiC): Un materiale altamente durevole e duraturo che resiste a temperature molto elevate e a rapidi cambiamenti di temperatura. È adatto sia per metalli ferrosi che non ferrosi.

- Ceramica (Allumina, Zirconia): Utilizzata per applicazioni ad alta purezza, analisi di laboratorio (TGA) o quando si fondono metalli reattivi che verrebbero contaminati da un crogiolo a base di carbonio.

Comprendere i Compromessi e i Rischi

Scegliere la dimensione o il tipo di crogiolo sbagliato comporta conseguenze significative. Comprendere i compromessi è fondamentale per un processo sicuro ed efficiente.

Il Rischio di un Crogiolo Troppo Piccolo

Questo è l'errore più pericoloso. Un crogiolo troppo piccolo traboccherà man mano che il materiale si scioglie ed espande. Ciò comporta la perdita di materiale prezioso, danni catastrofici al forno e un grave rischio di incendio o ustioni.

Il Problema di un Crogiolo Troppo Grande

L'utilizzo di un crogiolo eccessivamente grande è inefficiente e può danneggiare i risultati. Richiede molta più energia per riscaldare il crogiolo e il suo contenuto. Aumenta anche il rapporto superficie/volume, il che può portare a una maggiore perdita di calore e a una potenziale ossidazione della massa fusa.

Incompatibilità dei Materiali

Riscaldare una sostanza in un crogiolo chimicamente reattivo può distruggere sia il crogiolo che il materiale. Ad esempio, l'utilizzo di un crogiolo di grafite per fondere il ferro ad alte temperature può causare la dissoluzione del carbonio nel ferro, alterandone le proprietà. Verificare sempre la compatibilità dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo crogiolo abbinando le sue specifiche alle esigenze del tuo lavoro.

- Se la tua attenzione principale è fondere una quantità specifica di metallo: Dai priorità al calcolo del volume con un margine di sicurezza del 25-30% e scegli un crogiolo di forma standard realizzato in un materiale compatibile (come grafite o SiC).

- Se la tua attenzione principale è un'analisi di laboratorio ad alta purezza o l'incenerimento: Concentrati prima sul materiale del crogiolo (ad esempio, Allumina o Zirconia ad alta purezza) e seleziona una forma che prevenga la perdita di campione.

- Se la tua attenzione principale è l'efficienza e la durata della fonderia: Scegli un crogiolo solo leggermente più grande del necessario per la tua carica standard per ridurre al minimo lo spreco di energia e investi in un materiale durevole come il Carburo di Silicio per ridurre i costi a lungo termine.

Considerando insieme volume, forma e materiale, puoi selezionare un crogiolo che garantisca sicurezza, efficienza e risultati positivi per la tua specifica applicazione.

Tabella Riassuntiva:

| Fattore | Considerazione Chiave |

|---|---|

| Volume | Peso del Materiale (g) / Densità allo Stato Fuso (g/cm³) + margine di sicurezza del 25%. |

| Forma | Standard, Cilindrica o Piatto Basso in base alle esigenze del processo (es. fusione, evaporazione). |

| Materiale | Grafite, Grafite Refrattaria, Carburo di Silicio o Ceramica in base a temperatura e compatibilità chimica. |

Selezionare il crogiolo giusto è fondamentale per la sicurezza e il successo del processo.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusa una vasta gamma di crogioli per fusione, incenerimento e analisi. I nostri esperti possono aiutarti a scegliere il crogiolo perfetto—considerando volume, forma e materiale—per garantire risultati efficienti, sicuri e affidabili per il tuo laboratorio o la tua fonderia.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e ottenere una raccomandazione personalizzata!

Guida Visiva

Prodotti correlati

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Domande frequenti

- Qual è il miglior tipo di crogiolo? La risposta dipende dalle esigenze della tua applicazione

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Qual è il crogiolo più resistente? Abbina il crogiolo giusto alla tua applicazione di fusione

- Come si pulisce un crogiolo di fusione? Proteggi il tuo crogiolo e garantisci la purezza del metallo

- Quali sono 2 usi del crogiolo? Padroneggiare la fusione e l'analisi ad alta temperatura