In realtà, non esiste un unico crogiolo "più resistente". La durabilità di un crogiolo non è una qualità intrinseca, ma è definita interamente dalla sua specifica applicazione. Un crogiolo che eccelle nella fusione dell'alluminio verrebbe immediatamente distrutto dall'acciaio fuso, mentre uno progettato per l'acciaio potrebbe essere chimicamente inadatto per una lega aerospaziale ad alta purezza. Il crogiolo più resistente è quello le cui proprietà del materiale sono correttamente abbinate al compito da svolgere.

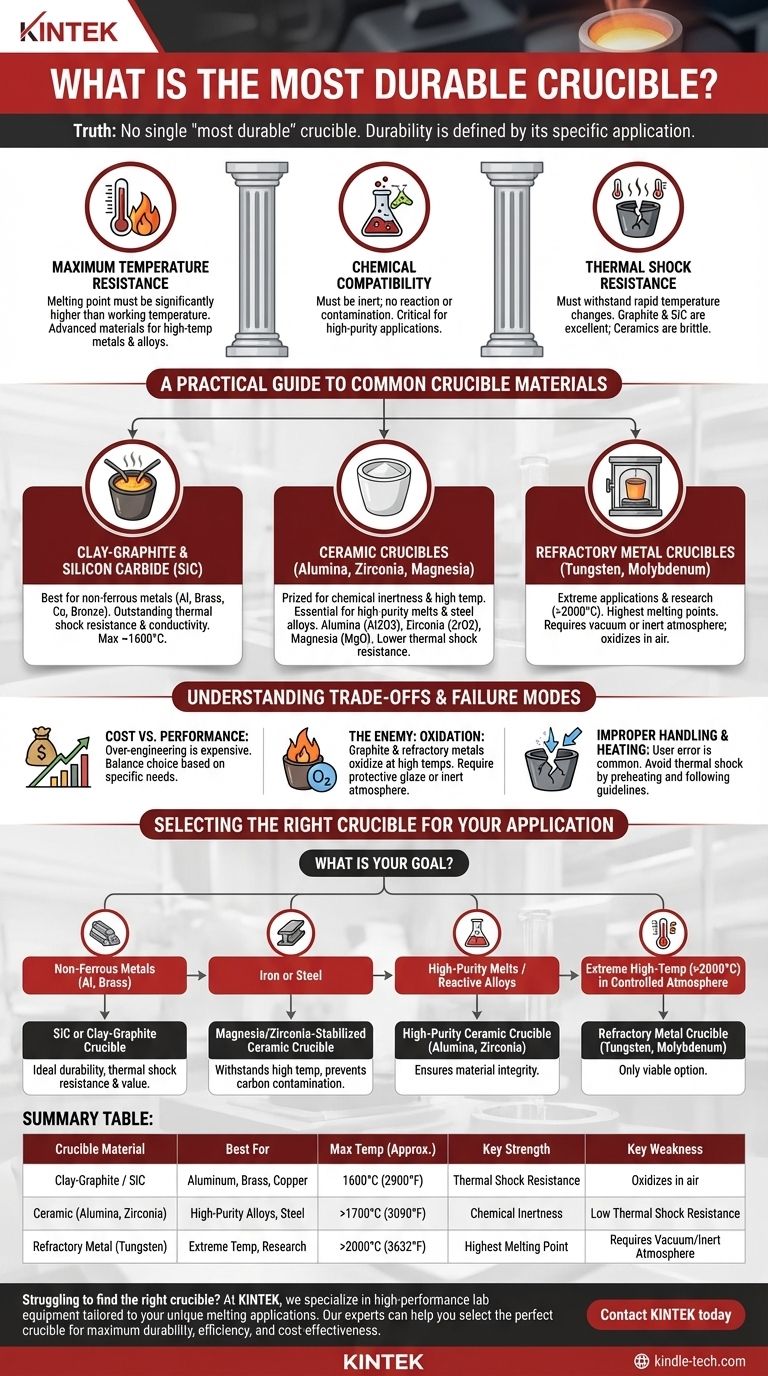

Il concetto di "durabilità" deve essere suddiviso in tre fattori critici: resistenza alla temperatura massima, compatibilità chimica con il materiale da fondere e resistenza allo shock termico. La vera durabilità si ottiene solo quando un crogiolo soddisfa tutti e tre i requisiti per il tuo processo specifico.

I tre pilastri della durabilità del crogiolo

Per selezionare un crogiolo che durerà, devi andare oltre la semplice domanda "qual è il più resistente?" e invece analizzare le sfide distinte che il tuo processo presenterà.

### Resistenza alla temperatura massima

Questo è il fattore più semplice. Il materiale del crogiolo deve avere un punto di fusione significativamente più alto della temperatura di lavoro del materiale che stai fondendo.

I materiali sono spesso raggruppati in base alle loro capacità di temperatura. Argilla-grafite e carburo di silicio sono eccellenti per la maggior parte dei metalli non ferrosi, mentre ceramiche avanzate e metalli refrattari sono richiesti per acciai ad alta temperatura, metalli del gruppo del platino e leghe speciali.

### Compatibilità chimica

Un crogiolo può fallire chimicamente molto prima di fallire termicamente. Il crogiolo deve essere chimicamente inerte, il che significa che non deve reagire con, dissolversi in, o contaminare in altro modo il materiale fuso che contiene.

Ad esempio, l'uso di un crogiolo di grafite per fondere l'acciaio è un errore critico. Il ferro fuso assorbirà prontamente il carbonio dal crogiolo, alterando fondamentalmente le proprietà dell'acciaio e degradando il crogiolo stesso. Per applicazioni ad alta purezza, è spesso richiesta una ceramica inerte come l'allumina o la zirconia.

### Resistenza allo shock termico

Lo shock termico è lo stress che un materiale subisce quando la sua temperatura cambia rapidamente, causandone la rottura. Un crogiolo deve essere in grado di resistere a un riscaldamento rapido e, in alcuni casi, tollerare l'introduzione di materiale solido più freddo per la fusione.

Materiali come grafite e carburo di silicio hanno un'eccellente resistenza allo shock termico grazie alla loro elevata conduttività termica, che impedisce la formazione di forti gradienti di temperatura. Al contrario, molti materiali ceramici sono più fragili e richiedono cicli di preriscaldamento e raffreddamento lenti e attenti per prevenire guasti catastrofici.

Una guida pratica ai materiali comuni per crogioli

Comprendere le proprietà fondamentali di ogni tipo di materiale è la chiave per prendere una decisione informata.

### Argilla-Grafite e Carburo di Silicio (SiC)

Questi sono i cavalli da battaglia per hobbisti e fonderie che lavorano con metalli non ferrosi come alluminio, ottone, rame e bronzo. La grafite fornisce un'eccezionale conduttività termica e resistenza agli shock, mentre i leganti di argilla o carburo di silicio aggiungono resistenza e resistenza all'ossidazione.

Offrono il miglior equilibrio complessivo tra prestazioni, resistenza agli shock termici e rapporto costo-efficacia per applicazioni inferiori a 1600°C (2900°F).

### Crogioli Ceramici (Allumina, Zirconia, Magnesia)

I crogioli ceramici sono apprezzati per la loro inerzia chimica e le capacità ad alta temperatura, rendendoli essenziali per fusioni ad alta purezza o quando si lavora con metalli reattivi.

L'allumina (Al2O3) è una scelta comune per le sue eccellenti prestazioni e il costo ragionevole. La zirconia (ZrO2) e la magnesia (MgO) sono utilizzate per temperature ancora più elevate, come la fusione di platino o leghe di acciaio, dove la contaminazione deve essere minimizzata. La loro debolezza principale è una minore resistenza allo shock termico rispetto ai crogioli a base di grafite.

### Crogioli in Metallo Refrattario (Tungsteno, Molibdeno)

Questi sono crogioli altamente specializzati per le applicazioni più estreme, come la ricerca e la produzione di semiconduttori. Il tungsteno ha il punto di fusione più alto di qualsiasi metallo (3422°C / 6192°F) ed è utilizzato per processi a temperature ultra-elevate.

Tuttavia, questi metalli si ossidano catastroficamente all'aria aperta ad alte temperature. Possono essere utilizzati solo in vuoto o in un forno con atmosfera di gas completamente inerte, il che aggiunge una significativa complessità e costo al processo.

Comprendere i compromessi e le modalità di guasto

La scelta "migliore" è sempre un equilibrio. Essere consapevoli dei limiti è altrettanto importante quanto conoscere i punti di forza.

### Costo vs. Prestazioni

Un crogiolo di zirconia specializzato può essere tecnicamente superiore per la fusione dell'ottone, ma un crogiolo di carburo di silicio svolgerà il compito perfettamente bene per una frazione del costo. Sovra-ingegnerizzare la scelta è un errore comune e costoso.

### Il nemico: l'ossidazione

I crogioli di grafite e metallo refrattario sono altamente suscettibili all'ossidazione. Ad alte temperature, l'ossigeno nell'aria li brucerà, riducendo drasticamente la loro durata. I crogioli di grafite sono spesso realizzati con una glassa protettiva per mitigare questo, ma è comunque necessaria un'attenta manipolazione.

### Manipolazione e riscaldamento impropri

La causa più comune di guasto del crogiolo è l'errore dell'utente. Far cadere metallo freddo in un crogiolo incandescente può causare una frattura da shock termico. Allo stesso modo, riscaldare un crogiolo ceramico troppo rapidamente lo creperà prima che veda il metallo fuso. Seguire sempre le linee guida del produttore per il preriscaldamento.

Selezione del crogiolo giusto per la tua applicazione

Usa il tuo obiettivo specifico per guidare la tua scelta finale.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi comuni come alluminio o ottone: Un crogiolo in carburo di silicio o argilla-grafite offre la combinazione ideale di durabilità, resistenza agli shock termici e valore.

- Se il tuo obiettivo principale è la fusione di ferro o acciaio: È necessario un crogiolo ceramico specializzato stabilizzato con magnesia o zirconia per resistere alle alte temperature e prevenire la contaminazione da carbonio.

- Se il tuo obiettivo principale sono fusioni ad alta purezza o leghe reattive: Un crogiolo ceramico ad alta purezza appropriato, come allumina o zirconia, è la scelta corretta per garantire l'integrità del tuo materiale.

- Se il tuo obiettivo principale è il lavoro ad altissima temperatura (>2000°C) in atmosfera controllata: Un crogiolo in metallo refrattario, come tungsteno o molibdeno, è l'unica opzione praticabile.

In definitiva, il crogiolo più resistente è quello progettato per soddisfare le specifiche esigenze termiche, chimiche e fisiche del tuo processo unico.

Tabella riassuntiva:

| Materiale del crogiolo | Ideale per | Temp. Max (circa) | Punto di forza chiave | Punto debole chiave |

|---|---|---|---|---|

| Argilla-Grafite / SiC | Alluminio, Ottone, Rame | 1600°C (2900°F) | Resistenza allo shock termico | Si ossida all'aria |

| Ceramica (Allumina, Zirconia) | Leghe ad alta purezza, Acciaio | >1700°C (3090°F) | Inerzia chimica | Bassa resistenza allo shock termico |

| Metallo refrattario (Tungsteno) | Temp. estreme, Ricerca | >2000°C (3632°F) | Punto di fusione più alto | Richiede vuoto/atmosfera inerte |

Hai difficoltà a trovare il crogiolo giusto per le esigenze specifiche del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, su misura per le tue applicazioni di fusione uniche. I nostri esperti possono aiutarti a selezionare il materiale del crogiolo perfetto, sia che tu stia lavorando con metalli non ferrosi, leghe ad alta purezza o processi a temperature estreme, garantendo massima durabilità, efficienza e rapporto costo-efficacia. Non lasciare che il crogiolo sbagliato comprometta i tuoi risultati. Contatta KINTEK oggi per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Come si pulisce un crogiolo di fusione? Proteggi il tuo crogiolo e garantisci la purezza del metallo

- Perché un crogiolo in PTFE è preferito per l'incisione al plasma? Garantire l'integrità chimica e l'azione mirata

- Un crogiolo è un'attrezzatura da laboratorio? Una guida ai contenitori per alte temperature per laboratori e fonderie

- A cosa servono i crogioli in laboratorio? Garantire analisi di campioni accurate ad alta temperatura

- Perché viene utilizzata la capsula durante il riscaldamento? Guida essenziale per il contenimento ad alta temperatura