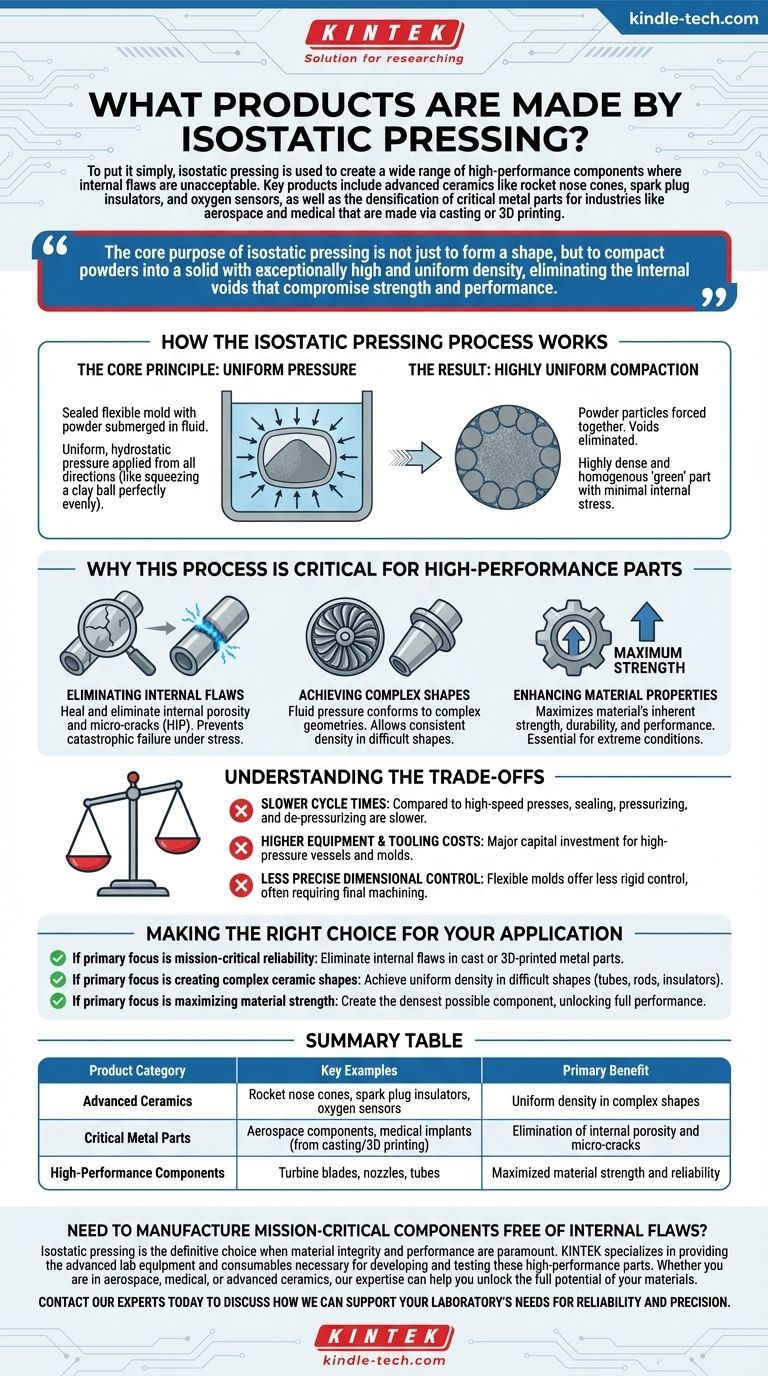

In parole semplici, la pressatura isostatica viene utilizzata per creare una vasta gamma di componenti ad alte prestazioni in cui i difetti interni sono inaccettabili. I prodotti chiave includono ceramiche avanzate come ogive per razzi, isolatori per candele e sensori di ossigeno, nonché la densificazione di parti metalliche critiche per settori come l'aerospaziale e il medicale realizzate tramite fusione o stampa 3D.

Lo scopo principale della pressatura isostatica non è solo quello di dare una forma, ma di compattare le polveri in un solido con una densità eccezionalmente elevata e uniforme, eliminando i vuoti interni che compromettono resistenza e prestazioni.

Come funziona il processo di pressatura isostatica

La pressatura isostatica è fondamentalmente diversa dai metodi di pressatura tradizionali che applicano la forza da una o due direzioni. Il suo approccio unico è ciò che la rende così preziosa.

Il principio fondamentale: pressione uniforme

Il processo prevede il posizionamento di una polvere in uno stampo flessibile sigillato. Questo stampo viene quindi immerso in un fluido all'interno di una camera ad alta pressione.

Quando la camera viene pressurizzata, il fluido esercita una pressione idrostatica uniforme sullo stampo da tutte le direzioni contemporaneamente. È come stringere una palla di argilla nel pugno, ma con una pressione perfettamente uniforme su ogni punto della superficie.

Il risultato: compattazione altamente uniforme

Questa pressione avvolgente viene trasmessa attraverso lo stampo flessibile alla polvere all'interno.

Le particelle di polvere vengono forzate insieme, eliminando i vuoti e creando una parte "verde" (uno stato non cotto o non sinterizzato) altamente densa ed omogenea con uno stress interno minimo.

Perché questo processo è fondamentale per i componenti ad alte prestazioni

Il vero valore della pressatura isostatica risiede nella qualità superiore dei componenti che produce. Viene scelta quando le conseguenze di un cedimento del materiale sono gravi.

Eliminazione dei difetti interni

Per le parti metalliche prodotte tramite fusione, stampaggio a iniezione o stampa 3D, il processo (in particolare la Pressatura Isostatica a Caldo) viene utilizzato per riparare ed eliminare la porosità interna e le micro-cricche.

Questi difetti minuscoli e invisibili sono punti di partenza per guasti catastrofici sotto stress. La pressatura isostatica li salda efficacemente a livello microscopico.

Raggiungere forme complesse

Poiché la pressione è applicata da un fluido, può conformarsi perfettamente a geometrie complesse come ugelli, tubi e altre forme intricate.

Ciò consente la creazione di componenti difficili o impossibili da formare con densità costante utilizzando presse rigide e direzionali.

Miglioramento delle proprietà del materiale

Creando una parte quasi completamente densa, la pressatura isostatica massimizza la resistenza intrinseca, la durata e le prestazioni complessive del materiale.

Ciò è essenziale per componenti come impianti medici, turbine di motori a reazione o isolatori ceramici che devono funzionare in modo affidabile in condizioni estreme.

Comprendere i compromessi

Sebbene potente, la pressatura isostatica non è una soluzione universale. I suoi vantaggi comportano considerazioni pratiche che la rendono inadatta alla produzione quotidiana a basso costo.

Tempi ciclo più lenti

Rispetto alle presse di compattazione automatiche ad alta velocità, il processo di sigillatura dello stampo, pressurizzazione della camera e depressurizzazione sicura è significativamente più lento. Ciò lo rende meno adatto per parti ad alto volume e basso costo.

Costi più elevati per attrezzature e utensili

I recipienti ad alta pressione e i sistemi complessi richiesti per la pressatura isostatica rappresentano un investimento di capitale importante. Anche gli stampi, sebbene flessibili, contribuiscono al costo operativo.

Controllo dimensionale meno preciso

Sebbene la densità sia altamente uniforme, lo stampo flessibile non offre lo stesso controllo dimensionale rigido di uno stampo in acciaio duro. Le parti spesso richiedono una lavorazione o una sinterizzazione finale per raggiungere le loro dimensioni finali precise.

Fare la scelta giusta per la tua applicazione

La selezione di questo processo dipende interamente dai requisiti di prestazione del componente finale.

- Se la tua priorità principale è l'affidabilità mission-critical: specifica la pressatura isostatica per eliminare i difetti interni nelle parti metalliche fuse o stampate in 3D dove il cedimento non è un'opzione.

- Se la tua priorità principale è creare forme ceramiche complesse: utilizza la pressatura isostatica per ottenere una densità uniforme in parti come tubi, barre e isolatori che sono difficili da formare in altro modo.

- Se la tua priorità principale è massimizzare la resistenza del materiale: impiega questo processo per creare il componente più denso possibile da una polvere, sbloccando il pieno potenziale prestazionale del materiale.

In definitiva, la pressatura isostatica è la scelta definitiva quando l'integrità e l'uniformità del materiale sono più importanti del costo o della velocità di produzione.

Tabella riassuntiva:

| Categoria di prodotto | Esempi chiave | Vantaggio principale |

|---|---|---|

| Ceramiche avanzate | Ogiva per razzi, isolatori per candele, sensori di ossigeno | Densità uniforme in forme complesse |

| Parti metalliche critiche | Componenti aerospaziali, impianti medici (da fusione/stampa 3D) | Eliminazione di porosità interna e micro-cricche |

| Componenti ad alte prestazioni | Pale di turbine, ugelli, tubi | Massima resistenza e affidabilità del materiale |

Hai bisogno di produrre componenti mission-critical privi di difetti interni?

La pressatura isostatica è la scelta definitiva quando l'integrità e le prestazioni del materiale sono fondamentali. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per sviluppare e testare questi componenti ad alte prestazioni.

Che tu sia nel settore aerospaziale, medicale o delle ceramiche avanzate, la nostra esperienza può aiutarti a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di affidabilità e precisione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori