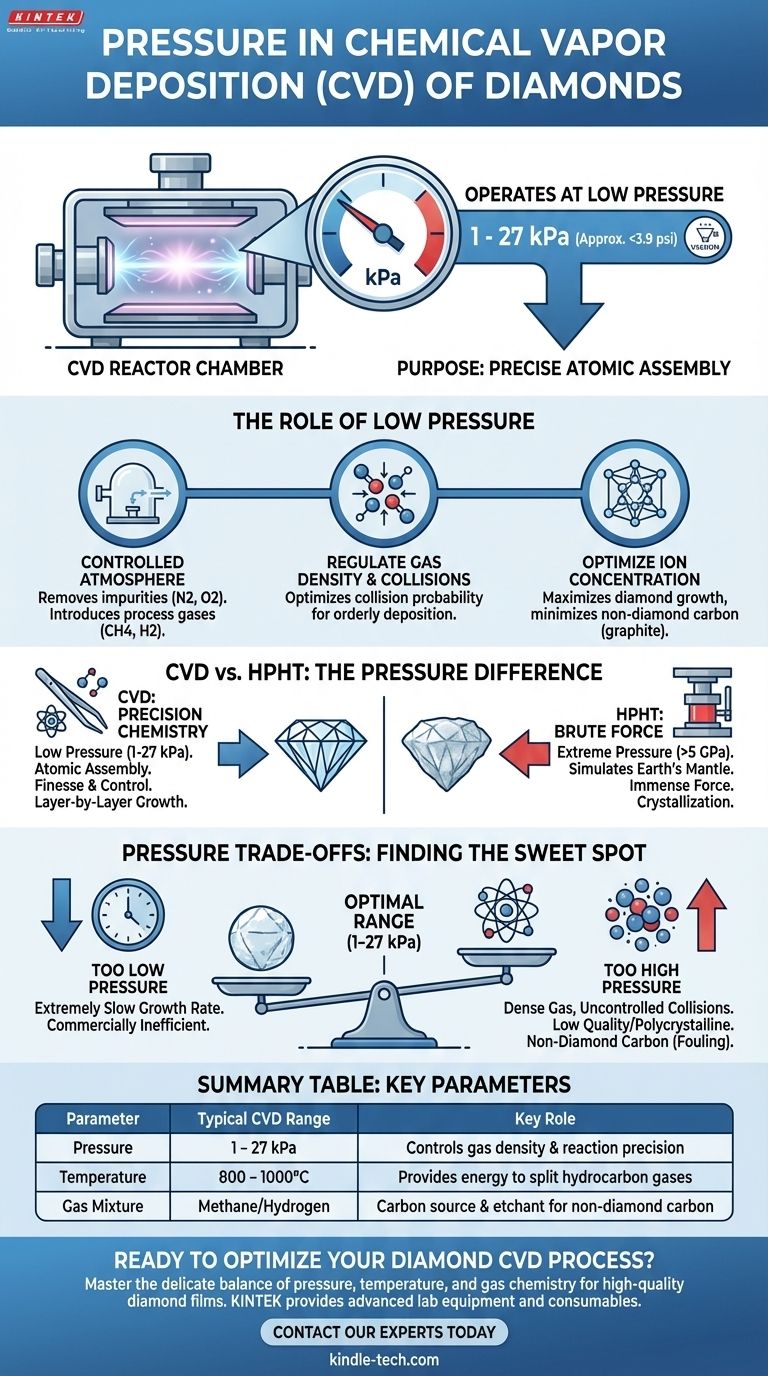

In netto contrasto con altri metodi, la deposizione chimica da vapore (CVD) di diamanti opera a pressione relativamente bassa. Il processo richiede tipicamente una pressione ben al di sotto di quella della nostra atmosfera normale, generalmente nell'intervallo di pochi kilopascal (kPa) fino a circa 27 kPa (circa 3,9 psi).

L'intuizione critica non è il valore specifico della pressione, ma lo scopo che c'è dietro. La CVD del diamante si basa sulla creazione di un ambiente quasi sottovuoto per controllare con precisione le reazioni chimiche, assemblando un diamante atomo per atomo, piuttosto che usare una forza immensa per schiacciare il carbonio in una struttura di diamante.

Il ruolo della bassa pressione nella CVD

La pressione all'interno di un reattore CVD è una delle variabili più critiche. Non si tratta solo di creare il vuoto; si tratta di progettare l'ambiente perfetto per la formazione di diamanti di alta qualità su un substrato.

Creazione di un'atmosfera controllata

Il processo inizia evacuando la camera di deposizione per rimuovere i gas atmosferici come azoto e ossigeno, che interferirebbero con la reazione. Questo crea un ambiente pulito e controllato in cui vengono introdotti gas di processo specifici (tipicamente metano e idrogeno).

Regolazione della densità e delle collisioni dei gas

La bassa pressione scelta determina direttamente la densità delle molecole di gas. Questo è cruciale per controllare la probabilità di collisioni tra di esse. La pressione deve essere giusta per consentire alle molecole di gas contenenti carbonio di rompersi e depositarsi sul cristallo seme di diamante in modo ordinato.

Ottimizzazione della concentrazione ionica

L'obiettivo è massimizzare la concentrazione di specifici gruppi atomici necessari per la crescita del diamante, minimizzando al contempo la formazione di carbonio non diamantifero, come la grafite. L'intervallo di pressione di diversi a decine di kPa è un "punto ottimale" che consente la deposizione di film di diamante di alta qualità con un'efficiente velocità di crescita.

Perché la bassa pressione definisce il metodo CVD

L'uso della bassa pressione è la differenza fondamentale tra i due metodi principali di creazione di diamanti coltivati in laboratorio: CVD e Alta Pressione/Alta Temperatura (HPHT). Comprendere questa distinzione è fondamentale per comprendere i processi stessi.

CVD: Chimica di precisione

La CVD è un processo di "assemblaggio atomico". Nella camera a bassa pressione, l'energia (spesso da microonde) viene utilizzata per scindere le molecole di gas idrocarburico. Questi atomi di carbonio si depositano quindi su un substrato, o "cristallo seme", costruendo lentamente la struttura reticolare del diamante strato per strato. È un processo di finezza e controllo chimico.

HPHT: Simulazione del mantello terrestre

Il metodo HPHT, al contrario, utilizza la forza bruta. Imita le condizioni naturali in profondità nella Terra dove si formano i diamanti. Un materiale sorgente di carbonio è sottoposto a pressioni immense (oltre 5 GPa) e temperature estreme (circa 1500°C), costringendo gli atomi di carbonio a cristallizzare in un diamante.

Comprendere i compromessi della pressione

La pressione in un sistema CVD è un delicato equilibrio. Deviare dall'intervallo ottimale può compromettere significativamente il prodotto finale.

Se la pressione è troppo bassa

Se la pressione è significativamente al di sotto dell'intervallo ottimale, la densità del gas reagente diventa troppo bassa. Ciò si traduce in un tasso di crescita estremamente lento, rendendo il processo commercialmente inefficiente.

Se la pressione è troppo alta

Se la pressione è troppo alta, il gas diventa troppo denso. Ciò aumenta la frequenza di collisioni incontrollate, che possono portare alla formazione di diamanti policristallini di qualità inferiore o, peggio, di forme di carbonio non diamantifere come la grafite. Questa "contaminazione" del cristallo ne compromette la chiarezza e l'integrità strutturale.

Interazione con altre variabili

La pressione non agisce isolatamente. L'impostazione ideale della pressione è strettamente correlata alla temperatura (tipicamente 800-1000°C) e al rapporto preciso di metano e idrogeno nella camera. Una crescita di successo del diamante richiede la messa a punto di tutte queste variabili in concerto.

Fare la scelta giusta per il tuo obiettivo

La tua comprensione della pressione nella CVD del diamante dipende dal tuo obiettivo finale.

- Se il tuo obiettivo principale è comprendere il principio di base: Ricorda che la CVD utilizza bassa pressione per consentire un preciso assemblaggio chimico, che è l'esatto opposto del metodo HPHT a forza bruta e alta pressione.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: La pressione ideale è un "punto ottimale" critico (tipicamente 1-27 kPa) che deve essere attentamente bilanciato con la temperatura e la miscela di gas per massimizzare sia il tasso di crescita che la qualità del cristallo.

In definitiva, padroneggiare la pressione significa padroneggiare il controllo necessario per costruire uno dei materiali più duri del mondo, un atomo alla volta.

Tabella riassuntiva:

| Parametro | Intervallo tipico CVD | Ruolo chiave |

|---|---|---|

| Pressione | 1 - 27 kPa | Controlla la densità del gas e la precisione della reazione per la crescita di diamanti di alta qualità |

| Temperatura | 800 - 1000°C | Fornisce energia per scindere i gas idrocarburici |

| Miscela di gas | Metano/Idrogeno | Fornisce la fonte di carbonio e l'agente di attacco per il carbonio non diamantifero |

Pronto a ottimizzare il tuo processo CVD del diamante?

Comprendere la precisa interazione di pressione, temperatura e chimica dei gas è la chiave per ottenere film di diamante di alta qualità e coerenti. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per padroneggiare questo delicato equilibrio.

Sia che tu stia avviando una nuova linea di ricerca o ottimizzando un processo esistente, la nostra esperienza nella tecnologia CVD può aiutarti a:

- Ottenere una qualità cristallina e tassi di crescita superiori

- Ridurre la variabilità del processo e lo spreco di materiale

- Scalare la tua sintesi di diamanti dalla ricerca alla produzione

Non lasciare che le variabili di processo limitino la tua innovazione. Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono accelerare la tua ricerca e sviluppo sui diamanti.

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Come funziona la deposizione chimica da vapore al plasma a microonde (MPCVD)? La tua guida alla crescita di film di diamante ad alta purezza

- Qual è la frequenza di MPCVD? Una guida alla scelta tra 2.45 GHz e 915 MHz per la tua applicazione

- Qual è la differenza tra MPCVD e HFCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Come facilita un reattore al plasma a microonde la sintesi del diamante? Padroneggia MPCVD con tecnologia di precisione