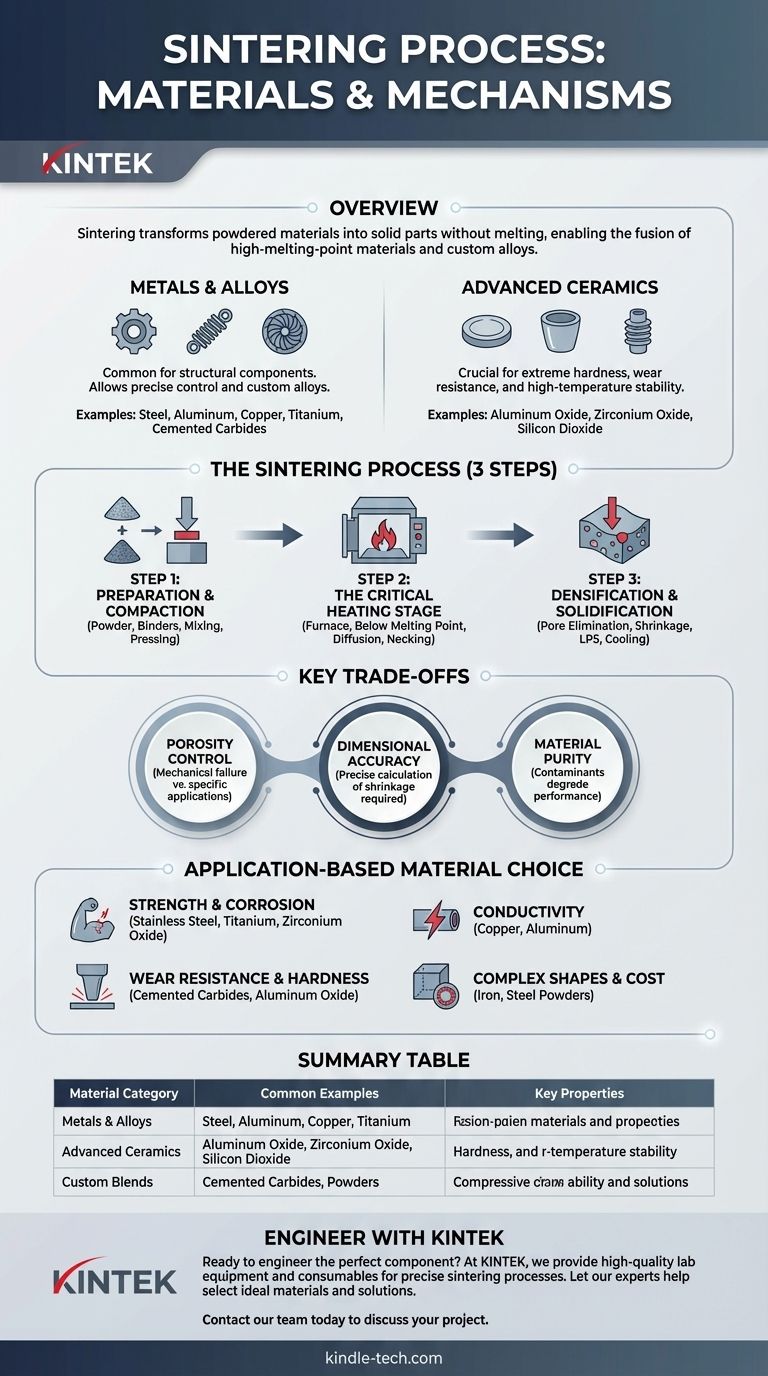

Per essere precisi, il processo di sinterizzazione è eccezionalmente versatile, utilizzando un'ampia gamma di materiali in polvere. Le due categorie principali sono i metalli—inclusi acciaio inossidabile, rame, titanio e alluminio—e le ceramiche avanzate, come l'ossido di alluminio e l'ossido di zirconio. Fondamentalmente, queste polveri possono anche essere mescolate per formare leghe uniche adattate a requisiti di prestazione specifici.

Il vantaggio principale della sinterizzazione è la sua capacità di trasformare materiali in polvere in una parte solida e funzionale senza fonderli. Ciò consente la fusione di materiali con alti punti di fusione e la creazione di leghe personalizzate che sarebbero difficili o impossibili da produrre tramite fusione tradizionale.

I due pilastri dei materiali di sinterizzazione

La scelta del materiale è dettata interamente dalle proprietà desiderate del componente finale, come resistenza, resistenza al calore, conduttività o durezza. La sinterizzazione accoglie due ampie classi di materiali.

Polveri metalliche e leghe

I metalli sono i materiali più comuni utilizzati nella sinterizzazione, specialmente per i componenti strutturali nei settori automobilistico, industriale e dei beni di consumo.

Il processo consente un controllo preciso sulle proprietà del prodotto finale. Le polveri di diversi metalli possono essere mescolate meccanicamente per creare leghe personalizzate con caratteristiche specifiche prima ancora che il processo di sinterizzazione abbia inizio.

I metalli comuni includono:

- Acciaio e acciaio inossidabile

- Alluminio

- Nichel

- Rame

- Leghe di titanio

- Carburi cementati

Ceramiche avanzate

La sinterizzazione ceramica è cruciale per la produzione di componenti che richiedono estrema durezza, resistenza all'usura o stabilità ad alte temperature.

Questi materiali sono spesso fragili e hanno punti di fusione eccezionalmente alti, rendendo la sinterizzazione uno dei pochi metodi praticabili per modellarli. A volte sono necessari additivi, come leganti organici, per aiutare nella fase iniziale di formatura.

Le ceramiche comuni includono:

- Ossido di alluminio (allumina)

- Ossido di zirconio (zirconia)

- Biossido di silicio

- Ossido di magnesio

- Ossido di ferro

Come si comportano i materiali nel processo di sinterizzazione

Comprendere il materiale è inseparabile dal comprendere il processo. La sinterizzazione funziona utilizzando calore e pressione per favorire la diffusione atomica tra le superfici delle particelle, legandole in un unico pezzo solido.

Fase 1: Preparazione e compattazione

Il processo inizia con la materia prima scelta in stato di polvere. Se si crea una lega, vengono mescolate diverse polveri metalliche. Vengono aggiunti anche leganti o lubrificanti per migliorare la compattazione.

Questa miscela viene quindi pressata nella forma desiderata utilizzando una matrice o uno stampo, creando quello che è noto come "compatto verde". Questa parte è solida ma fragile, mantenendo la sua forma attraverso l'incastro meccanico delle particelle.

Fase 2: La fase critica di riscaldamento

Il compatto verde viene posto in un forno ad atmosfera controllata e riscaldato a una temperatura inferiore al punto di fusione del materiale.

Questa energia termica attiva gli atomi, facendoli migrare attraverso i confini delle particelle. Questo processo, noto come diffusione, crea forti legami metallurgici o "colli" dove le particelle si toccano.

Fase 3: Densificazione e solidificazione

Man mano che i legami si formano e si rafforzano, le particelle si avvicinano. Questo elimina i pori tra di esse, causando la densificazione e il restringimento della parte.

In alcuni casi, viene utilizzata una tecnica chiamata Sinterizzazione in Fase Liquida (LPS). Una piccola quantità di un additivo con un punto di fusione più basso viene inclusa, che si liquefa e fluisce nei pori, accelerando la densificazione. La parte viene quindi raffreddata, solidificandosi in una massa unificata.

Comprendere i compromessi chiave

Sebbene potente, il processo di sinterizzazione ha caratteristiche intrinseche che devono essere gestite per ottenere un risultato di successo.

Controllo della porosità

La sfida principale nella sinterizzazione è la gestione della porosità. Sebbene a volte desiderabile per applicazioni come filtri o cuscinetti autolubrificanti, la porosità residua può essere un punto di cedimento meccanico nelle parti strutturali.

Precisione dimensionale

Il restringimento che si verifica durante la densificazione è una parte naturale del processo. Questo deve essere calcolato con precisione e considerato nella progettazione iniziale dello stampo per garantire che la parte finale soddisfi le tolleranze dimensionali.

Purezza del materiale

Le proprietà finali di una parte sinterizzata sono altamente sensibili alla purezza della polvere iniziale. I contaminanti possono interferire con il processo di legame e degradare le prestazioni del componente.

Fare la scelta giusta per la tua applicazione

La scelta del materiale è direttamente collegata al problema che il componente finale deve risolvere.

- Se il tuo obiettivo principale è la resistenza e la resistenza alla corrosione: dovresti selezionare acciaio inossidabile, leghe di titanio o ceramiche ad alte prestazioni come l'ossido di zirconio.

- Se il tuo obiettivo principale è l'alta conduttività termica o elettrica: le polveri a base di rame e alluminio sono le scelte più efficaci.

- Se il tuo obiettivo principale è la resistenza all'usura e la durezza: le tue migliori opzioni sono i carburi cementati e le ceramiche come l'ossido di alluminio.

- Se il tuo obiettivo principale sono forme complesse a basso costo per la produzione di massa: le polveri di ferro e acciaio offrono un eccellente equilibrio tra prestazioni ed economia.

In definitiva, il potere della sinterizzazione risiede nella sua capacità di ingegnerizzare materiali e forme per uno scopo specifico.

Tabella riassuntiva:

| Categoria del materiale | Esempi comuni | Proprietà chiave |

|---|---|---|

| Metalli e leghe | Acciaio inossidabile, alluminio, rame, titanio | Resistenza, conduttività, resistenza alla corrosione |

| Ceramiche avanzate | Ossido di alluminio (allumina), ossido di zirconio (zirconia) | Estrema durezza, stabilità ad alta temperatura |

| Miscele personalizzate | Polveri mescolate meccanicamente | Prestazioni su misura per applicazioni specifiche |

Pronto a progettare il componente perfetto per la tua applicazione? La scelta del materiale giusto è fondamentale per ottenere resistenza, conduttività o resistenza al calore. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi di sinterizzazione precisi. Lascia che i nostri esperti ti aiutino a selezionare i materiali e le soluzioni ideali per le esigenze uniche del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità