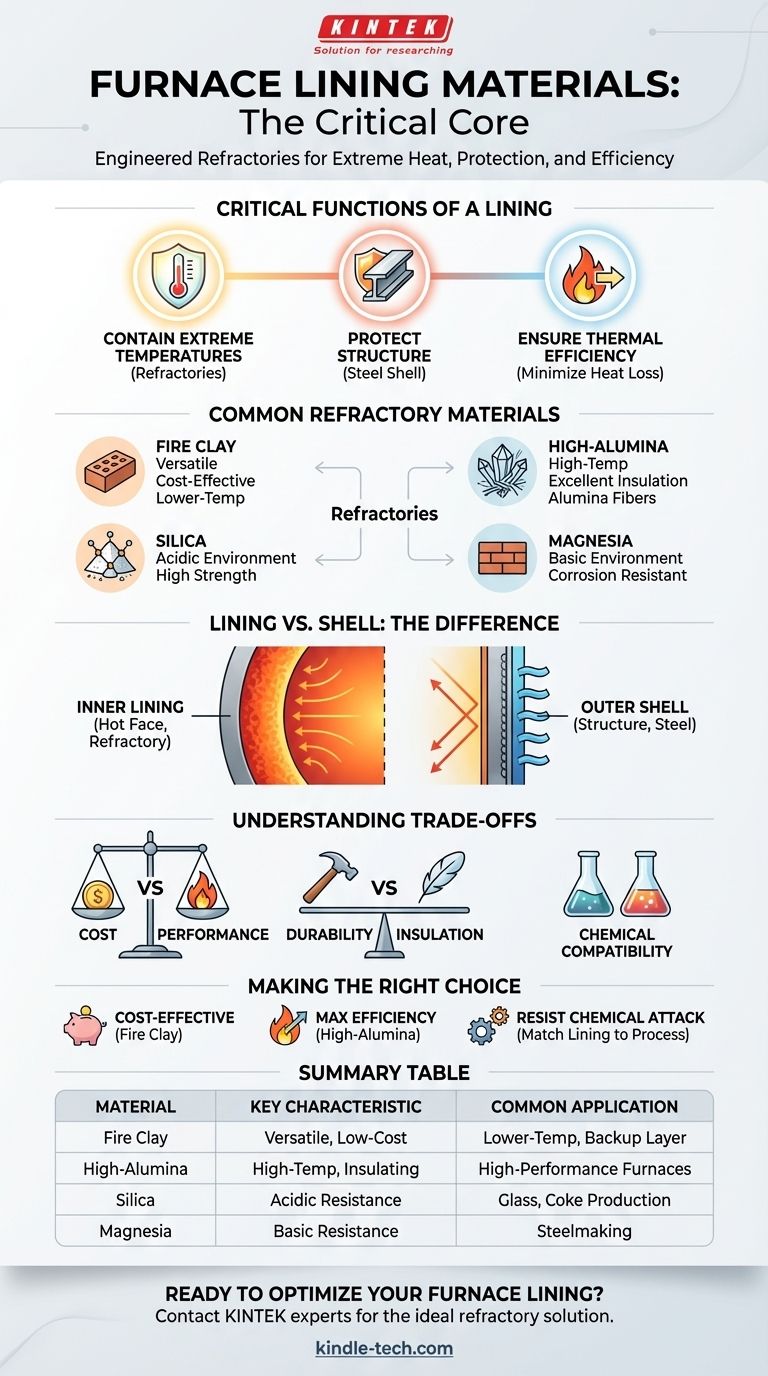

In breve, i rivestimenti dei forni sono realizzati con materiali specializzati e resistenti al calore noti come refrattari. I tipi più comuni sono argilla refrattaria, materiali ad alto contenuto di allumina (incluse le fibre di allumina), silice e magnesia. Il materiale specifico scelto è dettato dalla temperatura massima di esercizio del forno, dall'ambiente chimico al suo interno e dalla necessità di efficienza termica.

Il punto cruciale è che un rivestimento per forno non è un singolo materiale, ma un sistema attentamente progettato. È progettato per contenere il calore estremo, proteggere la struttura esterna in acciaio del forno e minimizzare la perdita di energia, con la scelta del materiale che dipende interamente dall'applicazione specifica.

Perché un Rivestimento Specializzato è Fondamentale

Il rivestimento di un forno è il suo componente più essenziale per un funzionamento sicuro ed efficiente. Serve come barriera primaria tra l'intenso calore interno e l'ambiente esterno, svolgendo tre funzioni vitali.

Contenimento di Temperature Estreme

Il ruolo primario del rivestimento è quello di resistere alla temperatura di esercizio del forno senza fondere, creparsi o degradarsi. Questi materiali, noti come refrattari, sono progettati per un'eccezionale stabilità termica.

Protezione della Struttura del Forno

Il guscio esterno di un forno è tipicamente realizzato in acciaio al carbonio saldato o acciaio inossidabile. Questa struttura fornisce resistenza meccanica ma si deformerebbe e fallirebbe rapidamente se esposta alle temperature interne del processo. Il rivestimento refrattario agisce come uno scudo termico, mantenendo il guscio a una temperatura sicura.

Garanzia di Efficienza Termica

Un buon rivestimento minimizza la perdita di calore verso l'esterno. Materiali con bassa conduttività termica e basso accumulo di calore, come le fibre di allumina, impediscono la fuoriuscita di energia, il che riduce il consumo di carburante e migliora le prestazioni complessive del forno.

Materiali Refrattari Comuni Spiegati

Sebbene esistano molti refrattari, alcuni tipi chiave costituiscono la spina dorsale della maggior parte dei rivestimenti dei forni industriali.

Argilla Refrattaria

L'argilla refrattaria è un refrattario fondamentale realizzato con minerali argillosi. È altamente versatile ed economica, il che la rende una scelta comune per rivestire forni a bassa temperatura o come strato di supporto dietro materiali più avanzati.

Materiali ad Alto Contenuto di Allumina

Come suggerisce il nome, questi refrattari hanno un'alta concentrazione di ossido di alluminio (allumina). Maggiore è la purezza dell'allumina, maggiore è la temperatura che può sopportare. Questa categoria include mattoni densi, gettabili e isolamenti leggeri come i pannelli in fibra di allumina ad alta purezza, che offrono eccellente resistenza al calore e isolamento.

Silice

I mattoni di silice sono utilizzati in forni che gestiscono materiali acidi (come in alcune produzioni di vetro e coke). Hanno un'eccellente resistenza alle alte temperature ma devono essere riscaldati e raffreddati con cura per prevenire la rottura.

Magnesia

Al contrario, la magnesia (ossido di magnesio) è un refrattario basico utilizzato in forni che lavorano materiali basici, come nella siderurgia. Viene scelta per la sua capacità di resistere alla corrosione da scorie e ambienti basici.

La Differenza tra Rivestimento e Guscio

È fondamentale distinguere tra il rivestimento interno e il guscio esterno, poiché sono fatti di materiali diversi e servono a scopi completamente diversi.

Il Rivestimento Interno (La Faccia Calda)

Questo è lo strato direttamente esposto al calore e all'ambiente di processo. È sempre realizzato con un materiale refrattario (come argilla refrattaria o allumina) selezionato per la sua resistenza termica e chimica.

Il Guscio Esterno (La Struttura)

Questo è il telaio esterno del forno, tipicamente realizzato in lamiera d'acciaio saldata. La sua funzione è puramente strutturale. È spesso dotato di sistemi di raffreddamento ad acqua o aria per prevenire la deformazione legata al calore, affidandosi interamente al rivestimento interno per la protezione termica.

Comprendere i Compromessi

La selezione di un materiale di rivestimento è una questione di bilanciare priorità contrastanti.

Costo vs. Prestazioni

I refrattari di allumina ad alta purezza offrono una resistenza alla temperatura e un isolamento superiori, ma hanno un costo significativamente più elevato rispetto all'argilla refrattaria standard. La scelta dipende dal fatto che le esigenze operative giustifichino l'investimento.

Durata vs. Isolamento

I mattoni refrattari densi sono estremamente durevoli e resistono all'usura fisica e all'attacco chimico. Tuttavia, materiali leggeri come i pannelli in fibra ceramica sono isolanti molto migliori. Molti forni utilizzano un rivestimento composito: uno strato denso "a faccia calda" per la durata supportato da uno strato di fibra per l'isolamento.

Compatibilità Chimica

L'uso di un refrattario chimicamente incompatibile può portare a un guasto catastrofico. Ad esempio, posizionare un mattone di silice (acido) a contatto con una scoria basica lo farà corrodere e dissolvere rapidamente. La chimica del rivestimento deve corrispondere alla chimica del processo.

Fare la Scelta Giusta per il Tuo Forno

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è l'efficacia dei costi in applicazioni a bassa temperatura: L'argilla refrattaria è la scelta più affidabile ed economica.

- Se il tuo obiettivo principale è la massima efficienza termica e le prestazioni ad alta temperatura: L'allumina ad alta purezza, specialmente sotto forma di fibra o pannello, fornisce il miglior isolamento e resistenza al calore.

- Se il tuo obiettivo principale è resistere all'attacco chimico del processo: Devi abbinare la chimica del rivestimento (ad esempio, silice per ambienti acidi, magnesia per ambienti basici) al tuo ambiente specifico per garantirne la longevità.

La selezione del rivestimento corretto per il forno è una decisione strategica che influisce direttamente sulla sicurezza, sull'efficienza e sulla longevità operativa.

Tabella Riepilogativa:

| Materiale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Argilla Refrattaria | Economico, versatile | Forni a bassa temperatura, strato di supporto |

| Alta Allumina | Alta resistenza alla temperatura, eccellente isolamento | Forni ad alte prestazioni, efficienza termica |

| Silice | Eccellente resistenza, resistenza all'ambiente acido | Produzione di vetro, produzione di coke |

| Magnesia | Resistenza all'ambiente basico | Forni siderurgici |

Pronto a Ottimizzare il Rivestimento del Tuo Forno?

Scegliere il materiale refrattario giusto è fondamentale per la sicurezza, l'efficienza e la longevità del tuo forno da laboratorio o industriale. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi i precisi rivestimenti per forni che le tue operazioni richiedono.

I nostri esperti possono aiutarti a selezionare il materiale ideale, sia esso argilla refrattaria economica o fibra di allumina ad alte prestazioni, per soddisfare le tue specifiche esigenze di temperatura, chimica e isolamento.

Contattaci oggi stesso per discutere le tue esigenze relative ai forni e scoprire come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità