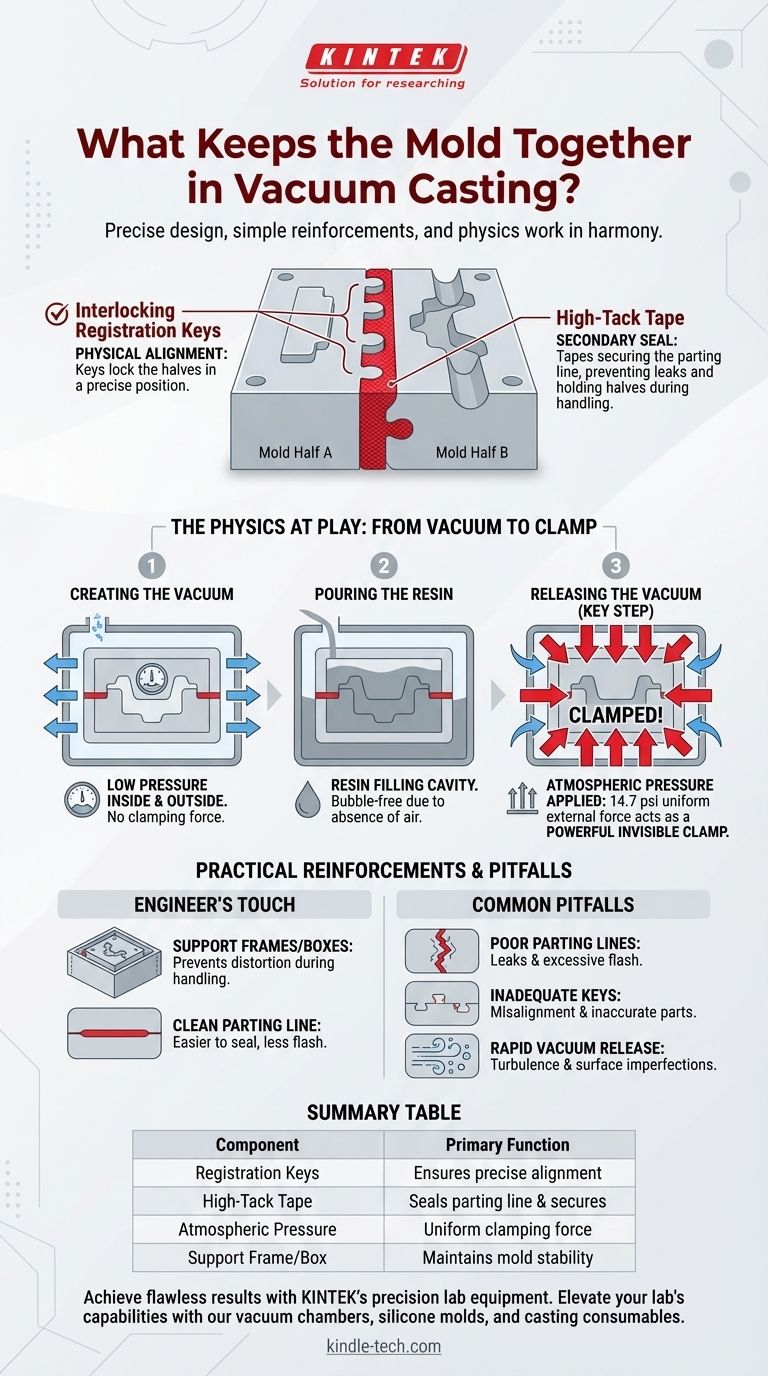

Nella fusione sottovuoto, una combinazione di design preciso dello stampo, semplici rinforzi e fisica fondamentale mantiene le due metà dello stampo saldamente unite. Gli elementi principali sono le chiavi di registro ad incastro integrate nello stampo in silicone, il nastro ad alta aderenza applicato lungo la linea di giunzione e la potente e uniforme forza della pressione atmosferica che agisce come un morsetto invisibile una volta rilasciato il vuoto.

Il principio fondamentale è semplice: mentre le chiavi ad incastro forniscono l'allineamento iniziale e il nastro sigilla la giunzione, è la reintroduzione della pressione atmosferica dopo la colata che fornisce la forza di serraggio primaria, premendo le metà dello stampo insieme per garantire una fusione impeccabile.

L'Anatomia di uno Stampo Sicuro

Prima di esaminare le forze in gioco, è fondamentale capire come lo stampo in silicone stesso è progettato per la stabilità. Uno stampo ben fatto è la base dell'intero processo.

Il Materiale in Silicone

Il silicone è il materiale scelto per la sua flessibilità, che consente la fusione di geometrie complesse e sottosquadri. Tuttavia, è anche abbastanza rigido da mantenere la sua forma sotto il peso della resina da colata.

La Linea di Giunzione

Questa è la giunzione dove le due metà dello stampo si incontrano. Il suo design è critico. Una linea di giunzione pulita e semplice è più facile da sigillare e produce meno "bava"—il materiale in eccesso sottile e indesiderato che può fuoriuscire dalla giunzione.

Chiavi di Registro ad Incastro

Questa è la caratteristica di design più critica per l'allineamento dello stampo. Le metà dello stampo sono create con chiavi corrispondenti—una serie di protuberanze su un lato e rientranze corrispondenti sull'altro. Queste chiavi bloccano fisicamente le due metà in una posizione precisa e ripetibile, prevenendo qualsiasi scivolamento o spostamento.

La Fisica in Gioco: Dal Vuoto al Morsetto

Il "vuoto" nella fusione sottovuoto è spesso frainteso. Il suo scopo principale è rimuovere l'aria, ma il suo rilascio è ciò che genera la forza di serraggio.

Fase 1: Creazione del Vuoto

Lo stampo in silicone assemblato viene posizionato all'interno di una camera e una pompa a vuoto rimuove l'aria sia dalla camera che dalla cavità dello stampo stesso. In questa fase, c'è una pressione bassa quasi uguale all'interno e all'esterno dello stampo, quindi non c'è una forza significativa che cerca di separarlo.

Fase 2: Colata della Resina

Mentre è sotto vuoto, la resina da colata bicomponente viene miscelata e versata nello stampo. L'assenza di aria assicura che la resina riempia ogni minimo dettaglio della cavità senza creare bolle, il che sarebbe un difetto critico nel pezzo finale.

Fase 3: Rilascio del Vuoto

Questo è il passaggio chiave. Una volta che lo stampo è pieno, l'aria viene fatta rientrare nella camera. L'aria che rientra crea istantaneamente pressione atmosferica (circa 14,7 psi o 1 bar a livello del mare) all'esterno dello stampo. Poiché l'interno è riempito di resina liquida, questa pressione esterna agisce come un morsetto potente e perfettamente uniforme, premendo saldamente le metà dello stampo insieme da tutte le direzioni.

Rinforzi Pratici: Il Tocco dell'Ingegnere

Mentre la fisica fornisce la principale forza di serraggio, i tecnici si affidano a misure semplici e pratiche per garantire una tenuta perfetta e prevenire errori di manipolazione.

Il Ruolo del Nastro ad Alta Aderenza

Prima che lo stampo venga posizionato nella camera, la sua linea di giunzione è quasi sempre sigillata con un nastro adesivo forte. Questo serve a due scopi: tiene insieme le metà durante la manipolazione e fornisce una cruciale sigillatura secondaria per impedire la fuoriuscita di resina prima che la pressione atmosferica subentri.

Utilizzo di Telai o Scatole di Supporto

Uno stampo in silicone flessibile può essere deformato se maneggiato in modo improprio. Per evitare ciò, lo stampo viene spesso posizionato all'interno di una semplice scatola di compensato o plastica. Questo telaio di supporto assicura che lo stampo rimanga squadrato e stabile durante il processo di colata e polimerizzazione.

Trappole Comuni da Evitare

Capire cosa tiene insieme lo stampo illumina anche i punti di fallimento comuni. Una tenuta o un allineamento compromessi portano direttamente a pezzi scartati.

Linee di Giunzione Mal Progettate

Una linea di giunzione complessa e frastagliata è difficile da nastrare in modo sicuro ed è soggetta a perdite, con conseguente bava eccessiva che richiede una pulizia manuale.

Chiavi di Registro Inadeguate

Se le chiavi di registro sono troppo piccole, troppo poche o mal progettate, le metà dello stampo possono disallinearsi. Questo è un fallimento critico che si traduce in un pezzo dimensionalmente impreciso.

Rilascio del Vuoto Troppo Rapidamente

Consentire all'aria di rientrare nella camera troppo rapidamente può creare turbolenze. Ciò può disturbare la resina nello stampo prima che abbia il tempo di assestarsi, introducendo potenzialmente imperfezioni superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La stabilità del tuo stampo è il risultato diretto di un design attento e di una procedura corretta.

- Se il tuo obiettivo primario è la precisione del pezzo: Il design e l'implementazione delle tue chiavi di registro sono il fattore più importante.

- Se il tuo obiettivo primario è prevenire perdite e bave: Una linea di giunzione ben pianificata e semplice, combinata con un'accurata e completa nastratura, è essenziale.

- Se sei nuovo al processo: Utilizza sempre una semplice scatola di supporto per maneggiare lo stampo, poiché ciò elimina il rischio di fletterlo a mano e compromettere la tenuta.

In definitiva, una fusione sottovuoto di successo si basa su uno stampo progettato per lavorare in armonia con la pressione atmosferica, non contro di essa.

Tabella Riepilogativa:

| Componente | Funzione Primaria |

|---|---|

| Chiavi di Registro | Garantisce l'allineamento preciso delle metà dello stampo, prevenendo lo spostamento. |

| Nastro ad Alta Aderenza | Sigilla la linea di giunzione e fissa le metà durante la manipolazione. |

| Pressione Atmosferica | Agisce come una forza di serraggio uniforme dopo il rilascio del vuoto. |

| Telaio/Scatola di Supporto | Mantiene la stabilità e la forma dello stampo durante la colata e la polimerizzazione. |

Ottieni risultati impeccabili nella fusione sottovuoto con le attrezzature di laboratorio di precisione di KINTEK. Le nostre camere a vuoto, stampi in silicone e materiali di consumo per la fusione sono progettati per lavorare in armonia con la pressione atmosferica, garantendo che i tuoi stampi rimangano perfettamente sigillati per pezzi ad alta precisione e senza bolle. Che tu stia prototipando o in produzione, KINTEK fornisce gli strumenti e le competenze affidabili per elevare le capacità del tuo laboratorio. Contattaci oggi per discutere le tue esigenze specifiche e scoprire la soluzione giusta per i tuoi progetti!

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Stampo per pressa a sfere per laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Quali sono le funzioni primarie degli stampi in grafite nella metallurgia delle polveri NiCr? Ottimizza la densità del tuo materiale composito

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione