Alla sua base, la compoundazione a doppia vite è un sofisticato processo di produzione utilizzato per fondere e miscelare intensamente i polimeri con un'ampia gamma di additivi come cariche, rinforzi e coloranti. Questo processo avviene all'interno di una macchina specializzata chiamata estrusore a doppia vite (TSE), che utilizza due viti intermescolanti e co-rotanti per creare nuovi composti plastici con proprietà personalizzate.

La compoundazione a doppia vite non è una semplice miscelazione. È una piattaforma altamente ingegnerizzata e versatile che fornisce un controllo preciso su temperatura, taglio e tempo di residenza, consentendo la creazione di materiali complessi e ad alte prestazioni impossibili da produrre con metodi più semplici.

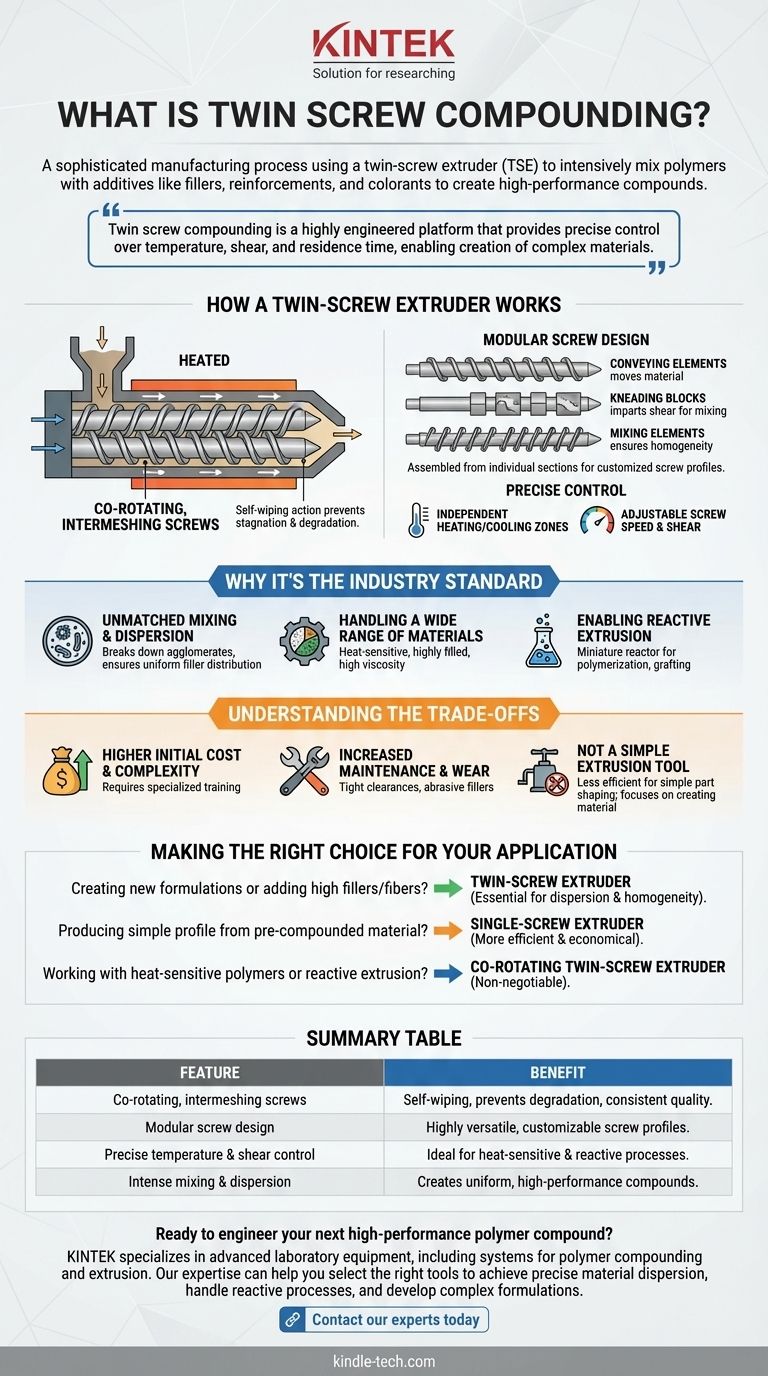

Come funziona un estrusore a doppia vite

La magia della compoundazione a doppia vite risiede nel design dell'estrusore stesso. A differenza di un estrusore monovite che agisce principalmente come una pompa, il sistema a doppia vite è un miscelatore altamente attivo e configurabile.

Le due viti intermescolanti

Il sistema è costruito attorno a due viti posizionate fianco a fianco all'interno di un cilindro riscaldato. Ruotano nella stessa direzione (co-rotanti) e sono progettate per intersecarsi tra loro.

Questa geometria intermescolante crea un'azione autopulente. Man mano che le viti girano, la spira di una vite pulisce il canale dell'altra, impedendo al materiale di stagnare, bruciare o degradarsi. Questo è fondamentale per la stabilità del processo e la qualità del prodotto.

Design modulare delle viti: la chiave della versatilità

Le viti non sono pezzi singoli e continui. Sono invece assemblate da una serie di sezioni individuali chiamate elementi vite, che vengono fatte scorrere su un albero scanalato.

Ogni elemento ha una funzione specifica. Gli elementi di trasporto muovono il materiale in avanti, i blocchi di impasto impartiscono un intenso taglio per la miscelazione e la dispersione, e gli elementi di miscelazione assicurano che la fusione finale sia omogenea.

Disponendo questi elementi in una sequenza specifica, un ingegnere può progettare un profilo di vite perfettamente ottimizzato per un particolare sistema polimerico e il risultato desiderato. Questa modularità è ciò che rende il TSE così incredibilmente versatile.

Controllo preciso del processo

Il TSE offre agli operatori molteplici leve per controllare la trasformazione del materiale. Il cilindro è diviso in diverse zone di riscaldamento e raffreddamento indipendenti, consentendo un profilo di temperatura preciso lungo la lunghezza del processo.

In combinazione con la capacità di regolare la velocità della vite, questo offre agli operatori un controllo impareggiabile sulla quantità di energia e taglio impartita al materiale in ogni fase.

Perché è lo standard industriale

Le capacità uniche del TSE lo rendono la scelta preferita per quasi tutte le applicazioni di compoundazione polimerica più esigenti.

Miscelazione e dispersione ineguagliabili

L'intenso taglio generato nelle zone di impasto è altamente efficace nel rompere gli agglomerati di cariche (come nerofumo o talco) e nell'assicurare che le fibre (come vetro o carbonio) siano disperse in modo completo e uniforme in tutta la matrice polimerica. Ciò si traduce direttamente in proprietà meccaniche e prestazioni migliorate.

Gestione di un'ampia gamma di materiali

Il trasporto positivo e l'azione autopulente rendono il TSE ideale per la lavorazione di materiali difficili, inclusi polimeri termosensibili, composti altamente caricati e materiali con viscosità molto elevata.

Abilitazione dell'estrusione reattiva

L'estrusore può essere utilizzato come un reattore chimico in miniatura e continuo. Iniettando liquidi o aggiungendo agenti reattivi, processi come la polimerizzazione, l'innesto o la degradazione controllata possono essere eseguiti direttamente all'interno della macchina, creando materiali unici e di alto valore.

Comprendere i compromessi

Sebbene potente, l'estrusore a doppia vite non è una soluzione universale. La sua sofisticazione comporta sfide specifiche che devono essere considerate.

Costo iniziale e complessità maggiori

Gli estrusori a doppia vite sono significativamente più costosi e meccanicamente più complessi rispetto alle loro controparti a singola vite. Il loro funzionamento efficace richiede un livello più elevato di formazione e conoscenza del processo.

Aumento della manutenzione e dell'usura

Le strette tolleranze tra le viti e il cilindro (spesso meno di un millimetro) sono fondamentali per le prestazioni ma rendono anche il sistema suscettibile all'usura, specialmente quando si lavorano cariche abrasive. Il monitoraggio regolare e la sostituzione degli elementi usurati sono costi di manutenzione essenziali.

Non un semplice strumento di estrusione

Un TSE è un compoundatore eccezionale ma una pompa meno efficiente. Per la produzione semplice e ad alto volume di un pezzo finito come un tubo o una lastra da un pellet pre-composto, un estrusore monovite è quasi sempre la scelta più economica. Il TSE serve per creare il materiale, non solo per modellarlo.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia giusta dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare nuove formulazioni di materiali o aggiungere alti livelli di cariche/fibre: Un estrusore a doppia vite è lo strumento essenziale per ottenere la dispersione e l'omogeneità richieste.

- Se il tuo obiettivo principale è produrre un profilo semplice (tubo, lastra, film) da una materia prima pre-composta: Un estrusore monovite è la scelta più efficiente ed economica per il lavoro.

- Se il tuo obiettivo principale è lavorare con polimeri termosensibili o eseguire estrusione reattiva: Il controllo superiore e il design autopulente di un estrusore a doppia vite co-rotante sono non negoziabili.

In definitiva, padroneggiare la compoundazione a doppia vite ti consente di andare oltre la semplice lavorazione delle materie plastiche e iniziare a ingegnerizzare i materiali con precisione.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Viti co-rotanti, intermescolanti | L'azione autopulente previene la degradazione del materiale e garantisce una qualità costante. |

| Design modulare delle viti | Altamente versatile; i profili delle viti possono essere personalizzati per materiali e risultati specifici. |

| Controllo preciso della temperatura e del taglio | Ideale per polimeri termosensibili e processi di estrusione reattiva. |

| Intensa miscelazione e dispersione | Crea composti uniformi e ad alte prestazioni con proprietà meccaniche superiori. |

Pronto a ingegnerizzare il tuo prossimo composto polimerico ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi per la compoundazione e l'estrusione di polimeri. La nostra esperienza può aiutarti a selezionare gli strumenti giusti per ottenere una dispersione precisa dei materiali, gestire processi reattivi e sviluppare formulazioni complesse.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze di compoundazione e sviluppo materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come viene utilizzato uno shaker per setacci vibranti nell'analisi granulometrica delle polveri legate meccanicamente? Guida esperta

- Qual è lo scopo principale dell'uso di setacci standard? Ottimizzare l'uniformità delle particelle per una preparazione di catalizzatori di alta qualità

- Perché un setaccio vibrante di precisione è essenziale per la ricerca sulla lisciviazione dei metalli? Ottimizza la tua analisi granulometrica

- Qual è la funzione delle attrezzature di setacciatura nelle leghe CuAlMn? Precisione del controllo della dimensione dei pori

- Quali sono le specifiche per i setacci di prova? Una guida agli standard ASTM e ISO per un'analisi accurata delle particelle