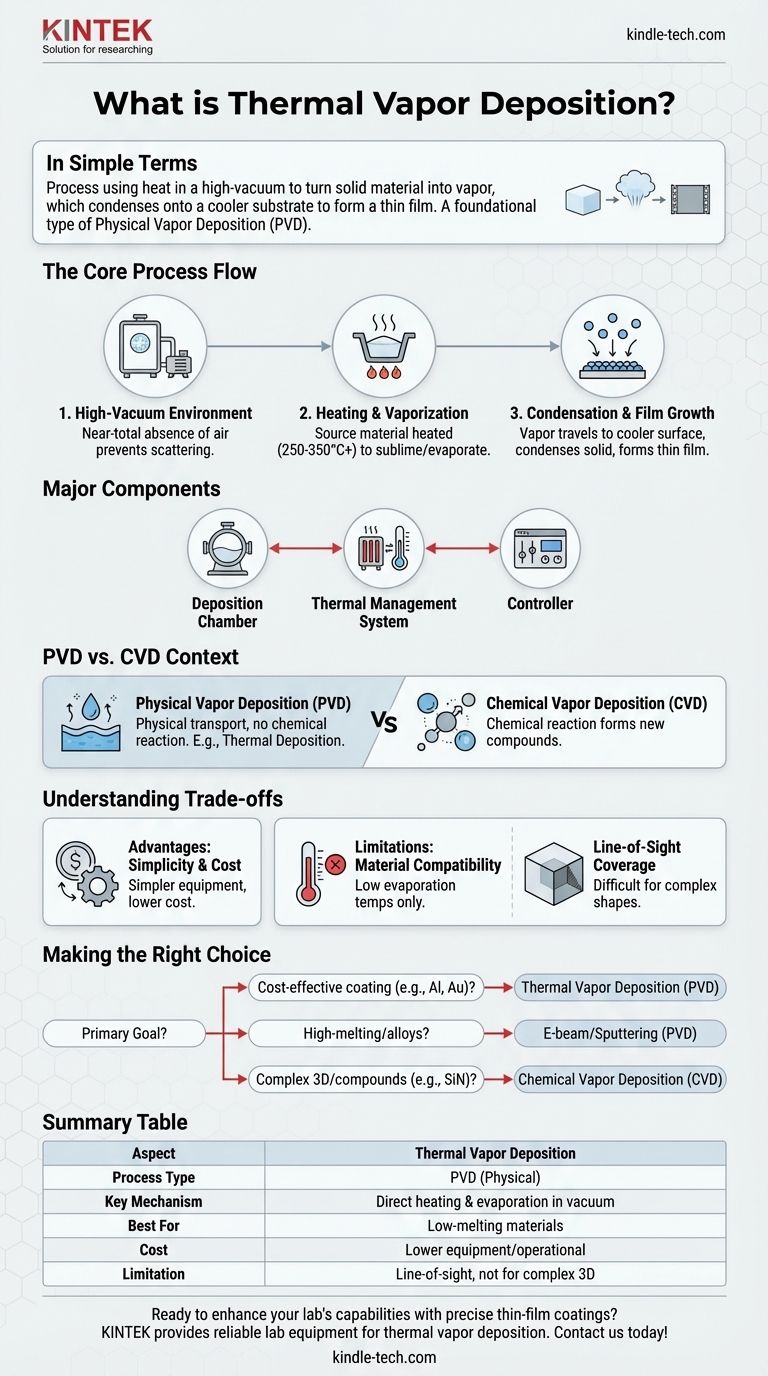

In termini semplici, la deposizione termica a vapore è un processo che utilizza il calore all'interno di una camera ad alto vuoto per trasformare un materiale solido in vapore. Questo vapore poi viaggia e si condensa su una superficie più fredda, nota come substrato, formando un film molto sottile e uniforme. L'intero processo è fondamentalmente fisico, basandosi su un semplice cambiamento di stato da solido a gas e di nuovo a solido.

La deposizione termica a vapore è meglio intesa come un tipo fondamentale di Deposizione Fisica da Vapore (PVD). La sua caratteristica distintiva è l'uso del calore diretto per l'evaporazione, distinguendola dai metodi che utilizzano reazioni chimiche (CVD) o fonti di energia più complesse.

Come funziona la deposizione termica a vapore: il processo fondamentale

Per comprendere veramente la tecnica, è essenziale capire l'ambiente e le fasi chiave coinvolte. Il processo è una trasformazione fisica attentamente controllata.

L'ambiente ad alto vuoto

L'intero processo si svolge all'interno di una camera sigillata dove è stato creato un alto vuoto. Questa quasi totale assenza di aria è fondamentale.

Un vuoto assicura che gli atomi vaporizzati dal materiale sorgente possano viaggiare direttamente al substrato senza collidere con le molecole d'aria, che altrimenti li disperderebbero e impedirebbero un rivestimento uniforme.

Riscaldamento e vaporizzazione

Un materiale sorgente, spesso sotto forma di un piccolo solido o polvere, viene riscaldato. La fonte di calore eleva la temperatura del materiale, tipicamente nell'intervallo da 250 a 350 gradi Celsius, sebbene ciò vari significativamente a seconda del materiale.

Questo riscaldamento aumenta la tensione di vapore del materiale al punto in cui sublima o evapora, trasformandosi direttamente in vapore gassoso.

Condensazione e crescita del film

Gli atomi vaporizzati viaggiano in linea retta attraverso il vuoto fino a colpire il substrato più freddo.

Al contatto, gli atomi perdono rapidamente la loro energia termica, si condensano di nuovo in uno stato solido e aderiscono alla superficie. Nel tempo, questo accumulo atomico costruisce uno strato di film sottile e solido strato dopo strato.

I tre componenti principali

Un tipico sistema di deposizione termica a vapore è composto da tre parti essenziali che lavorano in concerto.

- La Camera di Deposizione: Questo è il recipiente sigillato ad alto vuoto dove avviene il processo, che ospita sia il materiale sorgente che il substrato.

- Il Sistema di Gestione Termica: Questo sistema include gli elementi riscaldanti per la sorgente e spesso un meccanismo di raffreddamento per il substrato per regolare la temperatura e favorire la condensazione.

- Il Controllore: Un'unità di controllo monitora e regola tutti i fattori critici, inclusa la pressione del vuoto, la temperatura e il tempo di deposizione, per garantire un risultato ripetibile e di alta qualità.

Contestualizzare la deposizione termica: PVD vs. CVD

Il termine "deposizione da vapore" è ampio. Comprendere dove si inserisce la deposizione termica è cruciale per prendere decisioni tecniche informate. La distinzione primaria è tra metodi fisici e chimici.

Deposizione Fisica da Vapore (PVD)

La PVD è una famiglia di processi in cui un materiale viene fisicamente trasportato da una sorgente a un substrato senza una reazione chimica. Pensateci come l'acqua che evapora da una pentola e si condensa come rugiada su una finestra fredda.

La deposizione termica è una delle forme più semplici di PVD. Altre tecniche PVD includono l'evaporazione a fascio elettronico (e-beam evaporation) (che utilizza un fascio di elettroni per riscaldare la sorgente) e lo sputtering (che bombarda un bersaglio con ioni per espellere atomi).

Deposizione Chimica da Vapore (CVD)

La CVD è fondamentalmente diversa. In questo processo, i gas precursori vengono introdotti in una camera di reazione. Questi gas reagiscono quindi tra loro o con la superficie riscaldata del substrato per formare un nuovo materiale solido come rivestimento.

La differenza chiave è che la PVD è un processo fisico di evaporazione e condensazione, mentre la CVD è un processo chimico in cui nuovi composti vengono creati direttamente sul substrato.

Comprendere i compromessi

Come ogni processo di produzione, la deposizione termica a vapore presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Vantaggio chiave: semplicità e costo

L'attrezzatura per la deposizione termica è generalmente più semplice e meno costosa rispetto a quella per altri metodi PVD come lo sputtering o la CVD. Ciò la rende una tecnologia altamente accessibile per molte applicazioni.

Limitazione: compatibilità dei materiali

Il processo è più adatto per materiali con temperature di evaporazione relativamente basse. Materiali con punti di fusione estremamente alti o composti che si decompongono quando riscaldati non sono buoni candidati per questa tecnica.

Limitazione: copertura in linea di vista

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, è difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di deposizione corretta dipende interamente dal tuo materiale, dalla forma del substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è il rivestimento economico di materiali semplici (come alluminio o oro): La deposizione termica a vapore è una scelta eccellente e altamente efficiente grazie alla sua semplicità.

- Se il tuo obiettivo principale è il rivestimento di materiali ad alto punto di fusione o la creazione di leghe specifiche: Dovresti esplorare altri metodi PVD come l'evaporazione a fascio elettronico o lo sputtering, che utilizzano fonti più energetiche.

- Se il tuo obiettivo principale è la creazione di un film altamente uniforme su una parte 3D complessa o la deposizione di un composto specifico (come il nitruro di silicio): La Deposizione Chimica da Vapore (CVD) è la tecnologia più appropriata grazie alla sua natura non in linea di vista e al processo reattivo.

Comprendendo i suoi principi fondamentali e il suo posto nel più ampio panorama delle tecnologie a film sottile, puoi sfruttare efficacemente la deposizione termica a vapore per un'ampia gamma di applicazioni.

Tabella riassuntiva:

| Aspetto | Deposizione Termica a Vapore |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Chiave | Riscaldamento diretto ed evaporazione sotto vuoto |

| Ideale Per | Materiali a basso punto di fusione (es. alluminio, oro) |

| Costo | Costi di attrezzatura e operativi inferiori |

| Limitazione | Rivestimento in linea di vista; non per forme 3D complesse |

Pronto a migliorare le capacità del tuo laboratorio con rivestimenti a film sottile precisi? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per la deposizione termica a vapore e altri processi PVD. Le nostre soluzioni ti aiutano a ottenere film uniformi e di alta qualità in modo efficiente ed economico. Contattaci oggi per discutere le tue specifiche esigenze applicative e scoprire come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Trappola fredda per vuoto con refrigeratore diretto

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Qual è il principio dello sputtering reattivo? Creare rivestimenti ceramici ad alte prestazioni