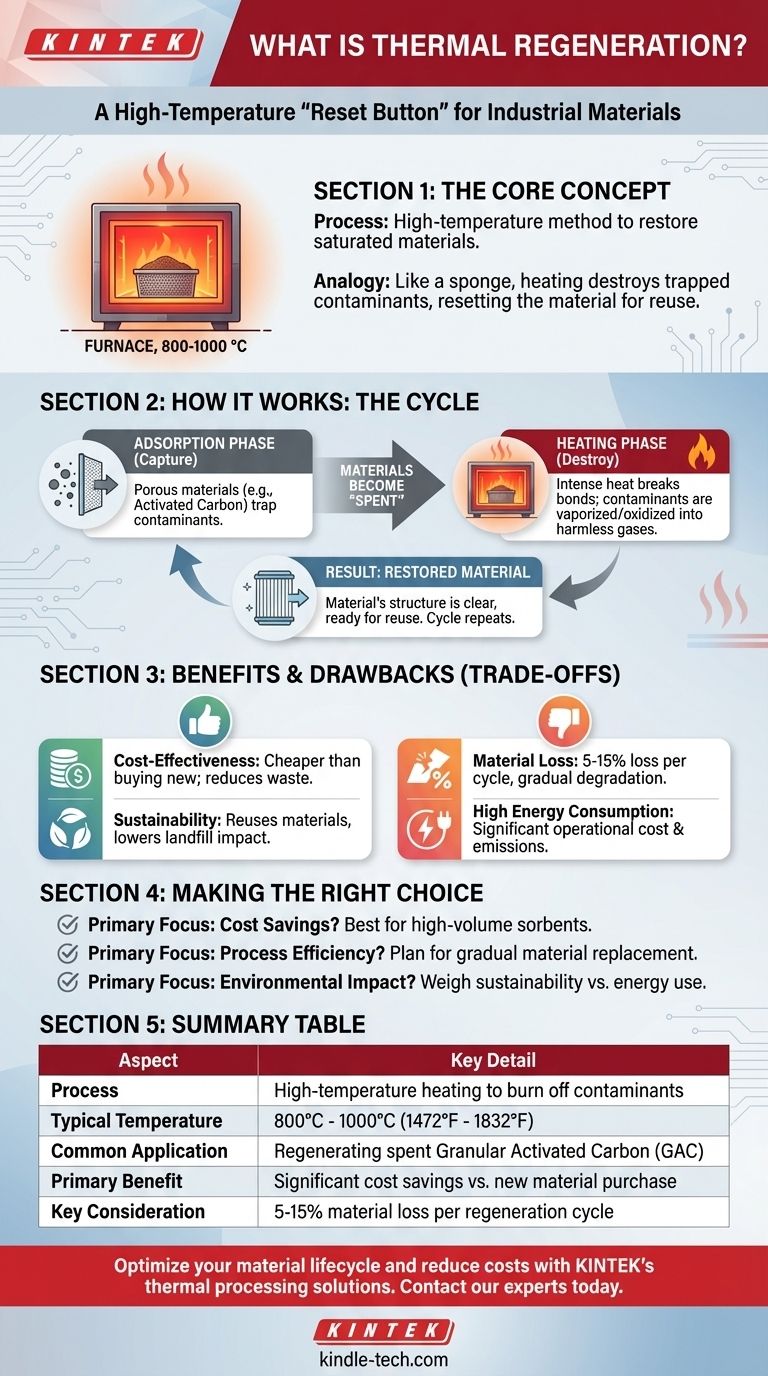

In sintesi, la rigenerazione termica è un processo ad alta temperatura utilizzato per ripristinare un materiale al suo stato originale ed efficace dopo che è diventato saturo o "esausto". È più comunemente utilizzata per pulire materiali industriali come il carbone attivo utilizzando calore estremo (spesso 800-1000 °C) in un forno per bruciare o vaporizzare i contaminanti che il materiale ha adsorbito.

La rigenerazione termica agisce come un "pulsante di ripristino" ad alta temperatura per i materiali che funzionano come spugne. Riscaldando il materiale esausto, si distruggono ed eliminano efficacemente i contaminanti intrappolati, ripristinando la capacità del materiale di essere riutilizzato.

Come Funziona la Rigenerazione Termica: Il Meccanismo Centrale

Per comprendere la rigenerazione termica, è necessario prima capire il lavoro che il materiale stava svolgendo. Il processo è un ciclo di cattura e rilascio, guidato da variazioni di temperatura.

La Fase di Adsorbimento: Cattura dei Contaminanti

Molti processi industriali utilizzano materiali porosi, come il Carbone Attivo Granulare (GAC), per purificare liquidi o gas. Questi materiali hanno una vasta area superficiale interna con siti attivi che intrappolano e trattengono sostanze organiche indesiderate, un processo chiamato adsorbimento.

Nel tempo, questi siti attivi si riempiono e il materiale è considerato "esausto" o saturo, perdendo la sua efficacia.

La Fase di Riscaldamento: Distruzione dei Contaminanti

È qui che entra in gioco la rigenerazione termica. Il materiale esausto viene rimosso dal servizio e posto in un forno ad alta temperatura, spesso in un ambiente a basso contenuto di ossigeno.

Il calore intenso, tipicamente tra 800°C e 1000°C (1472°F e 1832°F), fornisce l'energia necessaria per rompere i legami che trattengono i contaminanti adsorbiti. Queste sostanze organiche vengono vaporizzate o, più comunemente, ossidate (distrutte chimicamente) e convertite in gas innocui.

Il Risultato: Un Materiale Ripristinato

Dopo il ciclo di riscaldamento e raffreddamento, i contaminanti sono spariti. La struttura porosa e i siti attivi del materiale sono ora liberi e nuovamente disponibili.

Questo materiale "rigenerato" è pronto per essere rimesso in servizio, capace di adsorbire nuovi contaminanti. Questo ciclo di utilizzo e rigenerazione può essere ripetuto più volte.

Comprendere i Compromessi

Sebbene sia altamente efficace, la rigenerazione termica non è un processo perfetto. Comporta una chiara serie di vantaggi e svantaggi che è fondamentale considerare.

Pro: Convenienza Economica e Sostenibilità

Il motore principale della rigenerazione termica è l'economia. Rigenerare e riutilizzare un materiale costoso come il carbone attivo è significativamente più economico che smaltire continuamente il materiale esausto e acquistare nuove forniture. Riduce anche i rifiuti in discarica, offrendo un chiaro beneficio ambientale.

Contro: Perdita e Degradazione del Materiale

Il processo non è efficiente al 100%. Ogni ciclo ad alta temperatura provoca inevitabilmente una certa degradazione fisica e la combustione del materiale ospite stesso. In genere, si verifica una perdita di carbonio del 5-15% ad ogni ciclo di rigenerazione, che ne riduce gradualmente le prestazioni e la durata.

Contro: Elevato Consumo Energetico

Riscaldare forni su scala industriale fino a 1000°C richiede una quantità enorme di energia. Ciò rappresenta un costo operativo significativo e ha la propria impronta ambientale, che deve essere ponderata rispetto ai vantaggi del riutilizzo del materiale.

Fare la Scelta Giusta per il Tuo Processo

Decidere se implementare la rigenerazione termica dipende dal bilanciamento degli obiettivi economici, operativi e ambientali.

- Se la tua attenzione principale è il risparmio sui materiali ad alto volume: La rigenerazione termica è spesso il metodo economicamente più vantaggioso per i sorbenti come il carbone attivo utilizzati nella purificazione su larga scala.

- Se la tua attenzione principale è l'efficienza del processo: Tieni conto della perdita di materiale del 5-15% per ciclo nella tua pianificazione operativa e prevedi la sostituzione graduale del mezzo nel tempo.

- Se la tua attenzione principale è l'impatto ambientale: Valuta attentamente il beneficio di sostenibilità del riutilizzo dei materiali rispetto al significativo consumo energetico e alle emissioni del forno di rigenerazione.

In definitiva, la rigenerazione termica è un potente strumento per prolungare la vita dei materiali critici e ridurre i costi operativi.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Riscaldamento ad alta temperatura per bruciare i contaminanti |

| Temperatura Tipica | 800°C - 1000°C (1472°F - 1832°F) |

| Applicazione Comune | Rigenerazione del Carbone Attivo Granulare (GAC) esausto |

| Beneficio Principale | Risparmio sui costi significativo rispetto all'acquisto di nuovo materiale |

| Considerazione Chiave | Perdita di materiale del 5-15% per ciclo di rigenerazione |

Ottimizza il ciclo di vita dei tuoi materiali e riduci i costi con le soluzioni di trattamento termico di KINTEK.

La rigenerazione termica è una strategia potente per i laboratori e le strutture industriali che utilizzano sorbenti come il carbone attivo. Ripristinando i materiali esausti, è possibile ridurre drasticamente le spese operative e minimizzare gli sprechi. KINTEK è specializzata nelle attrezzature da laboratorio ad alta temperatura e nei materiali di consumo necessari per implementare questo processo in modo efficiente e affidabile.

Contatta oggi i nostri esperti per discutere come i nostri forni e sistemi termici possono aiutarti a ottenere una rigenerazione dei materiali sostenibile ed economicamente vantaggiosa per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo