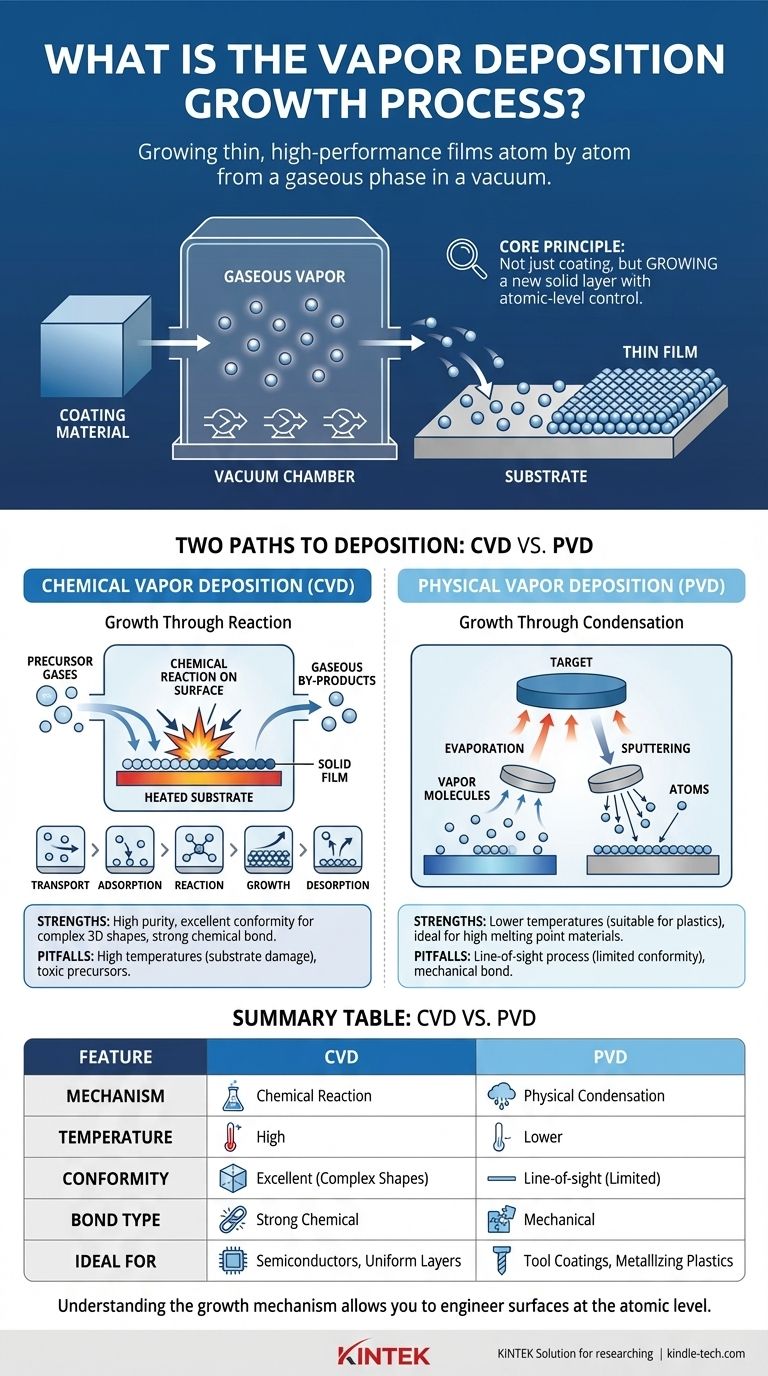

In breve, la deposizione da vapore è una famiglia di processi utilizzati per applicare un film molto sottile e ad alte prestazioni di materiale solido su una superficie, nota come substrato. Ciò si ottiene convertendo il materiale di rivestimento in un vapore gassoso all'interno di una camera a vuoto, che poi viaggia e si condensa o reagisce sulla superficie del substrato, costruendo il film atomo per atomo. I due metodi principali per questo sono la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD).

Il principio fondamentale della deposizione da vapore non è semplicemente rivestire una superficie, ma piuttosto far crescere un nuovo strato solido su di essa da una fase gassosa. Ciò consente un controllo senza pari sulla purezza, lo spessore e le proprietà strutturali del materiale a livello microscopico.

Il Principio Fondamentale: Costruire dalla Fase Vapore

L'obiettivo della deposizione da vapore è creare film ultrasottili con proprietà specifiche e migliorate, come durezza, resistenza alla corrosione o conduttività elettrica. Il processo si svolge sempre all'interno di una camera a vuoto controllata.

Questo ambiente sottovuoto è fondamentale. Rimuove le particelle indesiderate che potrebbero contaminare il film e consente alle molecole di rivestimento vaporizzate di viaggiare liberamente dalla loro fonte al substrato senza ostruzioni.

La "crescita" avviene quando queste molecole di vapore arrivano al substrato e tornano allo stato solido, formando uno strato denso e fortemente legato. Il modo in cui avviene questa transizione è la differenza chiave tra i due tipi principali di deposizione da vapore.

Due Percorsi per la Deposizione: CVD vs. PVD

Sebbene entrambi i processi costruiscano un film da un vapore, utilizzano meccanismi fondamentalmente diversi per generare quel vapore e legarlo alla superficie.

Deposizione Chimica da Vapore (CVD): Crescita Tramite Reazione

Nella CVD, il film è un prodotto di una reazione chimica che avviene direttamente sulla superficie del substrato.

Il processo inizia introducendo una o più molecole di gas volatili, note come precursori, nella camera. Questi precursori contengono gli atomi necessari per il film finale.

Il substrato viene riscaldato a una precisa temperatura di reazione. Quando i gas precursori entrano in contatto con la superficie calda, si decompongono o reagiscono tra loro.

Questa reazione forma il materiale solido desiderato, che si deposita sul substrato, mentre eventuali sottoprodotti chimici indesiderati rimangono allo stato gassoso e vengono pompati fuori dalla camera.

Il processo CVD segue diverse fasi distinte:

- Trasporto: I gas precursori vengono trasportati al substrato.

- Adsorbimento: Le molecole di gas aderiscono fisicamente alla superficie del substrato.

- Reazione: Il calore energizza le molecole, facendole reagire chimicamente e formare un nuovo solido.

- Crescita: Il solido nuclea e cresce, costruendo il film strato per strato.

- Desorbimento: I sottoprodotti gassosi si staccano dalla superficie e vengono rimossi.

Deposizione Fisica da Vapore (PVD): Crescita Tramite Condensazione

Nella PVD, il materiale di rivestimento inizia come un bersaglio solido all'interno della camera a vuoto. Viene convertito in vapore tramite mezzi puramente fisici, viaggia verso il substrato e si condensa nuovamente in un film solido. Non è prevista alcuna reazione chimica.

Due metodi PVD comuni sono:

- Evaporazione: Il materiale sorgente solido viene riscaldato fino a quando non evapora in un gas. Questo vapore quindi viaggia attraverso il vuoto e si condensa sul substrato più freddo, proprio come il vapore acqueo forma la rugiada su una superficie fredda.

- Sputtering: Il materiale sorgente (o "bersaglio") viene bombardato con ioni ad alta energia. Questo bombardamento agisce come una sabbiatrice microscopica, staccando fisicamente gli atomi dal bersaglio. Questi atomi espulsi quindi viaggiano e si depositano sul substrato.

Comprendere i Compromessi

La scelta tra CVD e PVD dipende interamente dalle proprietà del film desiderate, dal materiale del substrato e dall'applicazione specifica.

Punti di Forza della CVD

La CVD eccelle nella creazione di film altamente puri, densi e uniformi. Poiché il precursore è un gas, può fluire e rivestire superfici complesse, non a vista e geometrie intricate con eccezionale conformità. Il legame chimico formato con il substrato è tipicamente molto forte.

Svantaggi Comuni della CVD

Le alte temperature spesso richieste per la reazione chimica possono danneggiare i substrati sensibili al calore. I prodotti chimici precursori possono anche essere altamente tossici o corrosivi, richiedendo un'attenta manipolazione e smaltimento dei sottoprodotti.

Punti di Forza della PVD

La PVD è un processo a bassa temperatura, che la rende adatta a una gamma più ampia di substrati, inclusi plastica e altri materiali sensibili al calore. È eccellente per depositare materiali con punti di fusione molto elevati che sono difficili da vaporizzare chimicamente.

Svantaggi Comuni della PVD

La PVD è generalmente un processo "a vista", il che significa che può essere difficile rivestire uniformemente forme complesse o l'interno di parti cave. Sebbene l'adesione sia buona, il legame è tipicamente meccanico piuttosto che chimico, il che può essere una limitazione per alcune applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dal risultato finale che devi ottenere.

- Se il tuo obiettivo principale è creare un film semiconduttore cristallino ad alta purezza: La CVD è lo standard industriale grazie al suo preciso controllo sulla purezza chimica e sulla struttura cristallina.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura su un utensile metallico: La PVD, in particolare lo sputtering, è spesso preferita per la sua capacità di depositare film ceramici e metallici durevoli a temperature più basse.

- Se il tuo obiettivo principale è rivestire una parte 3D complessa con uno strato protettivo uniforme: La CVD è la scelta superiore perché il gas precursore può penetrare e rivestire uniformemente tutte le superfici esposte.

- Se il tuo obiettivo principale è metallizzare una parte in plastica per scopi decorativi o di schermatura: La PVD è il metodo preferito, poiché la bassa temperatura del processo non scioglierà o deformerà il substrato.

Comprendendo il meccanismo fondamentale della crescita, puoi selezionare il processo che ingegnerizza la superficie del tuo materiale a livello atomico per raggiungere i tuoi precisi obiettivi di prestazioni.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Meccanismo | Reazione chimica sulla superficie del substrato | Condensazione fisica del materiale vaporizzato |

| Temperatura | Alta (può danneggiare substrati sensibili) | Più bassa (adatta per plastica, ecc.) |

| Conformità del Rivestimento | Eccellente per forme complesse, 3D | A vista; limitata per geometrie complesse |

| Tipo di Legame | Forte legame chimico | Legame meccanico |

| Ideale Per | Semiconduttori ad alta purezza, strati protettivi uniformi | Rivestimenti duri su utensili, metallizzazione di plastiche |

Pronto a ingegnerizzare la superficie del tuo materiale a livello atomico?

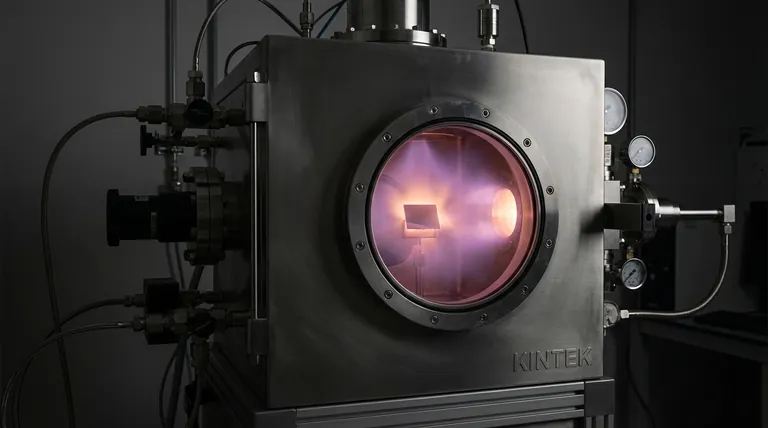

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per i processi di deposizione da vapore. Che tu stia sviluppando semiconduttori, applicando rivestimenti resistenti all'usura o metallizzando componenti, le nostre soluzioni offrono la precisione, la purezza e le prestazioni che il tuo laboratorio richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione CVD o PVD e aiutarti a raggiungere i tuoi precisi obiettivi di prestazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione