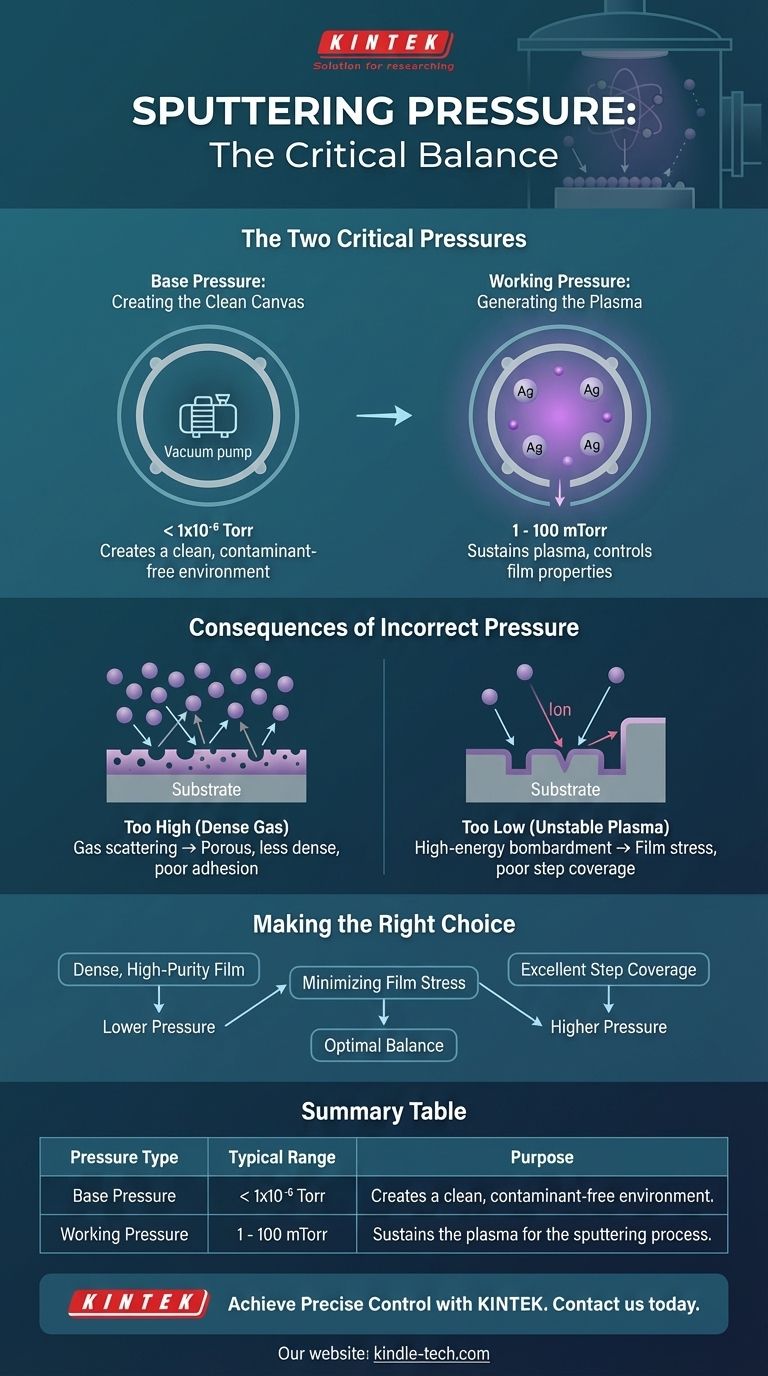

Per essere precisi, il processo di sputtering opera sotto due pressioni distinte. Innanzitutto, la camera a vuoto viene pompata fino a una bassa pressione di base, tipicamente inferiore a 1x10⁻⁶ Torr, per creare un ambiente pulito. Quindi, viene introdotto un gas di lavoro come l'argon, aumentando la pressione a una pressione di lavoro più elevata, spesso nell'intervallo da 1 a 100 mTorr, necessaria per generare il plasma per lo sputtering stesso.

Il principio fondamentale da comprendere è che la pressione di sputtering non è un singolo numero, ma una sequenza attentamente controllata. Una pressione di base molto bassa garantisce la purezza del film, mentre una specifica pressione di lavoro più elevata determina la qualità e le caratteristiche del film depositato.

Le due pressioni critiche nella deposizione sputtering

La deposizione sputtering di successo dipende fondamentalmente dalla gestione di due diversi regimi di pressione all'interno della camera di processo. Ciascuno serve a uno scopo distinto e critico.

Pressione di base: Creare la tela pulita

Il primo passo è raggiungere un alto vuoto, indicato come pressione di base. Ciò comporta la rimozione dell'aria ambiente e dei contaminanti come il vapore acqueo e l'ossigeno dalla camera.

Una bassa pressione di base, spesso inferiore a 1x10⁻⁶ Torr, è essenziale per minimizzare il rischio di incorporazione di impurità nel film sottile.

I materiali che reagiscono facilmente con l'ossigeno o l'acqua potrebbero richiedere pressioni di base ancora più basse per garantire che il film finale abbia la purezza e le caratteristiche prestazionali desiderate.

Pressione di lavoro: Generare il plasma

Una volta stabilito un ambiente pulito, un gas di sputtering (più comunemente argon) viene introdotto nella camera. Questo aumenta la pressione alla "pressione di lavoro".

Questa pressione deve essere sufficientemente alta per sostenere un plasma stabile quando viene applicata una tensione. Il plasma genera gli ioni energetici che bombardano il materiale bersaglio.

La precisa pressione di lavoro è un parametro di controllo critico. Influenza direttamente l'energia degli ioni bombardanti e il modo in cui gli atomi sputtered viaggiano dal bersaglio al substrato, il che a sua volta influisce sulla qualità del film finale.

Le conseguenze di un controllo errato della pressione

Il controllo della pressione di lavoro è un atto di bilanciamento. La deviazione dall'intervallo ottimale per un dato processo ha conseguenze dirette sulle proprietà del film depositato.

Cosa succede se la pressione è troppo alta?

Quando la pressione di lavoro è troppo alta, il gas di sputtering diventa troppo denso. Gli atomi sputtered dal bersaglio subiranno più collisioni con le molecole di gas durante il loro percorso verso il substrato.

Questa "dispersione del gas" riduce l'energia degli atomi che si depositano, il che può portare a film meno densi, più porosi e con una minore adesione.

Cosa succede se la pressione è troppo bassa?

Se la pressione di lavoro è troppo bassa, può essere difficile accendere e sostenere un plasma stabile.

Inoltre, con meno molecole di gas, ci sono meno collisioni per termalizzare gli atomi sputtered. Ciò può portare a un bombardamento ad alta energia del substrato, potenzialmente causando stress o danni al film. Può anche comportare una scarsa copertura del gradino su substrati con topografie complesse.

Fare la scelta giusta per il tuo film

La pressione di lavoro target dovrebbe essere selezionata in base alle caratteristiche desiderate del film finale. La scelta è un compromesso tra la densità del film e la copertura del substrato.

- Se il tuo obiettivo principale è un film denso e di elevata purezza: Generalmente si preferisce una pressione di lavoro più bassa, in quanto minimizza la dispersione del gas e consente agli atomi di arrivare al substrato con maggiore energia.

- Se il tuo obiettivo principale è un'eccellente copertura del gradino su una superficie complessa: Potrebbe essere necessaria una pressione di lavoro più elevata per aumentare la dispersione del gas, che randomizza l'angolo di arrivo degli atomi sputtered, migliorando la copertura sulle pareti laterali verticali.

- Se il tuo obiettivo principale è minimizzare lo stress del film: Devi trovare una pressione ottimale che bilanci il bombardamento energetico (a basse pressioni) con la formazione di una microstruttura porosa (ad alte pressioni).

In definitiva, padroneggiare la pressione di sputtering è fondamentale per controllare il risultato del processo di deposizione.

Tabella riassuntiva:

| Tipo di pressione | Intervallo tipico | Scopo |

|---|---|---|

| Pressione di base | < 1x10⁻⁶ Torr | Crea un ambiente pulito e privo di contaminanti nella camera. |

| Pressione di lavoro | 1 - 100 mTorr | Sostiene il plasma per il processo di sputtering, controllando le proprietà del film. |

Ottieni un controllo preciso sul tuo processo di deposizione di film sottili.

La corretta pressione di sputtering è fondamentale per la purezza, la densità e l'adesione del film. In KINTEK, siamo specializzati nella fornitura di sistemi di sputtering di alta qualità e supporto esperto per aiutarti a ottimizzare questi parametri per la tua specifica applicazione. Che tu stia sviluppando semiconduttori avanzati, rivestimenti ottici o strati protettivi, il nostro team è pronto ad assisterti.

Contattaci oggi stesso per discutere le esigenze di sputtering del tuo laboratorio e scoprire come le nostre attrezzature affidabili possono migliorare la tua ricerca e produzione.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità