Alla base, l'estrusione bivite è un processo di produzione continuo che utilizza due viti intermeshing e rotanti all'interno di un cilindro riscaldato per lavorare i materiali. Eccelle nella fusione, nella miscelazione intensiva e nella modellazione di polimeri, prodotti alimentari o prodotti chimici con un alto grado di controllo. Questo metodo è lo standard industriale per la creazione di composti plastici complessi, materiali ingegnerizzati e prodotti alimentari testurizzati.

Il vantaggio essenziale dell'estrusione bivite rispetto ad altri metodi è il suo controllo e la sua capacità di miscelazione senza pari. Il design modulare delle viti consente una precisa personalizzazione del processo per miscelare più ingredienti, rimuovere sostanze volatili indesiderate e creare materiali altamente uniformi e specializzati in un'unica, efficiente operazione.

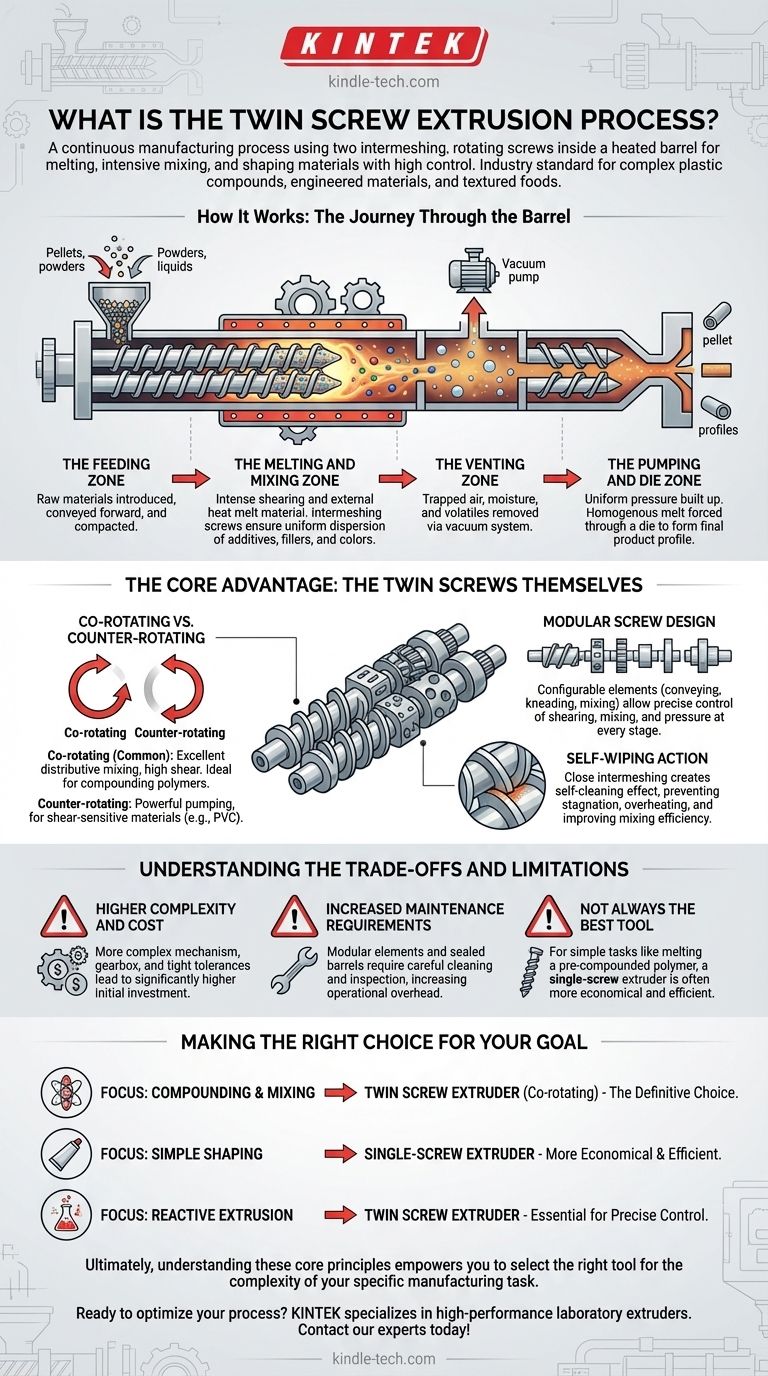

Come funziona: Il viaggio attraverso il cilindro

Il processo può essere inteso come una sequenza di zone distinte, ciascuna con una funzione specifica. Le materie prime—spesso in forma di pellet, polvere o liquido—vengono trasformate mentre viaggiano dalla tramoggia di alimentazione alla filiera finale.

La zona di alimentazione

Le materie prime vengono introdotte nel cilindro dell'estrusore attraverso una tramoggia. Le sezioni iniziali della vite sono progettate semplicemente per trasportare il materiale in avanti e iniziare a compattarlo.

La zona di fusione e miscelazione

È qui che avviene il lavoro trasformativo. Man mano che il materiale si muove lungo il cilindro, i riscaldatori esterni e l'intensa azione di taglio generata dalle viti lo fondono in un fluido viscoso, o "fuso". Le viti intermeshing impastano e piegano il materiale, assicurando che eventuali additivi, cariche o coloranti siano dispersi con estrema uniformità.

La zona di sfiato

Per molte applicazioni, è fondamentale rimuovere l'aria intrappolata, l'umidità o altre sostanze volatili dal fuso. Sezioni specifiche del cilindro possono essere aperte e collegate a un sistema di vuoto, consentendo a questi gas di fuoriuscire prima che il prodotto finale sia formato.

La zona di pompaggio e filiera

Nella sezione finale, il design della vite cambia per creare una pressione uniforme. Questo fuso omogeneo e pressurizzato viene quindi forzato attraverso un'apertura sagomata, nota come filiera, che forma il profilo del prodotto finale—come pellet, fogli, tubi o filamenti.

Il vantaggio principale: Le viti gemelle stesse

La potenza di questa tecnologia risiede nella sofisticata interazione tra le due viti. Questa interazione fornisce capacità di processo impossibili da ottenere con un estrusore monovite.

Viti co-rotanti vs. contro-rotanti

Le viti possono girare nella stessa direzione (co-rotanti) o in direzioni opposte (contro-rotanti). I design co-rotanti sono i più comuni, in quanto forniscono un'eccellente miscelazione distributiva e un'elevata forza di taglio, rendendoli ideali per la compoundazione di polimeri con additivi. I design contro-rotanti creano una potente azione di pompaggio, utile per la lavorazione di materiali sensibili al taglio come il PVC.

Design modulare della vite

A differenza di una singola vite solida, gli alberi in un estrusore bivite sono dotati di vari elementi modulari. Questi includono elementi di trasporto, blocchi di impasto e ingranaggi di miscelazione. Gli ingegneri possono disporre questi elementi in una sequenza specifica per controllare con precisione la quantità di taglio, miscelazione e pressione applicata al materiale in ogni fase.

Azione autopulente

L'intima intermeshing delle viti crea un effetto autopulente. Mentre ruotano, una vite pulisce la superficie dell'altra, impedendo al materiale di stagnare o surriscaldarsi. Ciò garantisce un tempo di residenza costante per il materiale e migliora significativamente l'efficienza della miscelazione.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'estrusione bivite non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Maggiore complessità e costo

Gli estrusori bivite sono meccanicamente più complessi delle loro controparti monovite. Il riduttore necessario per azionare due alberi intermeshing, insieme alle tolleranze di fabbricazione più strette, si traduce in un investimento di capitale iniziale significativamente più elevato.

Maggiori requisiti di manutenzione

La complessità che offre versatilità richiede anche una manutenzione più rigorosa. Gli elementi modulari della vite e le sezioni del cilindro ermeticamente sigillate richiedono un'attenta pulizia e ispezione, portando a maggiori costi operativi.

Non sempre lo strumento migliore

Per compiti semplici come la fusione di un singolo polimero pre-compoundato per formare un tubo o un film, l'intensa miscelazione di un estrusore bivite è inutile. In questi casi, un estrusore monovite più semplice ed economico è spesso la scelta superiore.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un processo bivite dipende interamente dalla complessità del tuo materiale e dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la compoundazione e la miscelazione: Devi miscelare polimeri con cariche, additivi o più coloranti. La miscelazione intensiva e controllabile di un estrusore bivite co-rotante è la scelta definitiva.

- Se il tuo obiettivo principale è la semplice modellazione di un singolo materiale: Stai semplicemente fondendo e formando un composto pre-fabbricato in una forma finale (come un tubo o un foglio). Un estrusore monovite è quasi sempre la soluzione più economica ed efficiente.

- Se il tuo obiettivo principale è l'estrusione reattiva: Devi avviare una reazione chimica all'interno del fuso. Il preciso controllo della temperatura e la distribuzione del tempo di residenza di un estrusore bivite sono essenziali per questa applicazione avanzata.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare lo strumento giusto per la complessità del tuo specifico compito di produzione.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione | Vantaggio |

|---|---|---|

| Viti intermeshing | Due viti ruotano all'interno di un cilindro. | Fornisce una miscelazione superiore e un'azione autopulente. |

| Design modulare | Gli elementi della vite possono essere riconfigurati. | Consente una precisa personalizzazione di taglio, miscelazione e pressione. |

| Molteplici zone di processo | Include zone di alimentazione, fusione, sfiato e filiera. | Consente compiti complessi (es. degassaggio) in un unico processo continuo. |

| Co-rotanti vs. contro-rotanti | Le viti girano nella stessa o in direzioni opposte. | Co-rotanti: ideali per la compoundazione; Contro-rotanti: buoni per materiali sensibili al taglio. |

Pronto a ottimizzare il tuo processo di compoundazione o sviluppo di materiali?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi estrusori, per soddisfare le tue precise esigenze di ricerca e sviluppo e produzione. Che tu stia sviluppando nuovi composti polimerici, materiali ingegnerizzati o prodotti chimici speciali, la nostra esperienza può aiutarti a raggiungere una miscelazione uniforme superiore e un'efficienza di processo.

Contatta i nostri esperti oggi stesso per discutere come la giusta tecnologia di estrusione può accelerare la tua innovazione e migliorare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Strumento di setacciatura elettromagnetica tridimensionale

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in politetrafluoroetilene (PTFE) per la preparazione di film compositi di poliuretano urea acquoso (WBPUU)?

- Quali sono i vantaggi dell'utilizzo di vasetti in PTFE per la miscelazione di leghe RuTi? Garantire purezza chimica e rese elevate

- Perché sono necessari materiali di consumo da laboratorio in PTFE quando si testa l'acciaio inossidabile contro acidi organici? Garantire l'integrità dei dati

- Come vengono utilizzate le guarnizioni in PTFE per la conducibilità dell'elettrolita POEGMA? Garantire la precisione nelle misurazioni elettrochimiche

- Perché è necessario utilizzare porta campioni in PTFE nella nichelatura chimica? Garantire l'integrità del processo