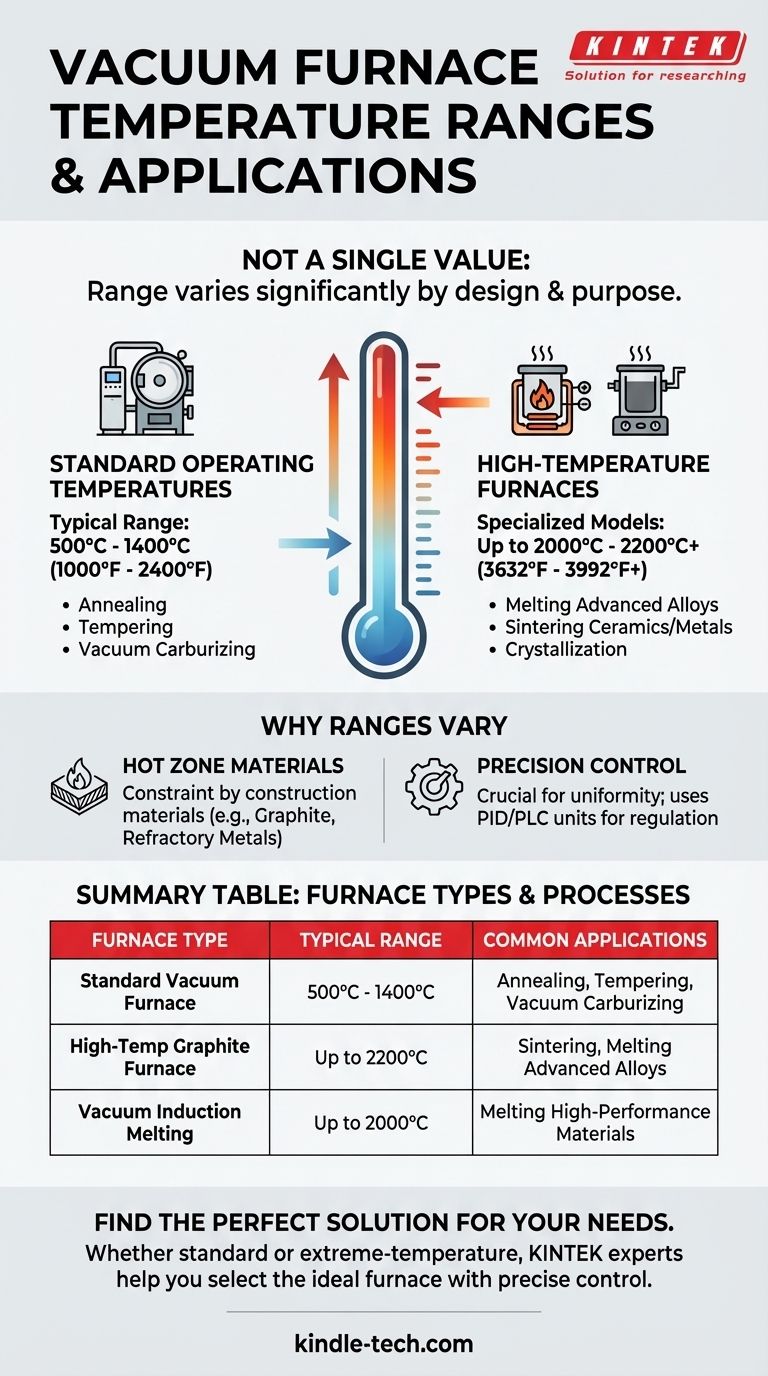

L'intervallo di temperatura di un forno a vuoto non è un valore singolo ma varia significativamente in base al suo design e allo scopo previsto. Mentre un forno standard opera tipicamente tra 500°C e 1400°C (circa 1000°F a 2400°F), modelli specializzati per alte temperature, come i forni a induzione o a grafite, possono raggiungere temperature massime di 2000°C a 2200°C (3632°F a 3992°F) o anche superiori.

La specifica capacità di temperatura di un forno a vuoto è dettata dalla sua costruzione e dal compito di lavorazione del materiale per cui è progettato. La domanda non è solo "quanto può scaldarsi", ma "quale processo termico deve essere realizzato in un ambiente controllato e privo di ossigeno".

Perché gli intervalli di temperatura variano in base al tipo di forno

La temperatura massima di esercizio di un forno a vuoto è fondamentalmente limitata dai materiali utilizzati nella sua costruzione, in particolare all'interno della camera di riscaldamento o "zona calda".

Temperature operative standard

Un tipico forno a vuoto per uso generico offre un ampio intervallo operativo, spesso da circa 538°C a 1315°C (1000°F a 2400°F).

Questo intervallo è sufficiente per la maggior parte dei comuni processi industriali di trattamento termico, inclusi ricottura, tempra e carburazione sottovuoto per molti metalli e leghe standard.

Forni ad alta temperatura

Per applicazioni più esigenti, sono necessari forni specializzati. Questi sono progettati con materiali che possono resistere a calore estremo senza degradarsi.

Un forno a fusione a induzione sottovuoto, ad esempio, può raggiungere temperature fino a 2000°C. Un forno a grafite sottovuoto, che utilizza la grafite per i suoi elementi riscaldanti e l'isolamento, può raggiungere temperature ancora più elevate, spesso fino a 2200°C.

Il ruolo della zona calda

La zona calda contiene gli elementi riscaldanti e l'isolamento che riflette il calore sul pezzo. I materiali utilizzati qui sono il principale vincolo sulla temperatura.

La grafite e alcuni metalli refrattari sono scelte comuni per le zone calde ad alta temperatura grazie ai loro alti punti di fusione e alla stabilità in condizioni di vuoto.

Come la temperatura consente processi specifici

Diversi processi metallurgici e dei materiali vengono attivati a temperature specifiche. La capacità di controllare con precisione il profilo di temperatura—incluse le velocità di rampa e i tempi di mantenimento—è ciò che rende un forno a vuoto così versatile.

Processi a bassa temperatura (da ~500°C a 900°C)

Processi come il degassamento del carico e la tempra avvengono all'estremità inferiore della capacità del forno. Un programma tipico potrebbe mantenere un pezzo a 800°C per consentire ai gas intrappolati di fuoriuscire prima di procedere a temperature più elevate.

Processi a medio raggio (da ~900°C a 1200°C)

Questo intervallo è critico per processi come la ricottura, la normalizzazione e la carburazione sottovuoto. Un ciclo di trattamento potrebbe prevedere il riscaldamento lento di un componente a 1100°C e il mantenimento a tale temperatura per alterarne la microstruttura per una migliore duttilità o durezza.

Applicazioni ad alta temperatura (>1400°C)

Le temperature più elevate sono riservate a processi avanzati. Ciò include la fusione di leghe ad alte prestazioni, la sinterizzazione di ceramiche o metalli in polvere e la cristallizzazione di materiali compositi per creare componenti ad alta resistenza.

Comprendere i compromessi e i controlli

Raggiungere una temperatura massima elevata è solo una parte dell'equazione. La qualità del prodotto finale dipende fortemente dalla precisione e dall'ambiente del forno.

Precisione sulla temperatura di picco

Per molte applicazioni, la capacità di mantenere una temperatura uniforme e stabile è più critica che raggiungere un picco estremo. Il sistema di controllo della temperatura è quindi un componente cruciale.

Questi sistemi utilizzano termocoppie per la misurazione e sofisticate unità PID (Proporzionale-Integrale-Derivativo) o PLC (Controllore Logico Programmabile) per regolare con precisione la potenza agli elementi riscaldanti.

Lo scopo del vuoto

Il vantaggio principale di un forno a vuoto è l'ambiente privo di ossigeno. Ciò previene l'ossidazione, la formazione di scaglie e lo scolorimento della superficie, che altrimenti si verificherebbero riscaldando i materiali ad alte temperature in aria, come in un tradizionale forno a muffola.

Ciò garantisce che il pezzo mantenga la sua precisione dimensionale e l'integrità della superficie, un requisito critico nelle industrie aerospaziale, medica e ad alta tecnologia.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede di abbinare le sue capacità al materiale specifico e al risultato desiderato.

- Se il tuo obiettivo principale è il trattamento termico standard (ricottura, tempra): Un forno con una temperatura massima di circa 1400°C soddisferà la stragrande maggioranza delle tue esigenze.

- Se il tuo obiettivo principale è la fusione o la sinterizzazione di materiali avanzati: Devi investire in un forno specializzato ad alta temperatura in grado di raggiungere 2000°C o più.

- Se il tuo obiettivo principale è la ripetibilità del processo e la qualità finale del pezzo: Dai priorità al sistema di controllo della temperatura del forno e alla sua capacità di mantenere un calore uniforme, non solo alla sua valutazione di temperatura di picco.

In definitiva, il forno a vuoto ideale è quello le cui capacità termiche sono precisamente allineate con le tue esigenze di lavorazione dei materiali.

Tabella riassuntiva:

| Tipo di Forno | Intervallo di Temperatura Tipico | Applicazioni Comuni |

|---|---|---|

| Forno a Vuoto Standard | 500°C - 1400°C | Ricottura, Tempra, Carburazione Sottovuoto |

| Forno a Grafite ad Alta Temperatura | Fino a 2200°C | Sinterizzazione, Fusione di Leghe Avanzate |

| Forno a Fusione a Induzione Sottovuoto | Fino a 2000°C | Fusione di Materiali ad Alte Prestazioni |

Pronto a trovare il forno a vuoto perfetto per le tue specifiche esigenze di temperatura?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di precisione su misura per le tue esigenze uniche di lavorazione dei materiali. Che tu richieda capacità di trattamento termico standard o soluzioni per temperature estreme per materiali avanzati, i nostri esperti ti aiuteranno a selezionare il forno a vuoto ideale con l'intervallo di temperatura preciso e il sistema di controllo che il tuo laboratorio richiede.

Contatta oggi i nostri specialisti di lavorazione termica per discutere la tua applicazione e ricevere una raccomandazione personalizzata. Lascia che KINTEK sia il tuo partner nel raggiungimento di risultati superiori con la giusta attrezzatura da laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la pressione di un forno a vuoto? Ottieni un controllo preciso del processo per i tuoi materiali

- Qual è la resistenza della brasatura dell'alluminio? Ottenere assemblaggi robusti e a tenuta stagna

- Quali materiali vengono utilizzati nella calcinazione? Sblocca il Potere della Decomposizione Termica

- Come si crea il vuoto in un forno? Una guida per ottenere un ambiente di trattamento termico privo di contaminazioni

- Qual è la temperatura necessaria per brasare l'acciaio inossidabile? La guida critica alla brasatura specifica per lega

- Quali sono i vantaggi dell'utilizzo di un serbatoio di ricarica interno indipendente in un forno di distillazione sotto vuoto verticale per la lavorazione del magnesio?

- Quale strumento viene utilizzato per misurare il vuoto? Scegliere il manometro giusto per il proprio intervallo di pressione

- La colata sottovuoto è costosa? Scopri la soluzione economicamente vantaggiosa per la produzione a basso volume